移动式起重机作业环境感知方法及其应用

谭松涛 罗贤智 郭纪梅 曾剑群

摘要:移动式起重机复杂的作业环境,是影响起重机作业效率并威胁起重机作业安全的主要因素之一。以移动式起重机为研究对象,运用光学传感器收集起重机作业的环境信息,筛选出障碍物,并利用轨迹预测辅助操作员避开障碍物,必要时会紧急制动起重机避免危险。

关键词:起重机;环境感知;轨迹预测;避障

0 引言

在未安装主动环境感知的移动式起重机设备吊装作业时,为保障吊装作业的安全,往往需要一名乃至多名指揮员协助起重机操作者观察周边环境,并提供吊装意见来保障吊装过程的安全。在吊装过程中由于涉及到人与人的协同,人与起重机的协同,因此越是在大型吊装情况下的吊装任务,吊装工艺越复杂,吊装的效率和安全越是依赖指挥员和操作员的默契、经验以及沟通的准确率。

1 主动环境感知的意义

在吊装施工的过程中,难免会遇到复杂的施工环境,杂乱的施工现场,任何一个随意放置的施工材料都可能会是吊装施工过程中的障碍物。而在现场的施工当中,这些障碍物会增加机手的施工操作强度,降低施工效率,有时还会增加危险性。因此在起重机的吊装施工过程中,让起重机主动对施工环境进行感知,利用起重机的工况信息预测起重机的各关节路径,主动识别筛选出预测路径上存在的障碍物,并提示机手进行避让,可有效降低机手的施工操作强度,提高施工的效率,预防施工事故风险。

2 主动环境感知的方法

在起重机的吊装作业过程中,移动式起重机不同的工作部位所执行的工作任务是不尽相同的,且不同工作部位自身的结构形式也区别甚大,这些都使得不同工作部位对环境感知的需求是差之千里。本文以移动式起重机为研究对象,运用光学传感器收集起重机作业的环境信息,筛选出障碍物,并利用轨迹预测辅助操作员避开障碍物,必要时会紧急制动起重机避免危险。

本文主要使用的传感器主要为激光雷达和超声波雷达,其分别用于远距离测距和近距离测距。其中远距离测距的子系统包含对吊钩及载荷环境感知系统和对吊臂上方环境感知系统,近距离测距的子系统包含转台四周近侧环境感知系统。

2.1 吊钩及载荷环境感知系统

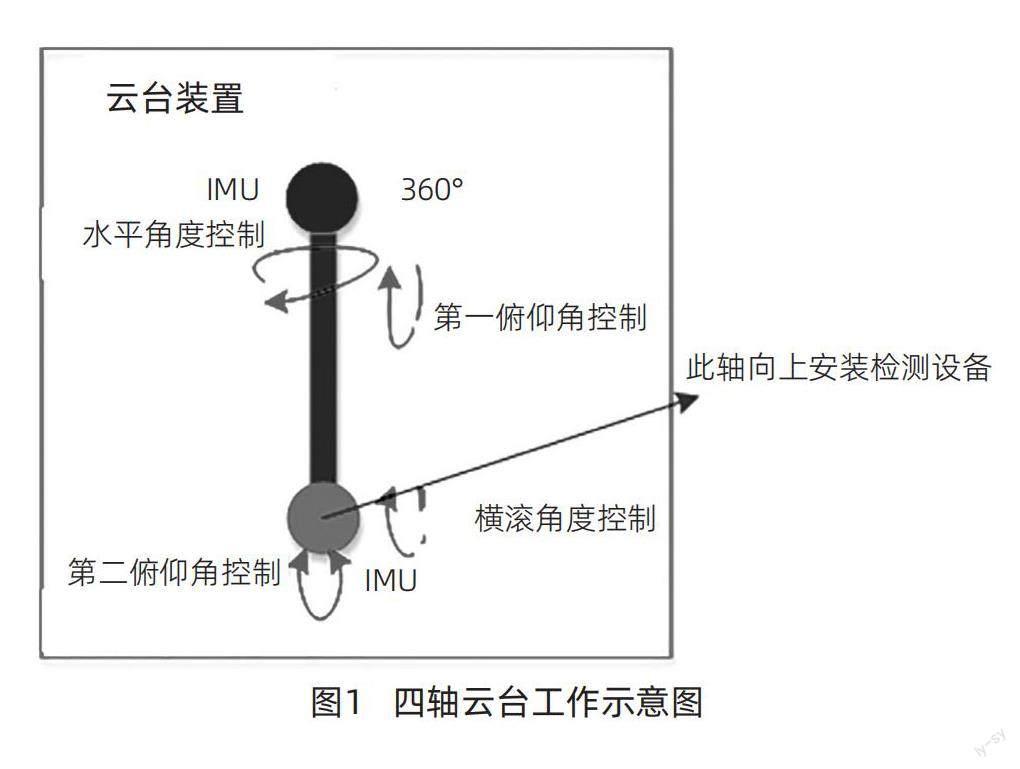

吊钩及载荷环境感知系统在安装位置上位于臂端,其至少由一个四轴云台和搭载在云台上的激光雷达构成。云台的4个可单独调节的轴分别位于云台的上部和下部,上部包含第一俯仰轴和第一横滚轴,二者为自调节轴,其根据吊臂的俯仰角度自行调节,以保证云台的下部姿态能始终保持水平。四轴云台工作如图1所示。

下部包含第二俯仰轴和水平旋转轴,二者为可控制轴,其会接受计算机的控制指令,计算机根据起重机回转和变幅方向上过去2s内的运动速度和加速度,来预测起重机的吊钩及载荷在接下来2s的运动路径,以此来输出云台下部的转角来调制激光雷达的视场方向,从而保证激光雷达能将起重机吊钩及载荷的“未来”2s里运动路径上的障碍物全部“看见”。

起重机的各关节和各延展部分也会被构建成包围盒,同时也会算出其在回转坐标系下的实时坐标,依靠过去2s内各关节的加速度和速度,预测出未来起重机吊钩及载荷的坐标位置,以此确定其运动路径在空间坐标系中的坐标点集。

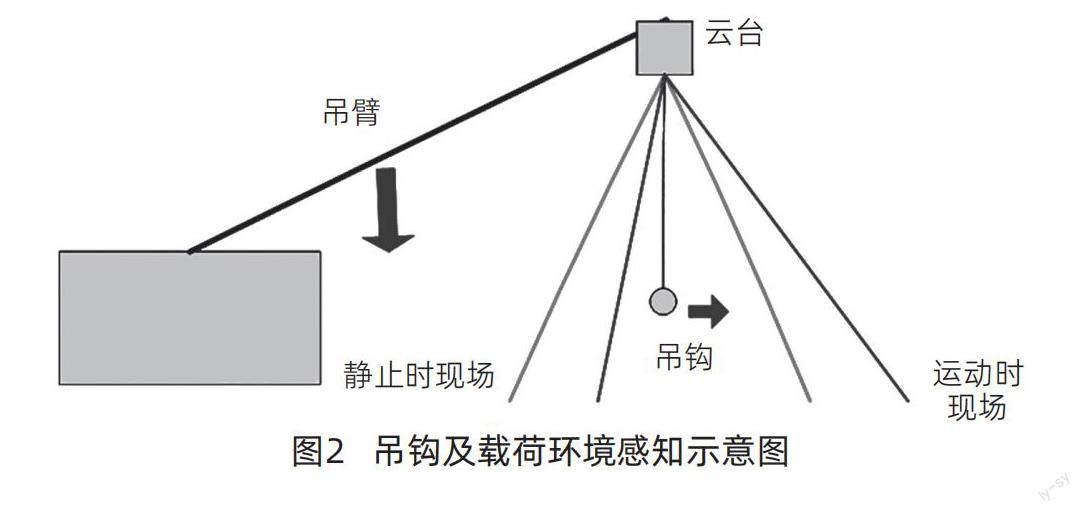

吊臂顶端的激光雷达实时扫描起重机吊钩及载荷即将到达的位置。激光雷达实时回传的点云数据,通过对点云数据的处理,可以筛除地面所代表的点云集。再将剩下的点云数据变成包围盒,并通过臂端激光雷达与回转中心的位置关系,换算出折些包围盒在起重机坐标系下的坐标。若这些包围盒坐标与起重机吊钩及载荷的运动路径坐标集有交集,以此作为起重机运动路径上的障碍物判断。吊钩及载荷环境感知如图2所示。

2.2 吊臂上方环境感知系统

吊臂上方环境感知系统的安装位置位于吊臂末端,其至少由一个单轴云台和搭载在其上面的激光雷达构成。云台工作示意图如图3所示。

云台安装在吊臂末端,因此云台会随吊臂的俯仰而跟随俯仰。云台的运动轴受车载计算机控制,计算机根据起重机吊臂过去2s内的俯仰速度、俯仰加速度以及吊臂长度信息,来预测吊臂接下来2s吊臂臂身的运动路径,根据这个路径的大小,控制吊臂上方环境感知系统云台的转轴的转角,来调制雷达的视场方向,以此保证激光雷达能将起重机吊臂臂身“未来”2s内运动路径上的障碍物全部“看见”。吊臂上方环境感知系统如图4所示。

起重机的各关节和各延展部分构建成包围盒,会算出其在回转坐标系下的实时坐标。这里是依靠过去2s内变幅关节的加速度和速度,预测出未来起重机吊臂的坐标位置,以此确定其运动路径在空间坐标系中的坐标点集。

吊臂末端的激光雷达实时扫描起重机吊臂即将达到的位置。激光雷达会实时回传点云数据,通过对点云数据的处理,可以筛除“超起装置”所代表的点云集。再将剩下的点云数据变成包围盒,并通过臂末激光雷达与回转中心的位置关系,换算出这些包围盒在起重机坐标系下的坐标。若这些包围盒坐标与起重机吊臂及“超起装置”的运动路径坐标集有交集,以此作为起重机运动路径上的障碍物判断。

2.3 回转四周近侧环境感知系统

回转四周近侧环境感知系统在安装位置上位于转台的四周,其至少由6个毫米波雷达传感器和其对应的信号处理主机构成。回转四周近侧环境感知系统如图5所示。

系统通过读取起重机的工况信息,根据工况信息获取存储在计算机中的转台的尺寸信息。系统将起重机的去吊臂的转台部件简单轮廓化为立方体,并以回转中心为原点,吊臂伸出方向为Y轴正方向,竖直方向为Z轴建立空间直角坐标系,然后将起重机自身的尺寸信息确定其坐标系中的坐标。

通过毫米波雷达传感器获取障碍物的位置信息,并通过传感器的安装位置、方向,将雷达坐标转换得到回转坐标系下的坐标,以此来判断物体是否存在于转台的回转路径上。对于存在于转台回转路径中的物体,换算出其与转台发送碰撞的回转角度裕值,根据裕值大小来评估碰撞风险等级。

同时系统获取起重机回转的角速度和角加速度,并通过过去2s内的数值来预测“未来”2s里起重机的回转角度,来预测起重机转台是否会与回转路径中的障碍物发送碰撞。传感器无法检测到被障碍物遮挡部分的具体情况,故被障碍物遮挡的部分视为障碍物的一部分。回转四周近侧环境感知系统如图6所示。

3 主动环境感知的应用

3.1 在人机协同中帮助机手进行决策

新增的吊钩及载荷环境感知系统、吊臂上方环境感知系统、回转四周近侧环境感知系统的关系是并联关系。而系统不管在什么模式下对机手的操作意见都是其三者共同作用产生的。控制系统控制逻辑如图7所示。

通过3种不同位置的主动环境感知系统所提供的传感器数据,以及起重机自身传感器所提供的各关节速度与加速度信息,系统能够算出起重机各活动关节运动路径的空间坐标集和环境中物体的坐标集,然后通过判断是否存在交集,来判断在未来的2s内起重机的运行路径上是否存在障碍物。

在实际的应用场景中,当系统感知到起重机运动路径上的障碍物后,系统会通过显示设备向机手展示,起重机运动路径、路径上障碍物及其发生碰撞的地点,与此同时系统会发出声光报警,来警示机手注意可能发生的碰撞。

在吊臂上方环境感知系统和回轉四周近侧环境感知系统工作中,当吊臂碰撞裕值或转台碰撞裕值到最低值时,若机手还未根据系统提示进行正确的干预,系统会对相应的运动关节进行制动,以确保起重机的运行安全。

3.2 在机器智能化作业中作为设备的“眼睛”

在智能化的无人吊装作业过程中,主动环境感知设备就像是起重机的“眼睛”,实时将外部环境反馈给计算机,帮助计算机实现作业环境的场景模型建立,并帮助实现动态障碍物识别和起重机动态规避障碍物。基于建立好的作业环境场景模型,计算机的作业规划模块可以根据作业目标完成起重机运动路径的规划工作。基于规划好的路径,运动控制模块控制起重机安全平稳运行到指定位置,实现作业流程自动化。

4 结束语

移动式起重机的主动环境感知系统在现代施工作业中对比旧时代方法有着明显优势,能够帮助施工者和机手安全的完成吊装任务,将机身和环境可视化后的可以帮助机手更高效的完成精准吊装。同时其为起重机自动化作业提供场景信息和动态障碍物信息也是起重机的自动化不可或缺的内容。在未来,起重机的环境感知功能会越来越完善,其功效也会愈发明显。

参考文献

[1] 宋宝泉,罗贤智,郭纪梅, 等.中联重科吊装机器人进化之路[J].工程机械与维修, 2020(12): 241-244.

[2] 范卿,徐柏科,曾科力,等.起重机吊装路径规划算法[J].建设机械技术与管理,2019,32(11):47-51.DOI:10.13824/j.cnki.cmtm.2019.11.014.