利用高频碳硫分析仪测定合金钢中的硫

何雨珊

(核工业理化工程研究院,天津 300180)

向钢材中添加适当的硫化物,可提高切削性能、加工性能和磁化性能[1],但是加入过量的硫,反而会降低钢的力学性能[2],因此硫是钢材中重点检测的元素,准确测定硫的含量对于保证钢材的品质是非常重要的[3]。

近几年,由于对高性能合金的研发和冶炼工艺的提高,对合金中硫的含量提出了更高的要求(质量分数小于0.000 1%)。合金钢中硫含量的测定方法有称重法、比浊法、管式炉烧法、X-荧光光谱法、电感耦合等离子体发射光谱法[4-10]。以上方法操作繁琐,实验时间长,很难适应大量样本的检测和分析,所以,发展一种高精度、高灵敏度、低成本的碳硫检测技术势在必行。

目前,利用高频红外碳硫分析仪(简称碳硫仪)测定钢铁中碳和硫元素含量是一种常规方法,该方法具有高效率、低成本等特点[11-14]。在使用碳硫仪分析过程中,经常出现硫元素测定结果偏低的现象[15],笔者通过试验对样品质量、助熔剂类型、配比及加入次序等检测条件进行优化,建立了高频红外碳硫仪测定合金钢中硫元素含量的测试方法,该方法稳定、准确。

1 实验部分

1.1 主要仪器与试剂

高频红外碳硫分析仪:CS744 型,美国LECO公司。

电子天平:AE240 型,感量为0.1 mg,赛多斯科学仪器(北京)有限公司。

氧气、氮气:纯度(体积分数)均为99.999%,天津浩伦特种气体有限公司。

纯铁助熔剂:粒径小于1.25 mm,其中碳质量分数小于0.000 5%,硫质量分数小于0.000 5%,太原钢铁研究所。

钨粒助熔剂:粒径为0.42 mm(40 目),其中碳质量分数小于0.000 5%,硫质量分数小于0.000 5%,美国LECO公司。

钢铁成分分析标准物质(简称“钢铁标样”):(1)标准物质编号分别为YSBS11357-2019、YSBC11022-2007、YSBC11023-2011、YSBC11024-2011,北京纳克分析仪器有限公司;(2)标准物质编号为YSBC37351b (94-051b),郑州机械研究所。

陶瓷坩埚:TF2 管式炉专用,于1 300 ℃灼烧4 h,美国LECO公司。

合金钢样品:自制。

1.2 仪器的工作条件

预吹氧时间:15 s;延迟时间:15 s;比较水平:1.0%;氧气流量:3.0 L/min;氮气流量:1.0 L/min;电流:20 A;电压:380 Ⅴ;积分时间:50 s。

1.3 实验方法

1.3.1 陶瓷坩埚的处理

将陶瓷坩埚包装开口后,使用专用的坩埚钳从设备背板的两根燃烧管开口处推进坩埚,直至坩埚达到燃烧管最高温位置。恒温2~4 h,待设备升温至1 300 ℃后,灼烧坩埚至少15 min,继续从设备背板燃烧管开口处推进坩埚,直至燃烧管内坩埚逐步顶至设备前板燃烧管开口处,使用坩埚钳将灼烧完的高温坩埚取至冷却盘上。

1.3.2 样品测定

选择仪器的相应通道,称取0.5~1 g 合金钢样品,加入纯铁助熔剂0.50~1.00 g,加入1 匙钨粒助熔剂,置于样品上层,放入碳硫仪中,设置分析时间为50 s,进行测量。根据公式(1)计算样品中硫元素含量:

式中:w——样品中硫元素质量分数,%;

mb——钢铁标样称取质量,g;

A——样品吸光度;

wb——钢铁标样中硫元素质量分数标准值,%;

m——样品质量,g;

Ab——钢铁标样校正吸光度;

w0——空白校正时硫元素质量分数测定值,%。

1.4 校准曲线的建立

使用钢铁标样YSBC11024-2011(w=0.005 3%)、YSBC11023-2011(w=0.016 6%)、YSBC11022-2007(w=0.023%)作为试验样品,选择仪器的低硫通道,建立硫质量分数0.005 3%~0.023%的标准工作曲线。

2 结果与讨论

2.1 样品质量

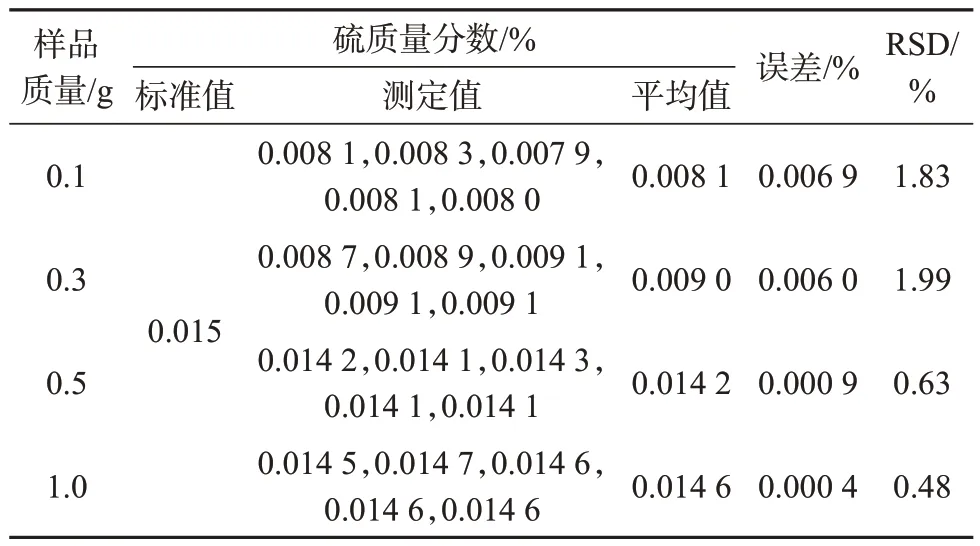

由于钢铁中硫的加入量一般比较少,为了得到准确的测定结果,称取样品的质量至关重要。若样品质量过大,则试样燃烧不充分,二氧化碳和二氧化硫释放不完全,测定值偏低;若样品质量过小,则试样不具有代表性,并且会导致检测信号变弱,测定结果精密度变差[17]。选用钢铁标样YSBC37351b进行样品质量的实验验证,结果见表1。

表1 不同样品质量对应的样品中硫含量测定结果

由表1 可知,样品质量为0.5~1.0 g 时,硫含量测定值与标准值误差较小;当样品质量小于0.5 g时,样品测量重复性显著变差,从而导致测试结果不稳定。因此样品质量选择0.5~1.0 g。

2.2 助熔剂的选择

助熔剂对测量精度有较大的影响。若助熔剂用量过大时,则有大量的灰尘,产生较多的炉渣,会导致试样中出现大量的气泡,在红外吸收图谱中红外吸收峰拖尾现象,与此同时,还会导致仪器设备出现堵塞,从而对硫的吸收产生不利的影响,导致测定结果出现偏差。如果助熔剂用量太小,则会使试样不能充分地燃烧,试样中的硫化物不能完全地释放出来,从而造成测定值偏低。

钢铁样品常用助熔剂有三种:纯铁、钨粒、锡粒。纯铁助熔剂主要针对非磁性材料或熔点非常高的难熔样品[18],一般这类样品在测定的时候,需要加入导磁性助熔剂,帮助产生高温,起到导磁和放热的作用,这样可以使样品中的元素完全释放,便于测定硫元素的含量。钨粒是碳硫仪中最常见的助熔剂之一,其价格较低且产生的空白值较小,当测定样品中的低含量硫时,不会影响期测定结果;钨粒还可以增加硫的扩散速度[19],使样品中的硫充分氧化,便于测定。锡粒价格比前两者都要高,很少单独使用,而且锡粒会导致硫含量测定值偏低,因此常与钨和铁助熔剂联合使用[20]。

实验选用钢铁标样YSBC37351b,加入不同的助熔剂进行验证,结果见表2。由表2 可知,当测定高锰钢的时候,需要加入铁助熔剂进行助燃,然后加入钨粒,这样组合的燃烧情况更好,测定结果与标准值的误差最小,重复性稳定性好。

表2 使用不同助熔剂时样品中硫的测定结果 %

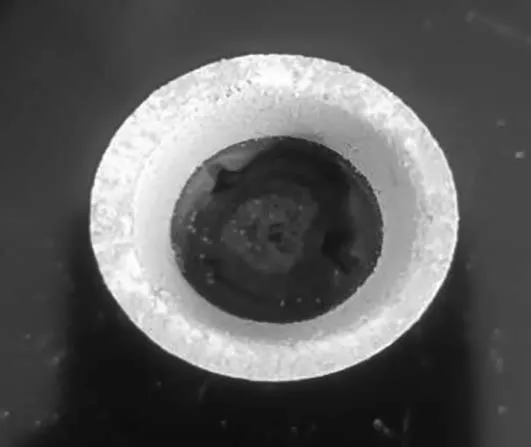

2.3 样品与助溶剂的叠放次序

助熔剂既能提高试样的燃烧温度,又能提高试样的流动性。在测定中,样品与助熔剂的堆置顺序,对测定结果产生较大的影响。若样品置于助熔剂之上并一次性添加(见图1),燃烧不完全,样品与助熔剂反应不完全,在燃烧过程中会产生大量的烟尘和碳粒,助熔剂和样品都会被污染。而且燃烧管被污染后,用水很难清洗干净,会造成样品损失,导致测定结果偏小。若样品置于助熔剂上层,样品置于下层(见图2),由于助溶剂挥发速度慢,燃烧时间长,燃烧充分,烟尘少,当样品分析结束后,燃烧室内石英管非常干净,测定结果稳定。若要保证样品测定结果的稳定性,应该采用先放样品,然后放入铁助熔剂,最后放入钨粒助熔剂。

图1 样品置于上层

图2 样品置于下层

2.4 空白值的影响

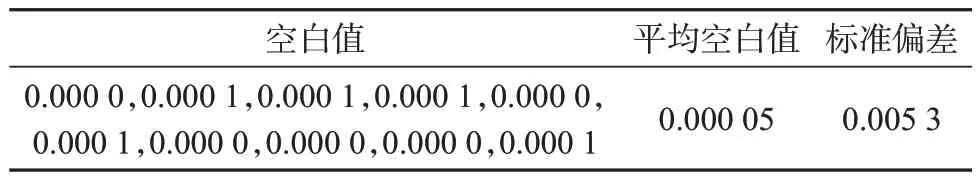

除了由原材料和生产工艺所引起的影响,由于陶瓷坩埚的表面极易吸收水分、二氧化碳、二氧化硫等气体。其中的水分在燃烧的时候,会吸收一定的热量,然后被气化,这样可以将二氧化硫给吸收掉,从而降低二氧化硫的转化率[21]。所以,首先要把坩埚放入TF2 管式炉子,于1 300 ℃灼烧2~4 h,同时在使用碳硫仪时,要始终维持灼烧温度为1 300 ℃,才能把陶瓷坩埚的影响降到最低。另外,由于使用的氧气、氮气及助熔剂、操作及设定程序等因素对实验结果有一定的影响,因此需要进行空白测试。

硫元素样品空白测试结果见表3。由表3可知,硫元素的空白平均值为0.000 05%,标准偏差为0.005 3%,满足GB/T 20123—2006[21]中助熔剂的空白值要求,并且仪器可以通过设置“自动”校正空白的方式,扣除标准中硫含量,测定结果在误差范围内,由此可见,在空白值较小且稳定的情况下,一般不会对分析精度有很大的影响。如果在检测空白的时候,发现结果较高或出现数值不稳定的情况,则可以通过改善上述提及因素来消除影响。

表3 硫元素样品空白值(n=10) %

2.5 方法评价

2.5.1 线性方程及检出限

按照1.4中的建立校准曲线的步骤,以测定硫元素质量分数为横坐标x,以吸光度为纵坐标y,得到线性方程为y=0.659 215 71x-0.000 001 63,线性相关系数为0.999 6。取空坩埚10个,先后加入铁助熔剂和1匙钨助熔剂,测定硫元素空白含量,以3倍标准偏差计算,所得方法检出限为1 μg/g。

2.5.2 方法精密度

用该方法对钢铁标样YSBC37351b 进行10 次平行测定,结果见表4。由表4 可知,测定结果的相对标准偏差为1.81%,说明采用红外碳硫仪测定高锰钢中硫元素的数值很稳定,该方法具有较高精密度。

表4 精密度试验结果 %

2.5.3 样品加标回收试验

在合金钢样品中加入已知硫元素含量的标准样品,按照1.3.2实验方法进行测定,结果见表5。由表5可知,样品加标回收率为97.4%~100%,回收率结果满足国家标准要求[23]。

表5 样品加标回收试验结果 %

3 结语

建立了高频红外碳硫仪测定合金钢中硫元素的分析方法,该方法测定结果快速,准确,适用于钢铁及合金中硫元素的测定。