FDM 有限元仿真与层间连贯分层复合扫描路径研究

杨元,代溪林,常正平,高峰,段继豪

(1.西安理工大学 陕西省机械制造装备重点实验室,西安 710048;2.西北工业大学 机电学院,西安 710072)

3D 打印又称增材制造,是以数字模型文件为基础,采用逐层累加的方式加工制造复杂形状的物体。3D 打印不依赖于成型模具,具有任意性、便捷性、单件小批量的复杂结构快速制造优势,拓展了工业生产维度。常用的打印类型有激光烧结成型、熔融沉积成型、分层实体制造、光固化成型等。其中,熔融沉积成型(Fused deposition modeling,FDM)具有生产效率高、操作简单、成本低、可大幅降低生产过程中的材料损耗等优点,在航天航空、新能源、医疗、工艺品等领域应用广泛[1-2],如图1 所示。

图1 FDM 制件应用领域Fig.1 Application fields of FDM parts

对FDM 而言,影响制件外形精度和成型效率的工艺参数主要有扫描路径、打印速度、温度、层厚等,其中扫描路径对成型件的打印质量和成型效率的影响极大。本文主要针对扫描路径进行研究,分析路径对成型件打印质量及成型效率的影响规律,提出一种层间连贯分层复合扫描路径规划方法,并结合有限元仿真与实验分析验证所提方法的优越性。

不同打印路径的打印效率和成型件表面质量都有较大差别,基于此,大量学者阐述了研究扫描路径的必要性和重要性[3-4],研究分析了往复直线扫描、偏置扫描等常见路径的工艺特点及其对制件表面质量和成型效率的影响机理和规律[5-7]。江志伟等[8]考虑可持续发展需求提出从绿色发展与能源节约出发的路径方法,降低了打印耗材量,提高了打印效率。另外,部分学者就扫描路径对于成型件力学性能的影响机理与规律也进行了相关研究[9-10]。

在FDM 工艺过程中还会不可避免地出现曲线和圆弧的打印路径,喷嘴在拐角处的不断重复启停,会导致进给轴加速度和速度的突变,从而引起喷嘴挤出丝材量不均匀,最终降低了成型件的质量。高进伟等[11]提出了一种防止加速度波动较大的拐角光顺算法,并采用仿真对该算法进行验证,提高了制件的外形精度和打印效率。针对FDM 中喷嘴回抽次数多、空走路径长的缺陷,汪国强等[12]和Bi 等[13]提出一种根据制件切片轮廓进行分区打印的路径规划算法,并考虑了不同区域以及喷嘴对区域的影响。另外,众多学者针对FDM 成型过程路径算法进行了分析和优化,在保留了原本路径优点的情况下扩展了算法的创新性与鲁棒性[14-15]。FDM 路径规划是解决成型件内部应力分布和丝材堆叠问题的根本源头[16-17],良好的路径规划能够在提高成型效率的前提下保证成型件的表面质量和成型精度[18-19],既不会造成丝材的浪费,同时也充分考虑了对于空间分层物体处支撑结构的合理性布置。

上述研究大多是针对某一种扫描路径进行FDM 工艺及制件性能的研究与分析,或针对现有不同扫描路径成型件力学性能与表面质量进行实验研究与对比分析,但针对FDM 的有限元仿真及路径优化还有所欠缺。因此,本文为了提高FDM 打印制件的表面质量和成型效率,提出了层间连贯分层复合扫描路径,采用商业有限元软件ABAQUS 对成型件进行不同扫描路径仿真,结合实验分析验证仿真结果,同时从仿真结合实验的角度对不同扫描路径进行对比分析,证明了本文所提出层间连贯分层复合扫描路径的创新性和优越性,提高了成型件的表面质量及成型效率。

1 扫描路径分析

3D 打印中使用较多的扫描路径主要有两种:往复直线扫描和偏置扫描。

1.1 往复直线扫描

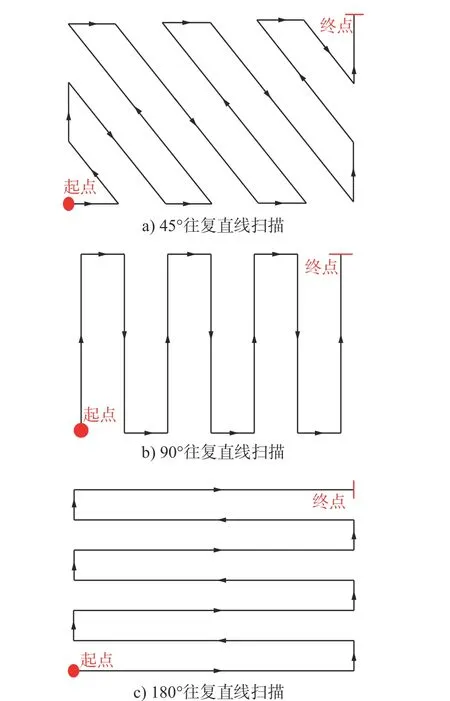

如图2 所示,丝材在喷嘴的带动下沿某个给定方向按照往复180°转向的方式进行堆叠,不断循环这种“头”接“尾”的方式,以设定的速度进行填充。因此在每一层打印中,喷嘴不存在空行程,仅当该层堆叠完成后喷嘴从上一层的末端移至下一层的起始端时,才会出现由空行程带来的拉丝现象。

图2 往复直线扫描Fig.2 Reciprocating linear scanning

往复直线扫描的优点在于算法简单、可靠性高、效率高且易于实现;而缺点在于当成型件的内部为不完全实体填充时,该路径会在空心处采用断线空行程打印,长时间重复这种操作会导致喷嘴的反复启停与大量的空行程消耗,会对喷嘴的寿命造成损害;且大量拉丝会对已堆积完成的良好表面进行附着,影响成型件每层表面的打印质量。往复直线扫描路径不拘泥于单一的堆叠方向,可根据打印要求进行灵活选择(如图2 中45°、90°、180°)。

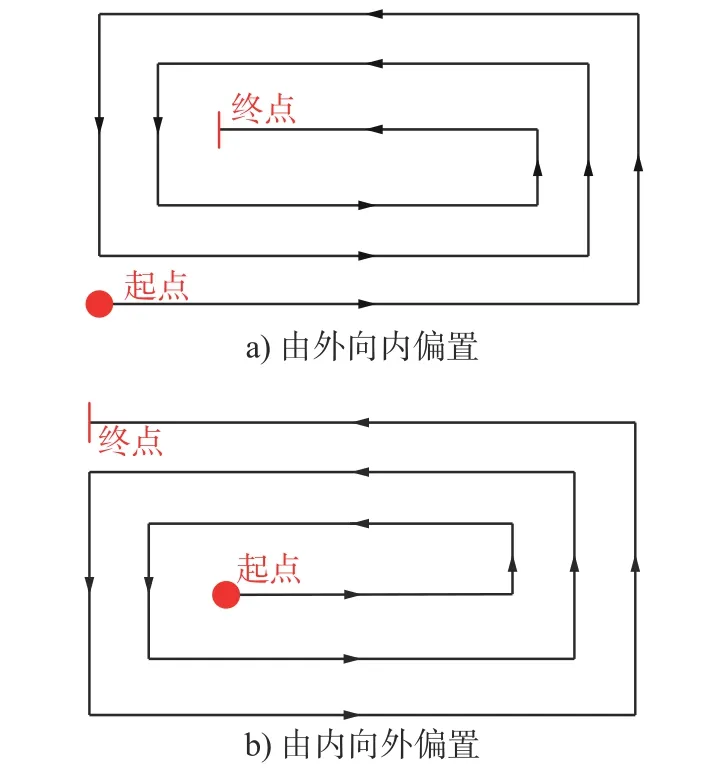

1.2 偏置扫描

如图3 所示,图3a)为“由外向内”的偏置扫描路径,图3b)为“由内向外”的偏置扫描路径。喷嘴从成型件一层起点开始做回转偏置运动,在第一圈打印完成后向内或者向外进行偏置运动,以此不断重复直至成型件在该层上全部打印完成。该路径的优点在于扫描的方向不断变化,内应力不会在同一点聚集,因此成型件4 个底角发生翘曲的程度大大减缓。其缺点在于轨迹算法较为复杂,尤其是打印大型复杂零件时,偏置扫描路径打印效率较低。

图3 偏置扫描Fig.3 Offset scanning

2 层间连贯分层复合扫描路径

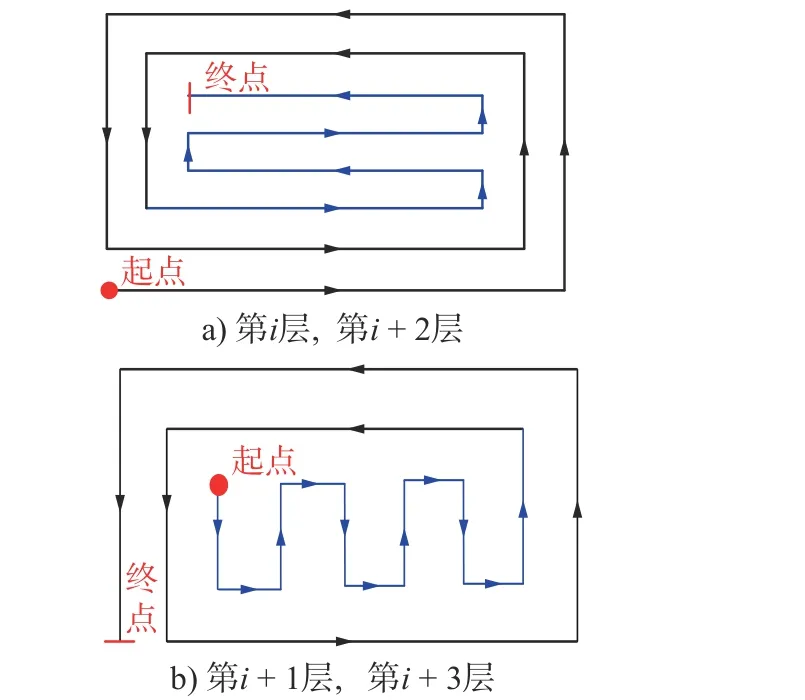

通过对常用扫描路径分析可以发现,各路径有各自的优缺点,为了将每种路径的优点进行结合并规避单一路径造成的缺陷,将直线往复与偏置扫描路径进行结合,本文提出一种层间连贯分层复合扫描路径。在成型件的外壁采用偏置扫描路径填充以保证成型件有着很好的表面质量,而在内部则采用效率较高的往复直线扫描,由此可以取长补短,充分发挥各路径固有的优越性。同时,针对内部往复直线扫描区域采用角度分层打印,且在每层打印结束后,以该层的终点位作为下一层的打印起点位开始下一层的打印工作,如此很好地避免了打印过程中的拉丝现象以及空行程带来的时间与材料损耗,从而提高成型件的表面质量,缩短成型时间,保证制件整体性和丝材连贯性,如图4 所示。

图4 层间连贯分层复合扫描路径Fig.4 Interlayer coherent layered composite scanning path

该路径的主要特点有:

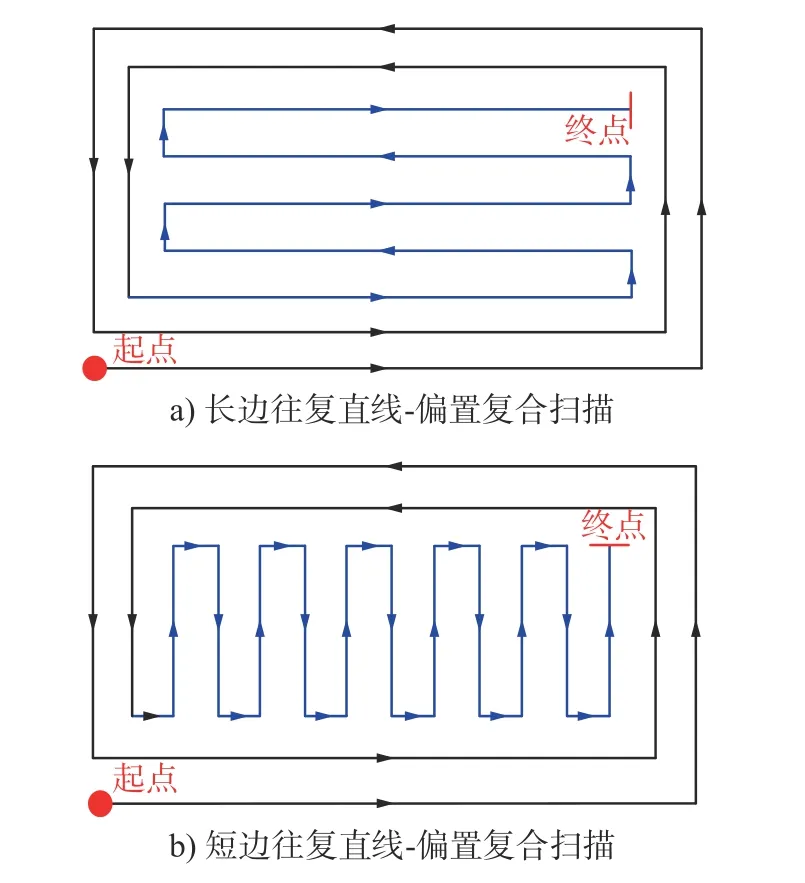

1)复合扫描,即在成型件的每层打印中采用多种扫描路径相结合的方式。本文往复直线-偏置复合扫描路径,在成型件的外侧采用少数几圈的偏置扫描路径使得外壁有一个很好的表面质量,而在内部采用打印效率较快的往复直线扫描路径进行填充,最大化两种单一路径的优点。图5 为长边往复直线-偏置复合扫描与短边往复直线-偏置复合扫描。

图5 往复直线-偏置复合扫描路径Fig.5 Composite reciprocating linear and offset scanning path

2)分层扫描,即成型件各层的扫描路径呈现不一致的打印方式。通过喷嘴在不同打印层采用不同路径打印可以减小应力集中,从而有利于减小成型件的底角翘曲及四壁的凹陷变形。本文分层扫描分角度交错分层和内外连贯分层两种。

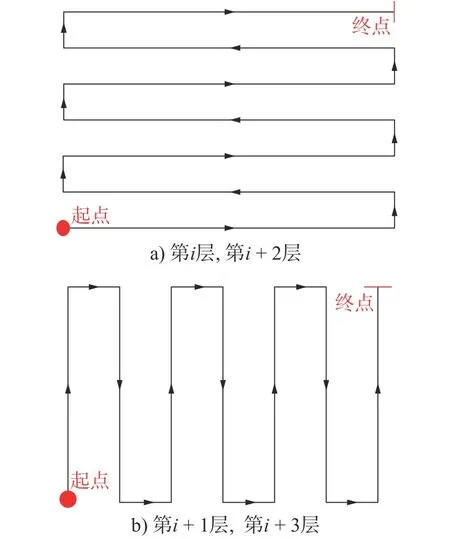

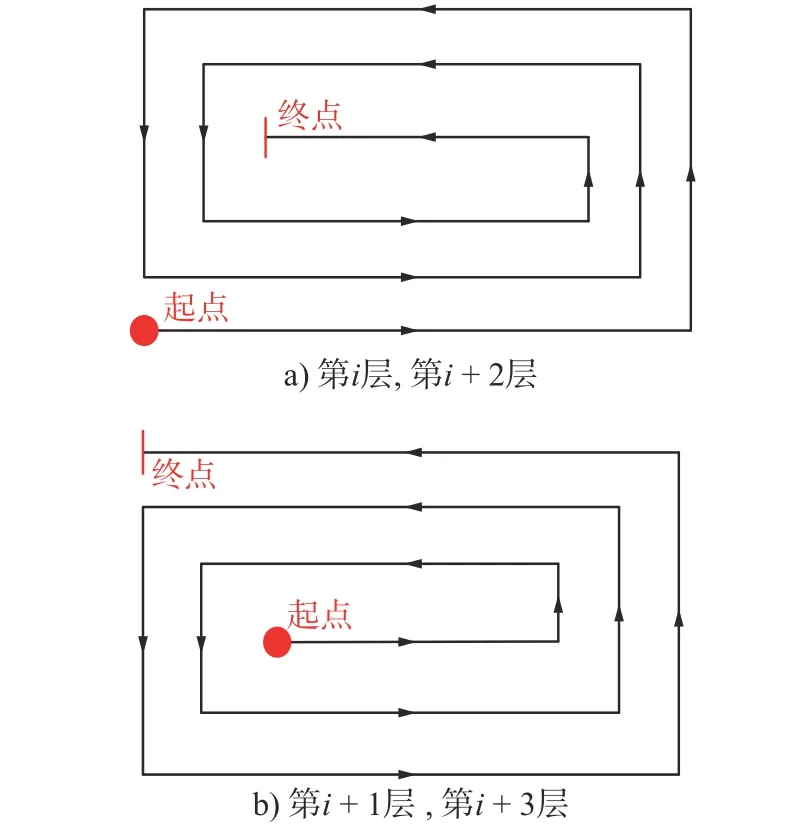

角度交错分层针对往复直线扫描路径,每层的扫描路径角度呈现一定的差异,从而实现不断的交错循环堆叠。这种角度差异可以任意搭配,图6 为本文90°与180°交错分层扫描路径。内外连贯分层不同于往复直线扫描分层时的角度差异,该路径的分层表现在针对偏置扫描的“由外向内”和“由内向外”的层间区别。本文中,在奇数层采用“由外向内”的扫描路径,而在偶数层则采用“由内向外”的路径,如此循环直至成型件的堆叠完成,保证了整个制件丝材的连贯性,如图7 所示。

图6 90°与180°交错分层扫描路径Fig.6 Layered scanning path interlaced 90° and 180°

图7 内外连贯分层扫描路径Fig.7 Layered scanning path with internal and external coherence

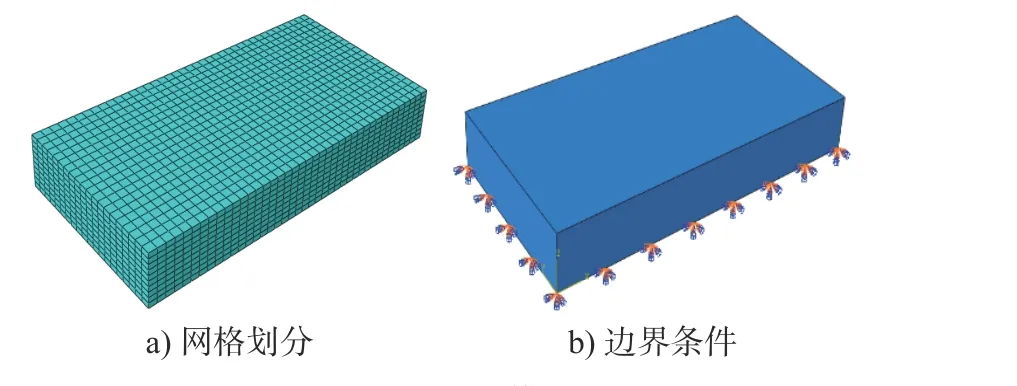

3 FDM 成形过程有限元建模

本文基于ABAQUS 有限元平台,采用“生死单元技术”模拟FDM 实际成型过程中的材料动态添加过程。实验件尺寸为16 mm× 8 mm× 2 mm,生死单元尺寸为0.4 mm× 0.4 mm× 0.2 mm,共计8 000 个分析步;由于成型件打印过程中底面紧贴热床,故将模型底面边界条件设置成完全固定;由于FDM 热辐射影响较小,本文主要考虑热传导与热对流,自然状态下散热系数为72 W/(m2·℃);网格类型为C3D8RT,玻尔兹曼常数为5.67 × 10-8。 图8 所示为实验件有限元模型。

图8 有限元模型Fig.8 Finite element model

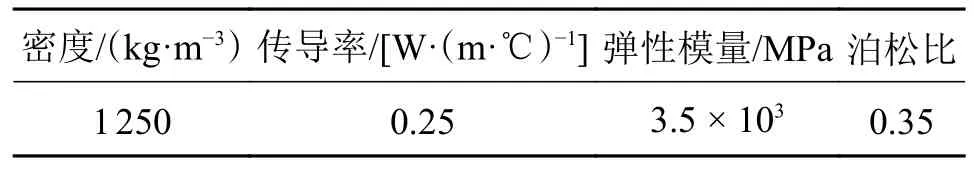

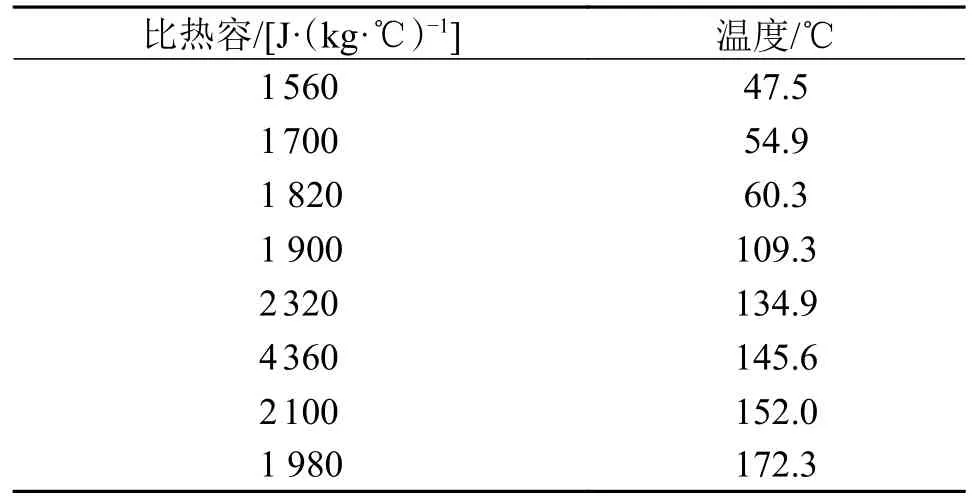

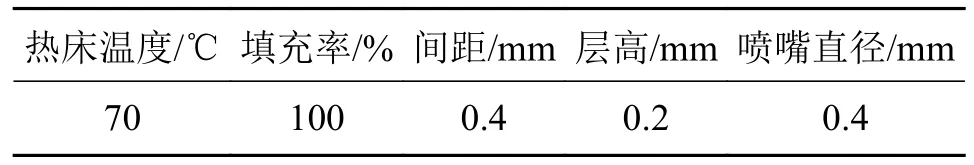

在有限元分析中,假设材料PLA 的密度、传导率、弹性模量、泊松比不随着温度的改变而变化,如表1 所示。为了解决相变潜热问题,使用比热容变化的方式模拟真实打印过程,如表2 所示。3D 打印采用长边往复直线扫描路径,热床温度、填充率、扫描间距、打印层高、喷嘴直径等数值如表3 所示。

表1 材料参数Tab.1 Material parameters

表2 材料相变属性Tab.2 Material phase change properties

表3 打印参数Tab.3 Printing parameters

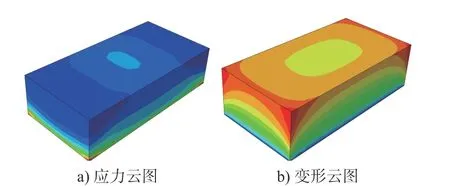

打印结束时仿真结果应力场、变形场云图如图9所示。

图9 实例件有限元仿真云图Fig.9 Finite element simulation cloud diagram of an experimental instance

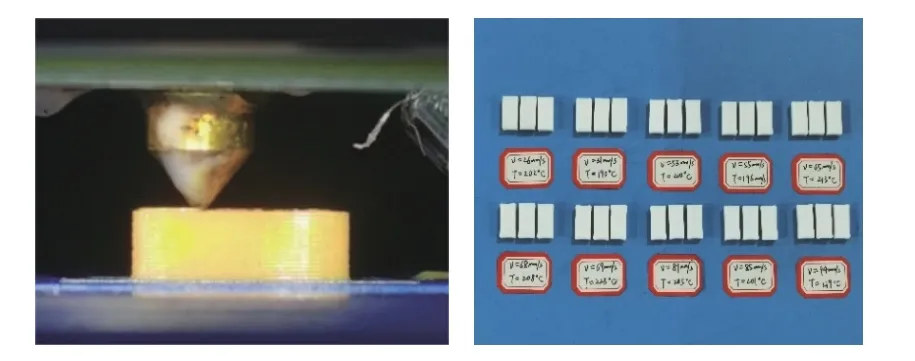

实验设备为极光尔沃A6 型FDM 打印机,结合Ultimaker Cura 软件生成Gcode,随机选取5 组不同打印温度和速度组合进行实验验证,同时每组工艺参数的制件独立重复打印3 次取平均值,以避免由于设备及环境因素带来的偶然性,如图10 所示。

图10 打印现场及成型件Fig.10 Printing site and printed parts

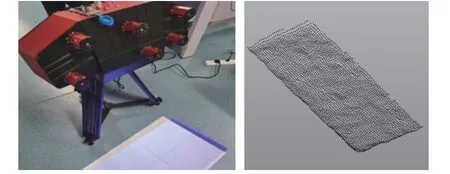

采用新拓三维的结构光三维轮廓扫描仪对成型件凹陷面进行扫描,采用Wrap 3D 扫描分析软件对成型件表面进行点云轮廓的获取,如图11 所示。

图11 结构光扫描仪及轮廓点云Fig.11 Structured light scanner and contour point cloud

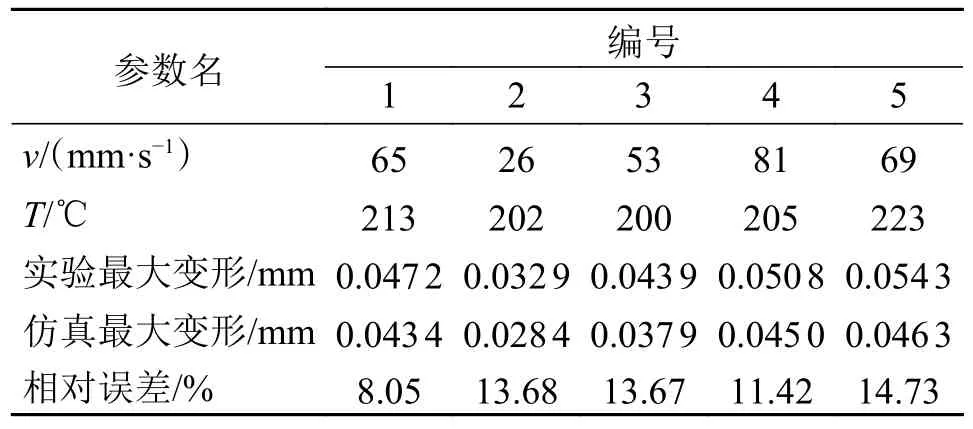

将所采集数据使用CloudCompare 软件进行点云配准并计算最大凹陷距离;同时考虑到设备和系统误差,对每组工艺参数下的成型件单独扫描5 次后取平均值作为最终变形值,实验数据和比对数据如表4 所示。

表4 实验与有限元仿真数据对比Tab.4 Comparison of experimental and finite element simulation data

由表4 可以看出,仿真数据与实验数据相对误差保持在一般工程误差15%以内,验证了有限元模型的正确性。

4 扫描路径有限元仿真与实验分析

针对长边往复直线扫描、由外向内偏置扫描及层间连贯分层复合扫描路径三种路径,进行有限元分析,其温度及应力变形场云图如图12 所示。

图12 不同扫描路径热力耦合场云图Fig.12 Cloud images of thermal mechanical coupling fields with different scanning paths

3 种路径下的最大应力及变形数据如表5 所示。

表5 不同扫描路径的最大应力与最大变形Tab.5 The maximum deformation and stress under different scanning paths

可得,层间连贯分层复合扫描路径最大应力及变形相比于其它路径却有着明显的改善,表明本文所提层间连贯分层复合扫描路径的优越性。

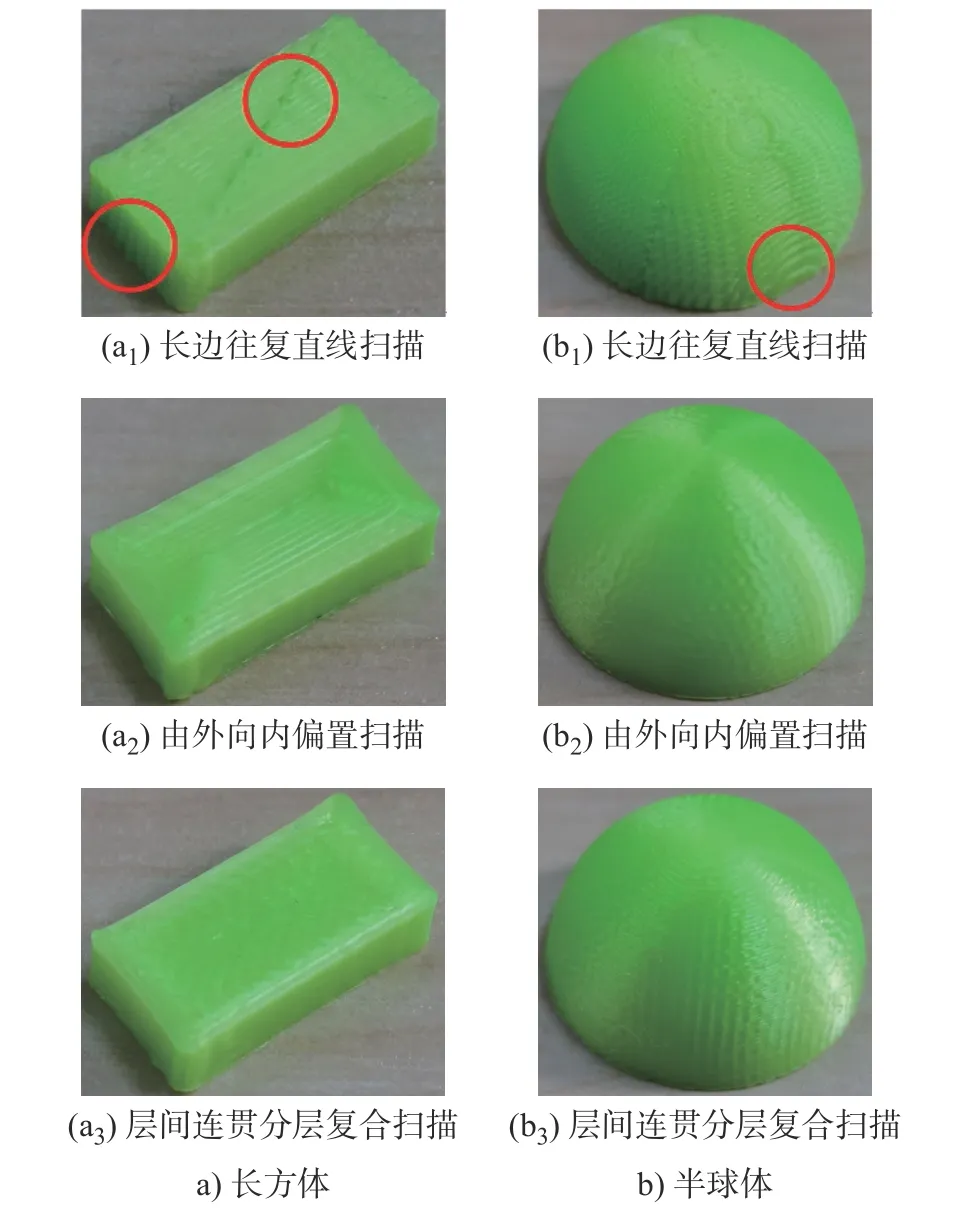

以16 mm × 8 mm × 2 mm 长方体和R=15 mm的半球体两模型为例,进一步对比成型件在不同路径下的打印效率和表面质量。图13 为不同路径下的打印实物,可以看出长边往复直线扫描路径存在明显的台阶效应以及空行程带来的拉丝现象。

图13 两个实验件不同路径下的打印实物Fig.13 Two experimental parts under different scanning paths

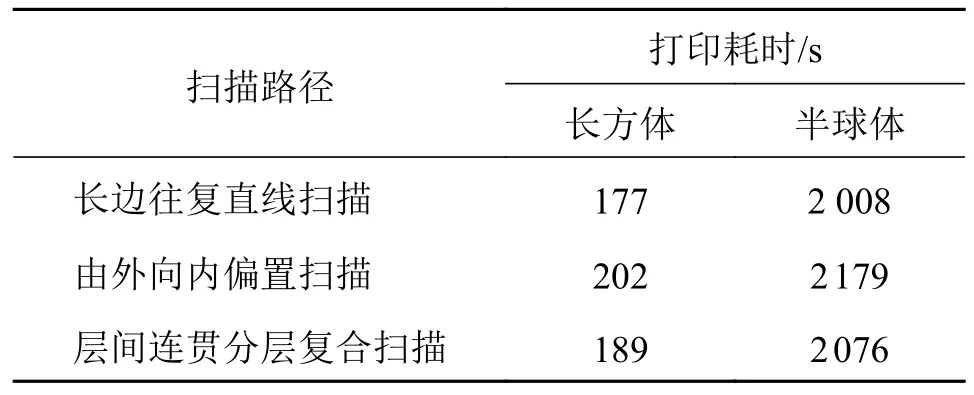

对每种路径下成型件的打印时间进行记录,如表6 所示。可以看出偏置扫描路径比往复直线扫描路径的打印耗时更高,随着打印件尺寸的增大,这种时间差异会逐渐加大。这是由于偏置扫描采用不断向心收缩的“回”形偏置路线,以及各个直角处的拐点加速度受到影响,从而致使偏置扫描路径在提高表面质量的基础上而牺牲了成型效率。

表6 成型效率对比Tab.6 Comparison of printing efficiency

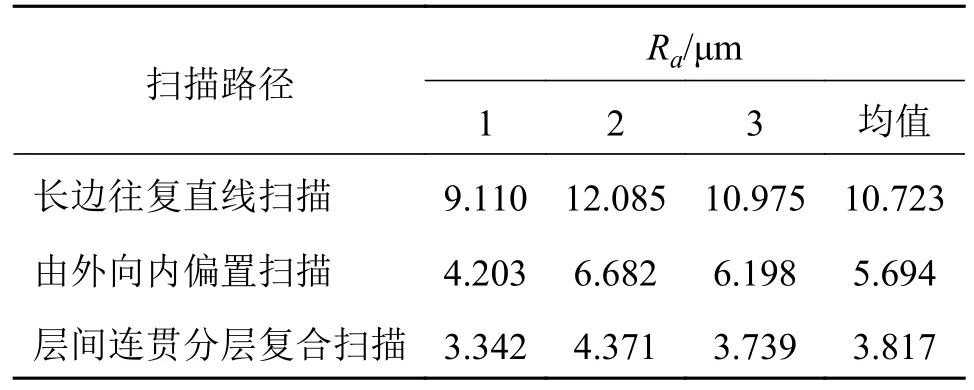

为了量化制件不同打印路径下的表面质量,在现象明显的半球体为例,采用LeicaSCAN DCM3D表面粗糙度扫描仪器对成型件在5 种路径下的表面进行扫描分析,实验设备如图14 所示。扫描区域大小为800 μm× 800 μm,在其聚焦扫描区域内采用随机采集3 次后并将3 条线对应的表面粗糙度值取平均值作为对每种路径的粗糙度评价指标,如表7 所示。

表7 半球体表面粗糙度分析Tab.7 Analysis of surface roughness of hemisphere

图14 Leica DCM3D 扫描仪Fig.14 Leica DCM3D scanner

可以看出,本文所提出的层间连贯分层复合扫描路径,其Ra均值为3.817 μm,优于长边往复直线扫描和由外向内偏置扫描。从有限元仿真数据、成型件表面质量以及成型效率多个指标进行综合考虑,本文所提出的分层连贯复合扫描路径更优。

5 结论

1)提出了一种FDM 层间连贯分层复合扫描路径,用成型精度较高的偏置挤出打印模型的外壳,用挤出速度较快的往复直线挤出打印模型的内部,同时采用角度交错分层和内外连贯分层,保证了打印的连贯性和整体性。

2)基于ABAQUS 平台与Python 语言二次开发,结合生死单元技术建立了FDM 有限元仿真模型,并通过16 mm× 8 mm× 2 mm 长方体实例验证了有限元模型的正确性。

3)采用有限元仿真与实验两种手段,立方体和半球体两个模型,最大应力、最大变形、打印时间、表面质量四个指标,分析表明,与往复直线扫描相比,层间连贯分层复合扫描打印时间接近,但应力、变形和表面质量均明显改善;与偏置扫描相比,层间连贯分层复合扫描表面质量接近,但打印时间、应力、变形量明显改善。