考虑含矸率时变性的多臂协同策略优化方法

曹现刚 , ,乔欢乐 , ,吴旭东 , ,王鹏 , ,范智海

(1.西安科技大学 机械工程学院,西安 710054;2.陕西省矿山机电装备智能检测重点实验室,西安 710054;3.陕西铜川矿业有限公司,陕西铜川 727000)

煤炭工业绿色、智能发展对煤炭清洁高效加工、原煤入选率提出更高的要求。传统的洗选工艺已经难以符合煤矿可持续的发展要求[1-2]。因此急需推广高效干法选煤技术[3]。近年来,多机器人分拣[4-6]和高压气体分选[7]的分拣装置不断发展。本团队提出了一种基于多机械臂协同的煤矸分拣机器人[8-9],综合运用了机器视觉、机器人技术、深度学习等新理论方法。

煤矸分拣机器人属于多机器人系统,而多任务分配是多机器人系统领域的一项关键技术,成为近年来的研究热点,国内外学者对此展开了大量的研究。针对多机器人多任务分配问题常用的方法主要有市场机制方法、群智能算法、基于阈值方法等。其中,基于市场机制的分配方法,通过机器人之间的相互协商、谈判来完成任务分配,裴新宇等结合合同网协议提出了一种自上而下的分布式动态协同框架,可实现卫星无人机等快速动态地分配大规模监测任务,对突发情况的响应快,可扩展性强[10]。吴仁杰等应用贪婪算法以最小加工时间为目标,实现对大型叶片加工任务进行分配,并验证了该分配方法的有效性和可行性[11]。秦新立等通过改进蚁群算法,解决了基本蚁群算法收敛速度慢且易陷入局部最优的问题[12]。邹适宇等改进了烟花算法,提高了烟花算法的计算效率和全局寻优能力,在多无人机协同任务分配上有较强的鲁棒性[13]。栾飞等采用新型元启发算法鲸鱼群算法求解柔性作业车间调度问题,在大多数情况下均能够得出最优解,具有一定的可行性和优越性[14]。段俊花等提出的基于视觉阈值的任务分配模型和基于通信的显式协商协调机制相结合的任务分配算法,实现了未知环境下的多模态分布式自组织任务分配[15]。

综上,在以上多种行业中,学者们提出了许多有效的任务分配及调度方法,并得到了广泛的应用。但煤矸分拣领域的分配策略相关算法及研究较少。根据传统工件在带式输送机上的工序处理特点,矸石流在带式输送机上的的任务分配需要尽可能在矸石出抓取区域之前完成分拣,一般采用FCFS(First come first service)[16],即先来先服务调度算法,按照带式输送机上的矸石的先后顺序进行排序调度,选取最近矸石作为待抓取矸石。文献[17]分析了矸石流分拣过程特点,构建多机械臂协同煤矸分拣策略数学模型,有效解决了一定含矸率的情况下的煤矸分拣问题,对多机械臂拣矸率和反馈行程的变化关系进行了分析,为煤矸分拣机器人的实际应用提供了理论基础。此模型针对矸石散布特征,机械臂分拣方式和实际工况条件等因素,研究了拣矸率的变化规律。而实际工况下,原煤含矸率是随时间变化的,任务分配的复杂性也随之增加,FCFS 策略方法易出现拣矸率高,而造成选煤质量差的问题。

根据煤矸分拣过程的任务空间特点,本文考虑矸石质量、矸石识别置信度和机械臂分拣时间等因素,构建了基于效益矩阵的多机械臂协同煤矸分拣的策略模型,提出分拣效益与拣矸率的策略评价标准; 以期解决原煤含矸率高引起单位时间矸石量相对煤矸分拣机器人能效溢出的问题。

1 问题描述及分析

1.1 系统描述

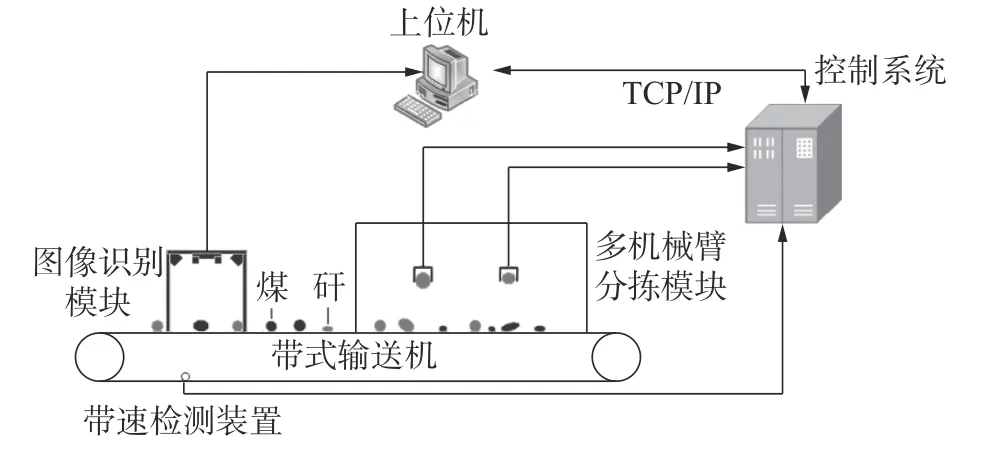

多机械臂协同煤矸分拣机器人主要由煤矸识别模块,多机械臂模块,带式输送机、带速检测装置、控制系统等部分组成,如图1 所示。

图1 多机械臂协同煤矸分拣机器人系统架构Fig.1 System architecture of multi-manipulator cooperative coal-gangue sorting robot

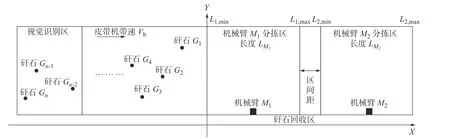

图2 煤矸分拣过程描述Fig.2 Description of coal-gangue sorting processes

原煤经带式输送机进入视觉识别模块,采集煤矸图像,上传至上位机。上位机处理煤矸图像,进行矸石识别及定位,获取矸石位置、体积以及识别置信度等信息,并结合机械臂和矸石信息经任务分配策略完成矸石分配,将抓取矸石信息下发至控制系统,控制机械臂快速定位到矸石上方,实现对矸石稳定快速地抓取。

1.2 任务分配问题描述

在煤矸分拣机器人在进行任务分配过程中,需 要遵循以下规则:

1)带式输送机工作平面为理想平面,且匀速运动。

2)矸石流坐标信息在带式输送机运动方向上是离散分布,X轴坐标值动态递增,Y轴坐标值不随时间变化的。

3)每个机械臂每次只能完成一个分拣任务,每个分拣任务只能由一个机械臂完成。

4)机械臂抓取矸石必须在规定工作区间内进行,若超出,则放弃分拣。

5)不考虑煤矸分拣机器人识别模块、控制系统分拣模块之间的通信延时。

2 模型建立

多机械臂协同分拣机器人可描述为多台机械臂协作共同完成多块矸石的分拣任务,最终目标是最短时间完成最大效益矸石抓取。结合第1.2 节任务分配规则,进行模型建立。

任务分配模型具体描述为:

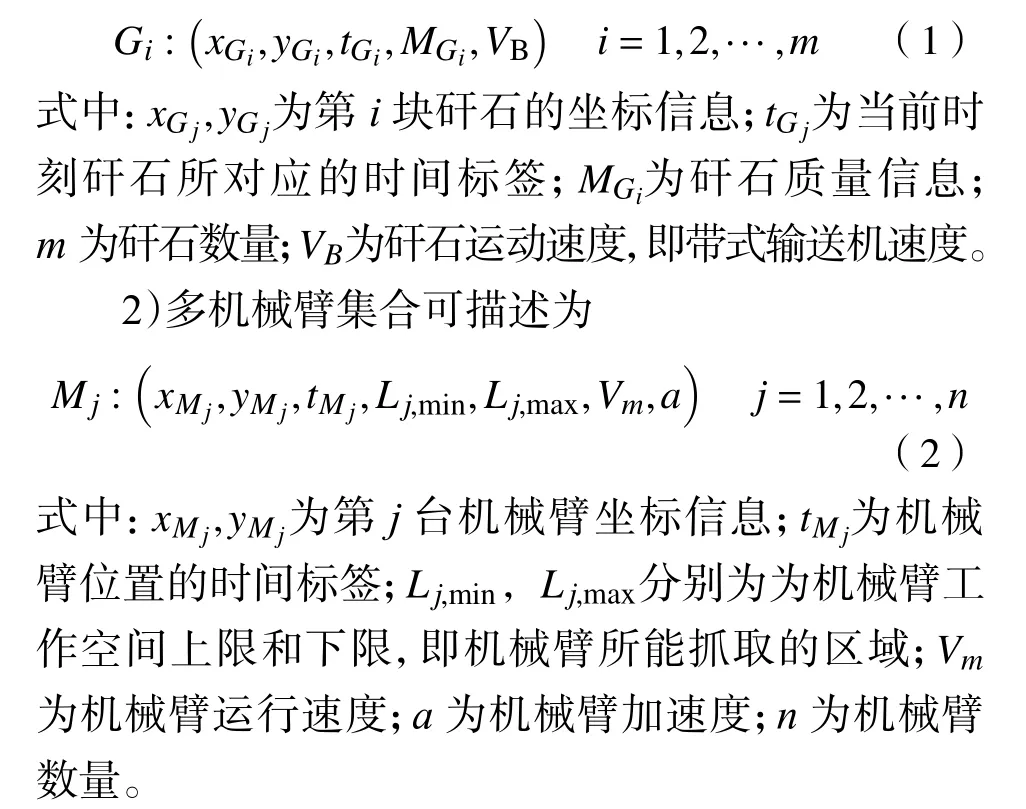

1)首先定义任务矸石集合为

3)矸石抓取时间。机械臂从初始位置开始,到完成抓取返回初始位置所用的时间为任务完成时间。矸石抓取过程分为就位、夹持、放置3 步。因此机械臂抓取矸石时间计算如下:

式中:txij,tyij,tzi j分别为第j台机械臂分拣第i块任务矸石于X、Y、Z上的位移时间,可以根据矸石和机械臂X坐标位置选择合适的计算公式;由于带式输送机平面与机械臂Z轴初始位置均为定值,因此tzij也为定值。tcij为第j台机械臂分拣第i块任务矸石的抓取时间,气缸闭合用时是给定常量。tij为机械臂j分拣第i块矸石的总用时;VB为带式输送机速度值,为系统设定常数值。C1和C2均为系统给定的定常量。

4)分拣判定。由于机械臂抓取空间有限,通过比较机械臂和矸石分别运行至固定工作区边界时的时间,来判断该机械臂是否能够在矸石出工作区之前完成分拣。可以根据机械臂速度大小的不同选择相应的计算公式,得到机械臂运动到工作区边界所用时间,机械臂运动函数如下

式中:a1,a2为机械臂运动函数输入参数,为机械臂X,Y坐标值,根据计算需求带入相应的坐标值;Vmax,V分别为机械臂最大速度值和运动速度值,可以根据速度大小选择对应的计算公式。

机械臂X轴运行作区边界,机械臂Y轴只需运行至矸石Y轴坐标处即可,则通过式(5)计算机械臂运动时间为:

式中:tx为机械臂X轴方向运行至固定工作区所用的时间;ty为机械臂Y轴方向运行至矸石位置的时间;xM j,yMj为 机械臂X,Y轴坐标位置;Lmax为固定工作区最大边界值;yGi为矸石Y轴坐标。求得机器人XOY坐标系正交方向上的时耗tx和ty后,需取tx,ty中最大值作为机械臂运行至工作区边界的时间。

矸石运行至工作区间边界,只与带式输送机速度有关,则矸石运行时间可表示为

定义Sij为机械臂是否能够进行分拣的判定依据

Sij为 第j台机械臂与第i块任务矸石的分拣判定结果,为布尔量。机械臂所用时间大于矸石所用时间,则比较结果为0,表示不能分拣,反之为1。

通过以上计算过程,逐次匹配工作区内机械臂与每块任务矸石,可得到分拣判定矩阵Tji。

由判定矩阵即可知当前矸石是否满足机械臂抓取条件,能否完成分拣任务。

5)矸石效益。

在含矸量大情况下,对大质量、高识别置信度和分拣时间短的任务矸石分拣效果差,提出效益矩阵,效益参量分别为矸石质量、识别置信度、机械臂分拣时间。可将矸石粒度大小,识别置信度作为净收益值,分拣时间则为消耗值,分拣时间越短,则优先分拣,计算公式为:

式中:MGi,ρGi,tij分别为矸石的质量、矸石识别置信度、分拣时间,均经归一化处理;γ1,γ2,γ3分别为其权重系数,表示各参量在效益矩阵中所占比例,满足系数和为1;Mc,ρc,tc为矸石质量,识别置信度,分拣时间所对应的效益值;Cji为 第j台机械臂分拣第i块任务矸石的效益值。

可得效益矩阵如下

6)根据分拣判定矩阵和效益矩阵可以计算得到分配矩阵,具体如下

式中eji为 第j台机械臂分拣第i块任务矸石的匹配值,若可分拣则值为Cji,若不可分拣,则值为0。

7)以最大效益矸石为分拣目标,若矸石效益差异过大,则优先拣选最大效益矸石,反之,按照FCFS策略进行拣选。根据以上步骤,可以得到当前时刻待分拣任务矸石。每次抓取效益最大任务矸石能保证在截取的该段矸石序列中达到分配最优解,整体效益近优解。

式中: m ax(eji) 、 m in(eji)分别为该时刻分拣工作区内效益矩阵最大、最小元素对应的矸石效益;e¯为该时刻分拣工作区内效益矩阵均值;∆eji为该时刻分拣工作区内效益矩阵最大元素与最小元素的差值。

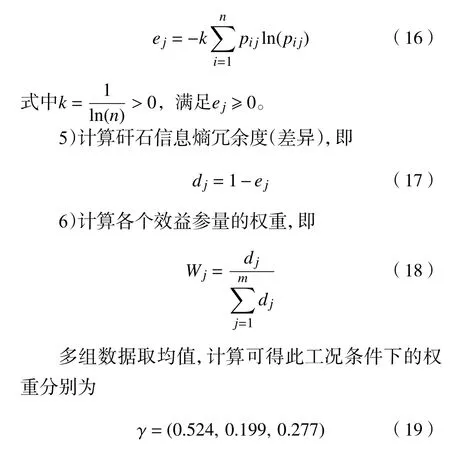

3 权值求解

权重系数是以数字形式权衡效益矩阵中各因素相对重要程度的量值。影响矸石效益的各参量之间相互联系,但由于含矸率随时间变化,所侧重的参量应有所不同,以最优效益为目标,应合理分配各个效益参量的权重。需要解决在不同工况条件需求下,考虑各个因素之间的均衡性,赋予相应的权重[18-19]。

本文采用熵权法为效益矩阵权重赋值,“熵权”理论是一种客观赋权方法,根据各效益参量在竞争意义上为效益值提供有效信息量的多寡程度来确定其权数[20]。

熵权法确定效益矩阵权重步骤如下:

1)通过相似性原理拟合符合工况的矸石流信息,以如下工况为例:输入煤矸流过煤量200 kg/s、含矸率30%、矸石粒度分布范围50 ~ 300 mm,识别置信度范围60%以上等,可随机生成符合该工况的矸石信息,包括位置坐标、矸石质量、识别置信度,分拣时间,时间标签等。

2)对数据进行预处理后,对n个样本,m个影响因素,则xij为第i个样本的第j个指标的数值。

3)计算第j项效益参量下第i个样本值占该指标的比重,即

4)计算第j项效益参量的熵值,即

4 实验验证

4.1 实验平台

煤矸分拣机器人属于一种干法选煤的智能分选设备,包括带式输送机、视觉识别模块、控制系统和多机械臂分拣模块4 部分,具体如图3 所示。

带式输送机将原煤流运载至多机械臂分拣工作区内,识别模块对原煤流中的矸石进行识别后标定其识别率和尺寸信息,定位获取其位置坐标后,发送至控制系统并进行策略处理,多机械臂分拣模块根据策略处理的分拣目标,完成任务矸石的准确、高效分拣。布置两台机械臂,机械臂1 分拣区间为(0 mm,1 800 mm),机械臂2 的分拣区间为(2 100 mm,3 600 mm),两台机械臂间隔300 mm 的安全空间。机械臂原点位置分别为(900 mm,0 mm),(2 800 mm,0 mm),带式输送机宽度为800 mm,运行速度为0.5 m/s,机械臂速度1 m/s,加速度2 m/s2。

4.2 多机械臂多任务分配策略

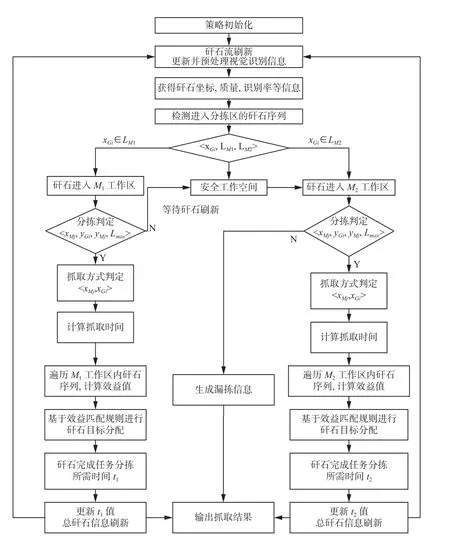

多机械臂协同煤矸分拣策略流程如图4 所示。

图4 多机械臂协同煤矸分拣策略流程图Fig.4 Flow chart of multi-manipulator cooperative coal-gangue sorting strategy

任务分配实现步骤具体如下:

1)策略初始化,包括效益矩阵参量权重及带式输送机速度等工况数据初始化。

2)矸石流刷新,视觉识别模块得到矸石坐标、质量、识别置信度等信息。

3)检测进入分拣区的矸石序列,根据位置信息判断是否满足抓取需求,若满足则选择抓取方式,并计算抓取时间;若不满足,机械臂1 工作空间内矸石等待下次矸石流刷新,机械臂2 则生成矸石漏拣。安全工作空间内矸石需要等待矸石刷新直至进入分拣区域。

4)满足抓取需求的矸石需根据当前坐标信息判断抓取方式,并计算抓取时间。遍历工作空间内满足抓取需求的矸石序列,计算效益值,根据效益匹配规则完成矸石目标分配。

5)完成矸石抓取,根据抓取时间更新矸石序列,总矸石信息刷新。

6)输出抓取结果及漏拣矸石序列。返回步骤2),继续进行矸石任务分配。

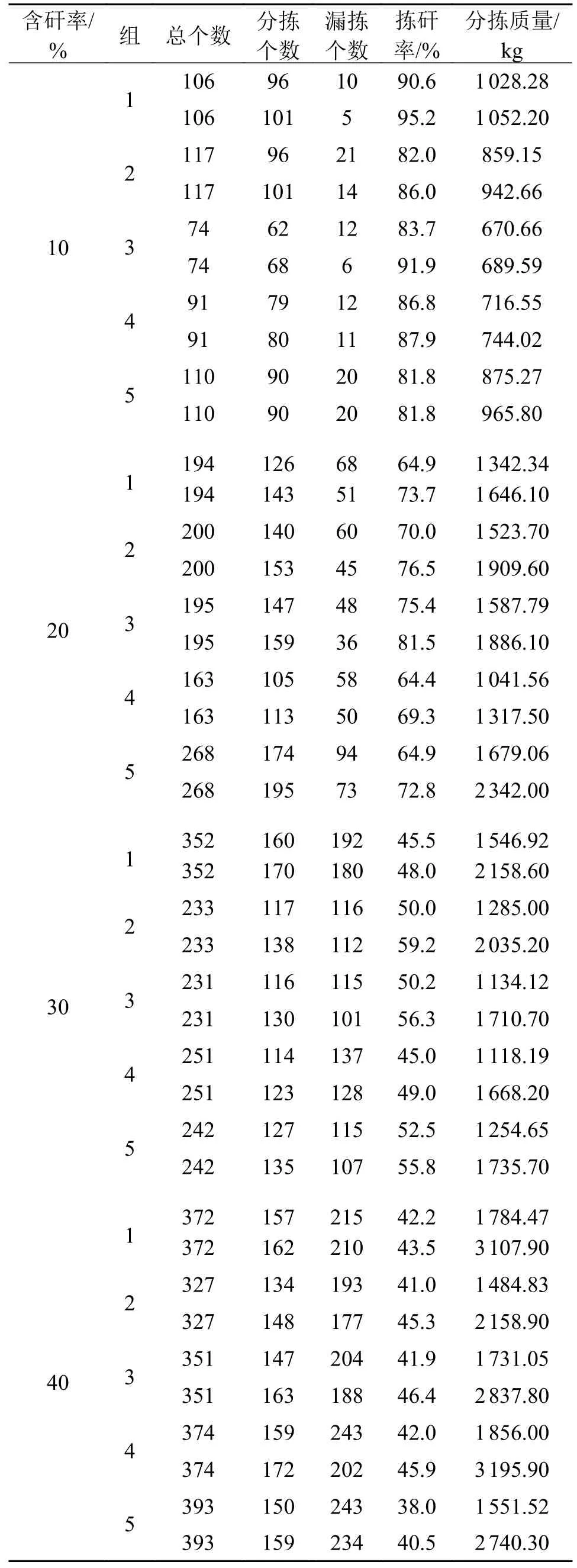

4.3 实验验证

为验证基于效益矩阵的多机械臂协同策略优化方法在提高分拣效益上的有效性,生成不同含矸量的矸石序列各5 组,用基于效益矩阵的多机械臂协同策略和FCFS 分配策略分别求解得到的分配结果如表1 所示。表1 是含矸率分别为10%,20%,30%,40%情况下的煤矸流经基于FCFS 的分配策略和基于效益矩阵的分配策略的分配结果。从表1中可以看出,随着含矸率的增加,拣矸率越来越小。

表1 随机矸石流的求解结果Tab.1 The result of solving random gangue flow

由图5 可以看出,基于效益矩阵的分配策略在拣矸率和分拣质量上均优于基于FCFS 的分配策略。可以看出拣矸个数的提高差异不大,平均拣矸率提高5%左右。而图5c)、图5d)相较于图5a)、图5b)的拣矸质量提高较为明显,表明基于效益矩阵的分配策略在含矸率大的情况下,分拣效益提高更为显著。

图5 不同含矸率煤矸流任务分配结果Fig.5 Task allocation results of coal gangue flow with different gangue contents

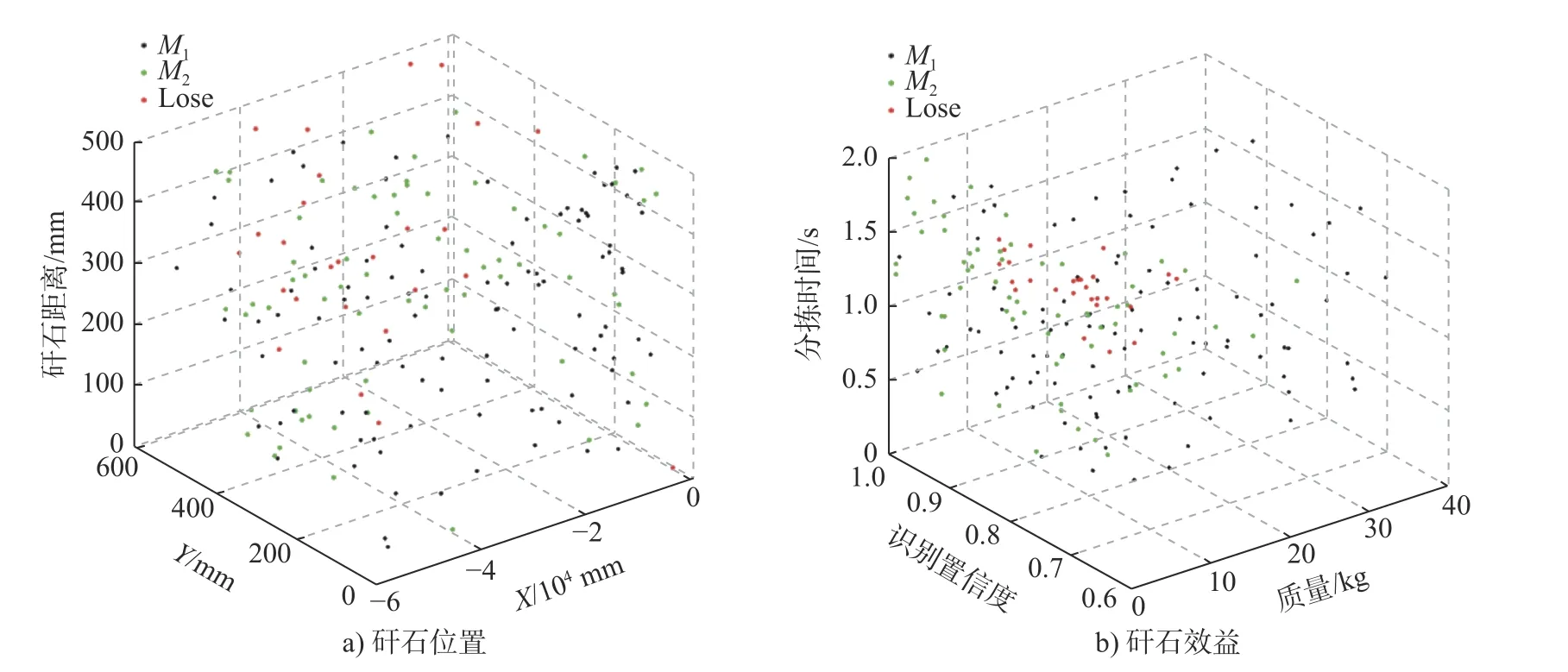

以一组实验数据为例,分别从矸石位置和矸石效益两个方面进行分析,如图6 和图7 所示,将机械臂1 抓取矸石标记为黑色,机械臂2 抓取矸石标记为绿色,漏拣矸石标记为红色。

图6 基于效益矩阵的分配策略Fig.6 Allocation strategy based on benefit matrix

图7 基于FCFS 的分配策略Fig.7 Allocation strategy based on FCFS

由图6a)和图7a)可知,从矸石分布情况看,矸石坐标位置间距较小,矸石流存在分布密集,机械臂无法满足全部抓取的情况。如图6b)所示,基于效益矩阵的多机械臂协同策略,考虑当前时刻多任务矸石的分拣效益,分拣效益最大的矸石,漏拣矸石多为分拣时间较长的矸石,矸石质量小的矸石,结合图7a)可以看出由于机械臂原点设置在回收皮带侧,导致漏拣的矸石多为距离原点较远的矸石。

FCFS 分配策略由于抓取最近矸石,未考虑时间约束,若分拣时间过长,则会导致漏拣矸石的情况。不考虑矸石质量会漏拣大质量矸石,选煤效益差。

实验结果表明,基于效益矩阵的多机械臂协同策略,在保证拣矸率的情况下,对大粒度矸石、高识别置信度矸石的分拣,从而提高分拣效益。

5 结论

1)本文针对原煤含矸率随时间变化引起的分选效益差的问题,分析矸石质量、矸石识别置信度、分拣时间等因素对分拣效益的影响关系,提出了基于效益矩阵的多机械臂协同策略,利用熵权法量化效益矩阵的元素参量,以分拣效益和拣矸率共同作为策略的评价标准。分别采用基于效益矩阵的多机械臂协同分配策略与FCFS 分配策略对多组含矸率不同的煤矸流进行求解,分配结果表明能够将在不同含矸率情况下,基于效益矩阵的多机械臂协同分配策略在保证拣矸率的条件下,有效提高整体分拣效益。尤其是高含矸率条件下,分拣质量的提高更为显著。验证了本文模型以及算法的有效性和可行性。

2)通过基于效益矩阵的多机械臂协同分拣策略,实现了对不同含矸率下随机矸石流的任务分配。但在实际工况条件下,过煤量和含矸率均为随时间变化的,研究时变原煤流下的多机械臂协同煤矸分拣策略是下一步的研究方向。