不同型号光伏连接器间的匹配性研究

朱华

摘 要:通过对当前光伏电站中发生火灾及设备失效等现象的调研与分析,发现很多火灾和失效现象是由光伏组件连接器间互接或光伏组件连接器与汇流箱及逆变器的连接器间等不匹配造成。通过设计一系列的机械应力、环境应力、接触阻抗等实验来模拟光伏连接器的实际使用,并设计25种匹配方案进行测试研究。研究结果表明:光伏连接器的接触电阻变化率体现直流拉弧的概率,有6种非原配光伏连接器在实验后的接触电阻增大率接近或超过100%,光伏连接器的直流拉弧概率极大,有非常大的火灾风险;有7种非原配光伏连接器在实验后的接触电阻变化率小于10%,其发生直流拉弧概率没有增大。该结论可为进一步解决实际应用和建立连接器匹配标准提供理论和实验依据,提高光伏电站火灾预防能力,并规范光伏连接器市场。

关键词:光伏电站;光伏连接器;匹配性;直流拉弧

中图分类号:TM642+.3 文献标志码:A

0 引言

众所周知,目前中国光伏产业在全球处于遥遥领先地位,光伏组件制造能力和光伏发电装机量均为全球第一,2022年中国光伏组件产量达288.7 GW,同比增长58.8%。2022年全球光伏发电新增装机量达230 GW,同比增长35.3%,累计装机量约为1156 GW;其中,中国2022年新增装机量为87.41 GW,同比增加59.3%,占全球新增装机量的40%左右。

然而,在装机量和光伏组件产量如此巨大的情况下,光伏连接器被越来越多地发现存在直流拉弧、熔断等各类问题,甚至导致出现很严重的火灾。光伏发电系统发生火灾的原因可分为直流电弧故障和光伏组件局部过热。与交流电弧相比,直流电弧故障更加危险,因为一旦电弧形成,直流电弧没有过零点,着火后就会持续燃烧,很难熄灭,而且设备很容易被烧毁。美国、德国和意大利的统计数据表明,大量的光伏发电系统直流电弧故障事件已导致火灾和重大损失的发生[1-2]。当光伏组件着火时,不仅会导致发电量减少,还会排放有毒气体(例如HF、HCl),从而造成财产损失、人员伤害甚至出现死亡[3-4]。根据文献[5]的统计,光伏电站火灾事故一半以上是由直流电弧引起的。随着光伏组件功率越来越大,光伏发电系统直流侧的功率和电流也随之增大。根据焦耳定律,电流每增加1倍,短路点的热效应增加4倍,引起火災的风险也大幅增加。2009年,美国加利福尼亚州一家零售店的屋顶光伏发电系统发生火灾,损坏了1826块光伏组件[6]。同年,荷兰又记录了15起与光伏组件相关的火灾事件[7]。2012年,德国戈赫的一个仓库发生了与光伏组件相关的火灾,烧毁了约4000 m2的屋顶面积[8]。2013年,美国新泽西州的一个食品仓库发生了另一起重大火灾事件,仓库屋顶覆盖了7000块光伏组件[8]。在2020年4月至2021年6月期间,亚马逊公司在某47个安装有太阳能设施的北美站点中,至少有6个经历了“严重的火灾或电弧闪光事件”,影响了12.7%的相关设施使用[9]。

1 测试评估方案背景

在光伏电站中,光伏连接器是光伏发电系统中各个部件间必不可少的连接部件,如图1中(红框部分)所示,其起着承上启下的中间连接作用,连接着光伏组件、汇流箱、逆变器、汇流线缆等几乎所有关键部件。因此连接器是光伏系统中极其重要的互联部件。然而,在一个大型的光伏电站中,通常会使用不同厂家的光伏组件、汇流箱及逆变器,不同厂家的光伏组件可能导致连接器来自不同厂家或采用不同型号。即使光伏组件来自于同一厂家,也会由于厂家考虑到原材料供应链等原因,导致同一型号光伏组件可能配置不同型号的连接器。此外,光伏组件用连接器与汇流箱或逆变器用连接器也经常出现厂家和型号不一致的情况,所以在同一个光伏电站中,常看到互联的连接器来自两个不同的厂家或不同的型号。

通过调查国内外光伏电站各类事故,特别是火灾事故,发现有相当大一部分是由于连接器间互联部分的连接不可靠,接触电阻过大,密封性不严密等原因造成直流拉弧,过热等现象,最终导致连接器熔融,甚至有火灾发生,如图2所示。

通过对火灾等事故进一步分析,发现发生该类事故的主要原因有:

1) 不同型号连接器互相搭配使用,导致正负极连接器使用线缆线径不一致,以及正负极插紧时会出现较大缝隙的情况,如图3所示。

2) 连接器使用了不互配的线缆(连接正负极连接器的两端线缆外径、金属股数等均不相同),如图4所示。

3) 连接器的螺帽拧紧时紧度不一,导致连接器的密封性变差及内部接插金属件间接触不可靠,如图5所示。

4) 连接器在电站现场装配时,漏装了连接器

尾部密封部件,或存在不同型号的正负极螺帽规格尺寸不一致的情况,如图6所示。

5) 线缆和光伏连接器安装连接不可靠,线缆连接头从接口处断裂甚至脱离,经过现场具体分析,原因是现场散装连接器和线缆装配时,线缆剥线裸露金属长度不够,现场缺少安装指导工艺文件,如图7所示。

2 测试评估方案流程及意义

2.1 测试评估方案流程

针对以上第2)~5)点原因进行分析,发现主要是由于光伏电站安装过程中质量管控不到位,光伏电站现场装配工艺要求不完善,现场安装环境条件不满足要求及装配工具不合适等原因造成,这些都可以理解为人为原因。

在常规大型光伏电站中,由于光伏部件可能来自不同厂家,导致出现光伏组件型号不一致,同一型号光伏组件上自带不同型号的连接器,连接器的正负极部分不是同一配对型号等情况,这样有可能会因两个互联连接器间的失配而导致接触电阻过大,引起火灾。该现象是系统性的,不是连接器自身质量原因导致的。

通过以上研究和分析,根据光伏连接器的结构和正负极连接匹配要求,考虑了光伏连接器在户外长期因高低温应力环境,腐蚀环境,湿度等环境应力影响下,在长期使用后可能导致正负极连接器间接触电阻急剧增大的现象,也考虑了光伏连接器在户外由于机械应力的作用下导致连接不可靠的现象,制定了评估光伏连接器匹配性测试程序,具体如图8所示:

测试程序说明:外观检查:连接器是否有开裂、变形、变色、装配不完全等异常;B1:测量正负极连接器连接后的接触电阻[10];额定电流:使正负极连接好的连接器通35 A电流,1 h后,用红外相机测量连接器本体温度分布;机械操作:插拔速度约0.01 m/s,在连接器分开的位置停留约30 s,需插拔共1000次;干热测试:测试条件为90 ℃,5 h;温度变化:测试要求为TC 200,共200个循环;湿热测试:测试条件为90 ℃,95 RH,1000 h[11];腐蚀测试:根据ISO 22479:2019《 Corrosion of metals and alloys ——Sulfur dioxide test in a humid atmosphere (fixed gas method)》的湿度及一般凝结二氧化硫测试,实验持续时间为24 h[12]。

2.2 测试评估方案意义

该测试评估方案主要是针对上述光伏连接器现象而给出的测试评估方案。

若该测试评估方案科学可行,即可在使用前就评估不同型号连接器是否可互配使用,其现实意义如下:

1) 对于当前大装机容量的光伏电站而言,可以预先评估是否存在火災风险,避免由于连接器失配导致事故发生,达到预防和整改目的;

2) 对于即将建设的新光伏电站,通过该评估方案的连接器是否可互配使用,可以使光伏电站现场有更多的采购选择;

3) 可以促进光伏连接器产品互配的标准化和通用性,引导光伏产业更加安全,健康的发展;

4) 可以进一步规范光伏连接器市场,防止不规范产品使用,特别是不符合匹配性要求的散装光伏连接器进入终端市场。

3 实验验证

根据以上测试方案,该测试实验选取了5个厂家的成套连接器为实验对象,5个厂家的成套连接器分别取名为A+/A-、B+/B-、C+/C-、D+/D-、E+/E-,每个厂家的样品数量各5套(所有连接器所带线缆长度均为5 cm,剥线长度均为1 cm)。为充分分析这5家(5组)连接器的正负极间混搭使用后的现象,现设计混搭匹配方案,共25种,以评估其所有搭配可能使用的情况,如表1所示。

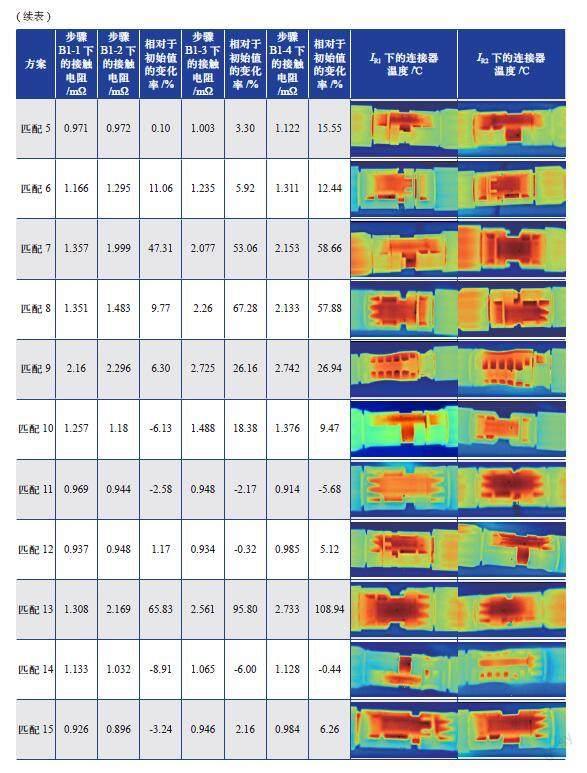

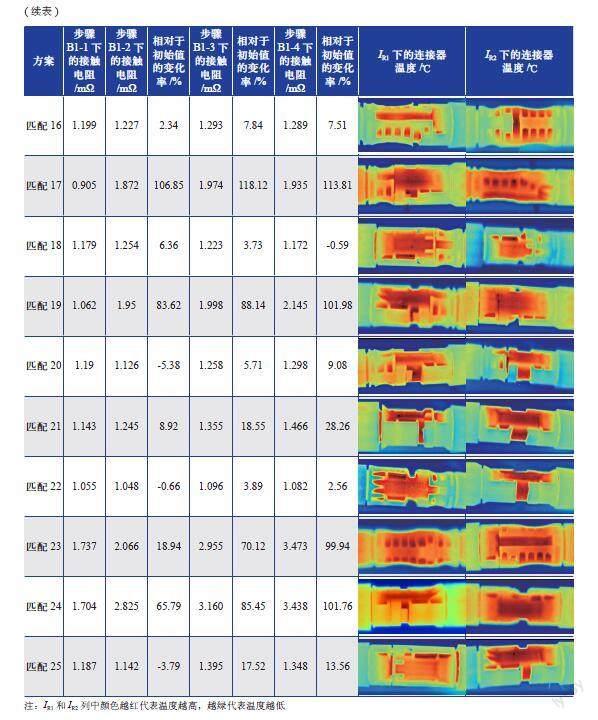

对这5组共25种搭配,在经过如上测试方案中的系列测试后(图8),得出实验结果,如表2所示。

根据表2中的实验结果及现象,得出结论如下:

1) 从匹配方案1、6、11、16、21来看,同一厂家的原配连接器组在实验结束后的接触电阻变化率最小,这些匹配方案下的最大接触电阻变化率为28.26%;

2) 从除原配(匹配方案1、6、11、16、21)外的20组连接器匹配方案数据来看,其接触电阻总体上比原配方案的接触电阻大,其最大接触电阻变化率为124.23%,有6组光伏连接器在实验后,其接触电阻增大接近或超过100%,有7组光伏连接器在实验后,接触电阻变化率小于10%;

3) 从各种匹配方案下所拍的红外图像看,温度大小与其接触电阻可以一一对应,即接触电阻大的连接器匹配方案,其连接器温度也相对较高,可以证明该方法科学有效,能体现实际工况;

4) 从匹配方案14、18、22的数据来看,也并非所有非原配连接器方案的接触电阻都会大幅增大,其最大接触电阻变化率仅为2.56%。

4 结论

本文通过对光伏连接器设计一系列的机械应力、环境应力、接触阻抗等实验来模拟其实际使用情况,并设计了25种匹配方案进行实验。实验结果显示:

1)有6种(占连接器匹配方案的24%)非原配光伏连接器在实验后,其接触电阻增大率接近或超过100%,这种连接器的直流拉弧概率极大,有非常大的火灾风险;

2)有7种(其连接器匹配组合占比28%)非原配光伏连接器在实验后,接触电阻变化率小于10%,其发生直流拉弧概率没有增大;

3)由实验结果可以分析出,该实验方法科学有效,其数据能体现实际应用工况;

4)接触电阻是评价连接器连接是否可靠的重要参数,因此建议将该参数写入连接器标准的额定值的要求中。

[参考文献]

[1] CANCELLIERE P. PV electrical plants fire risk assessment and mitigation according to the Italian national fire services guidelines[J].Fire and materials,2016,40(3):355-367.

[2] ARMIJO K M,JOHNSON J,HIBBS M,et al. Characterizing fire danger from low-power photovoltaic arc-faults[C]//2014 IEEE 40th Photovoltaic Specialist Conference (PVSC).June 8—13,2014,Denver,CO,USA,2014:3384-3390.

[3] WU Z Y,HU Y H,WEN J X,et al. A review for solar panel fire accident prevention in large-scale PV applications[J]. IEEE access,2020,8:132466-132480.

[4] BRE National Solar Centre.Fire and solar PV systems——investigations and evidence:P100874-1004 Issue 2.9[R].London,2018.

[5] ANNETT S,FLORIAN R,WILLI V,et al. Assessing fire risks in photovoltaic systems and developing safety concepts for risk Minimization. [EB/OL].(2018-06). https://docslib.org/doc/9138763/assessing-fire-risks-in-photovoltaic-systems-and-developing-safety-concepts-for-risk-minimization.

[6] SHOHEI N. Photovoltaics and firefightersoperations:best practices in selected countries [EB/OL]. (2017-04). https://www.nrel.gov/docs/fy19osti/68415.pdf.

[7] Allianz Risk Consulting. Fire hazards of photovoltaic (PV) systems[EB/OL]. (2018-08).https://commercial.allianz.com/content/dam/onemarketing/commercial/commercial/pdfs-risk-advisory/tech-talks/ARC-Tech-Talk-Vol-8-Fire-Hazards-PV-Systems-EN.pdf.

[8] ANNIE P,LORA K.Amazon took all U.S. solar rooftops offline last year after flurry of fires,electrical explosions[EB/OL]. (2022-09-01). https://www.cnbc.com/2022/09/01/amazon-took-solar-rooftops-offline-last-year-after-fires-explosions.html.

[9] IEC. Connectors for DC-application in photovoltaic systems——safety requirements and tests-edition 1.1:IEC 62852:2020[EB/OL]. (2020-03). https://www.doc88.com/p-98761574444967.html.

[10] International Electrotechnical Commission. Crystalline silicon terrestrial photovoltaic (PV) modules- esign qualification and type approval:IEC 61215:2021[S/OL]. (2021-02-23). https://webstore.iec.ch/publication/61345.

[11] ISO. Corrosion of metals and alloys. Sulfur dioxide test in a humid atmosphere (fixed gas method):ISO 22479:2019 [S/OL]. (2019-05-01). https://www.iso.org/standard/73301.html.

STUDY ON MATCHING BETWEEN DIFFERENT TYPES OF PV CONNECTORS

Zhu Hua

(UL Solutions office in Suzhou,Suzhou 215122,China)

Abstract:Through research and analysis of the current occurrence of fires and power station failures in PV power plants,it has been found that many fires and failure phenomena are caused by interconnections between PV module connectors or mismatches between PV module connectors,combiner boxes,and inverters. This article simulates the actual use of PV connectors by designing a series of mechanical stress,environmental stress,contact resistance and other experiments,and designs twenty-five matching schemes for testing and research. The research results indicate that the change rate of contact resistance of PV connectors reflects the probability of DC arcing. Six types of non original PV connectors have a contact resistance increase rate close to or exceeding 100% after the experiment,and the probability of DC arcing of PV connectors is extremely high,with a very high fire risk;There are seven types of non original PV connectors whose contact resistance change rate is less than 10% after the experiment,and their probability of DC arcing does not increase. This conclusion can provide theoretical and experimental basis for further solving practical applications and establishing connector matching standards,improving the fire prevention ability of PV power plants,and standardizing the PV connector market.

Keywords:PV power station;PV connector;matching;DC arcing