光伏组件自动清洗系统的应用研究

侯治国,张光奎,莫鹏辉,李净明,何进国

摘 要:针对积灰影响光伏组件发电量且现有光伏组件清洗方式不能满足大规模光伏电站清洗需求的情况,设计了1套光伏组件自动清洗系统。该自动清洗系统由水源、水泵、喷淋系统和可编程逻辑控制器(PLC)控制柜等组成,其可同时对3个光伏阵列进行清洗,实现光伏组件的自动清洗;然后以某8.2 MW光伏电站为例,研究了清洗前后光伏组件的I-V特性、表面温度、短路电流、开路电压、输出功率、光能转化效率的变化情况;最后分析了积灰对光伏电站经济性的影响。研究结果显示:1)相较于清洗前,清洗后光伏组件的I-V特性、表面温度、短路电流、开路电压、输出功率、光能转化效率均得到明显改善;2)当光伏组件表面处于稠密积灰状态时,经济损失基本平稳,日经济损失最高约可达4268元。由此可以说明,利用光伏组件自动清洗系统对光伏组件进行定期清洗尤为重要。

关键词:光伏电站;光伏组件;自动清洗系统;积灰;输出功率;发电量

中图分类号:TM615 文献标志码:A

0 引言

太阳能作为一种清洁、无污染的可再生能源,近年来,在各国政策的推动下,其利用形式得到大力发展。光伏发电作为一种重要的太阳能利用方式,已经形成一定的产业规模[1]。光伏玻璃性能、太阳电池光电转换效率、光伏组件输出功率、光伏组件衰减率等均会对光伏组件发电量产生影响,除此之外,光伏组件表面积灰也是影响其发电量的重要因素[2]。光伏组件表面积灰对入射的太阳光具有反射和吸收作用,会降低太阳辐射的透过率,减少光伏组件吸收的太阳辐射能量,使光伏组件输出功率下降;同时,光伏组件表面的温度升高和腐蚀也与积灰有直接关系,这会导致光伏组件的使用寿命受到影响。综上可知,光伏组件表面积灰的存在会给光伏电站带来巨大的经济损失[3-4]。

针对积灰对光伏组件发电方面的影响,实测显示:玻璃表面积累的灰尘将会导致太阳辐射量损失达到5%~30%[5],从而降低光伏组件接收的太阳辐射量,减少光伏发电量。官燕玲等[6]针对灰尘覆盖对光伏组件性能的影响进行了研究,研究结果显示:由于严重的雾霾天气,8天的自然积灰就会使光伏组件上层玻璃的相对透光率减小约20%。Said等[7]指出,灰尘的累积会直接影响光伏组件的发电性能,减少光伏组件表面的积灰量是提高其发电效率的重要手段。

综上所述可知,光伏组件表面的积灰在降低光伏组件发电效率方面有显著影响,光伏组件发电效率会随其表面积灰量的增加而递减,所以定期对光伏电站中的光伏组件进行清洗势在必行。但随着光伏电站规模不断扩大,现有光伏组件清洗方式已不能满足大规模光伏电站的清洗需求。基于此,本文以位于广东省河源市东源县老围村的某8.2 MW光伏电站为例,提出1套光伏组件自动清洗系统,对该自动清洗系统的构成进行介绍,并对应用此自动清洗系统后光伏组件的性能进行对比。

1 光伏组件自动清洗系统的设计

1.1 光伏组件自动清洗系统的构成

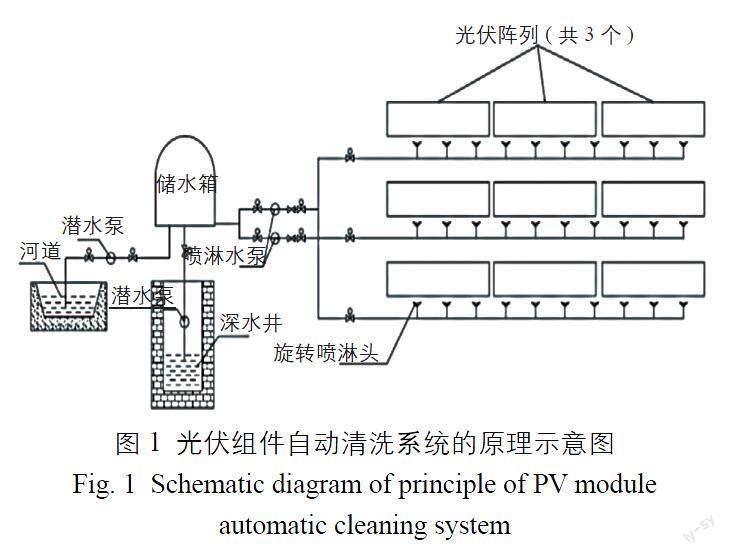

为应对现有光伏组件清洗方式不能满足大规模光伏电站清洗需求的问题,利用本光伏组件自动清洗系统同时对光伏电站的3个光伏阵列(编号分别为1#~3#)进行清洗。本光伏组件自动清洗系统清洗过程中利用水泵加压,清洗用的水通过喷淋管道送至旋转式喷淋头,然后喷射到空中,以水滴的方式洒落到光伏组件上,实现对3个光伏阵列的光伏组件表面清洗。本光伏组件清洗系统由水源、水泵(包括潜水泵、喷淋水泵)、喷淋系统(包括管道、喷淋头及阀门)、可编程逻辑控制器(PLC)控制柜等组成,其原理示意图如图1所示。

1.2 取水方式

为保证本光伏组件自动清洗系统的供水量充足,共采用两种取水方式:一种是从深水井取水,安装1台潜水泵,由该潜水泵向储水箱中供水,储水箱的容量按照满足最大清洗区域的喷淋用水量进行设置;另一种是从河道中取水,在河道内安装1台潜水泵,当井水量不能满足清洗区域的喷淋用水量时,从河道中抽取河水作为清洗区域的喷淋用水。这两种方式相结合,即可保证光伏组件清洗区的用水量。

1.3 管道的布置

管道采用樹枝状管网布置形式,干管、支管均埋地敷设。根据光伏组件布置的长度、喷淋头的喷淋半径及其覆盖的有效面积,确定支管长度及支管数量,在干管、支管连接处设电磁阀,干管敷设于不影响种植的地面田埂两边。喷淋头接到支管末端,且支管末端必须垂直于地面,支管通过扎带与辅助斜撑固定,以保证喷淋头在360°喷水时的稳定性。管道和喷淋头的安装位置示意图如图2所示。

1.4 喷淋方案

本光伏组件自动清洗系统采用的喷淋方案是通过合理布置喷淋头,以最小数量的喷淋头来保证每个光伏阵列的光伏组件都得到清洗;同时,使喷淋头的重叠区域最小,以减少水耗及降低清洗时间。喷淋头可360°旋转,工作压力控制在0.15~0.35 MPa之间,流量约为1.5 m3/h,喷淋半径为12 m,并按4个圆相交重叠面积最小的方式进行组合布置。喷淋头的组合布置方式示意图如图3所示。

根据所划分的光伏组件清洗区域的大小、喷淋头的喷淋半径及其组合布置方式,可确定每根支管上的喷淋头数量为5~7个。其中,1#光伏阵列的支管数量为12根,2#光伏阵列的支管数量为18根,3#光伏阵列的支管数量为35根。光伏组件自动清洗系统拟于每天00:00~05:00自动启动。根据PLC程控设置,每个光伏阵列的清洗时间最长不超5 h,3个光伏阵列同步进行作业,可以在每天的00:00~05:00完成光伏组件自动清洗工作。

1.5 喷淋水泵选型

通过对光伏组件自动清洗系统进行计算,1#光伏阵列和2#光伏阵列的喷淋水泵设计流量均取10 m3/h,3#光伏阵列的喷淋水泵设计流量取20 m3/h。

根据现场实际情况,各个光伏阵列最不利的供水距离(即管道长度)分别为490、310、376 m,可据此计算得出3个区域的管道水头损失,具体如表1所示。

喷淋系统的设计扬程H可表示为:

H=hf+hj+hmin+hp+hd (1)

式中:hf为沿程水头损失,m;hj为局部水头损失,m;hmin为喷头入口压力,m,本文取20;hp为水泵入口的水头损失,m,本文取0.5;hd为喷头与水源水位差深,m,本文取3。

经计算,1#光伏阵列喷淋水泵的设计扬程为70.195 m,选用型号为100QJ10-80的水泵;2#光伏阵列喷淋水泵的设计扬程为53.050 m,选用型号为100QJ10-60的水泵;3#光伏阵列喷淋水泵的设计扬程为41.820 m,选用型号为200QJ20-54的水泵;井内潜水泵的设计扬程为21 m,选用型号为200QJ20-40的潜水泵。

1.6 PLC控制柜

3个光伏阵列中每个区域设置1台喷淋水泵、1台PLC控制柜,各支管入口处各设1套电磁阀。PLC控制柜包含主开关、水泵接触器、PLC控制主板、分组时控开关、压力传感显示装置等,现场定时自动轮巡开关电磁阀进行喷淋清洗,电磁阀故障时自动切换至下一组,并发出告警。

PLC控制柜信号通过无线网络上传至后台,实现光伏组件自动清洗系统的监测及远程控制。PLC控制柜的实物图如图4所示。

2 本自动清洗系统对光伏组件性能的影响分析

光伏组件表面积灰是不可避免的,而积灰会直接影响光伏组件性能,对光伏电站造成经济损失。为对比采用本自动清洗系统后对光伏组件性能的影响,以本光伏电站为例,在积灰密度一定的条件下,分别对光伏组件清洗前后的I-V特性、光伏组件表面温度、短路电流、开路电压、输出功率、光能转化效率的变化情况进行研究。

2.1 光伏组件清洗对其I-V特性的影响

光伏组件能够产生伏特效应主要是由其内部的半导体材料决定的,当太阳光照射到半导体材料上会产生电动势能,合理的电路回路就能产生电流。当负载电阻RL为零时,加载到负载电阻的电压也是零,此时光伏组件就会处于短路状态,产生的电流为短路电流Isc。当负载电阻趋于无穷大时,负载电路处于开路状态,流过负载的电流为零,光电流被正向结电流抵消,光伏组件两端电压为开路电压[8]。光伏组件等效电路图如图5所示。图中:Rs为串联电阻;Rsh为并联电阻;I为光伏组件输出电流;IL为光生电流;Iph为理想电流;ID为暗饱和电流。

对光伏组件清洗前后的I-V特性進行测试,测试结果如图6所示。

由图6可知:光伏组件清洗后的I-V特性曲线优于清洗前的I-V特性曲线。这主要是因为清洗后光伏组件接收的太阳辐射增加,更利于光伏组件的光电效应。

2.2 光伏组件清洗对其表面温度的影响

洁净的光伏组件表面主要以镜面反射为主,

而积灰的光伏组件表面以漫反射为主,相当于在积灰的光伏组件表面增加了一层热阻,光能投射到光伏组件后,光伏组件表面温度会升高,而积灰会阻碍热量向周围耗散。根据现场的实际情况,得出了光伏组件清洗前后其表面的温度变化曲线,具体如图7所示。

由图7可知:在10:00~18:00之间,环境温度约为30 ℃,相较于清洗前的光伏组件的表面温度,清洗后的光伏组件表面温度更接近环境温度。这是因为清洗后光伏组件的表面反射接近镜面反射,此时的光伏组件表面热阻比清洗前的光伏组件表面热阻小得多,其表面热量能够很好的向四周耗散。这也验证了清洗有利于光伏组件的光电效应。

2.3 光伏组件清洗对其短路电流的影响

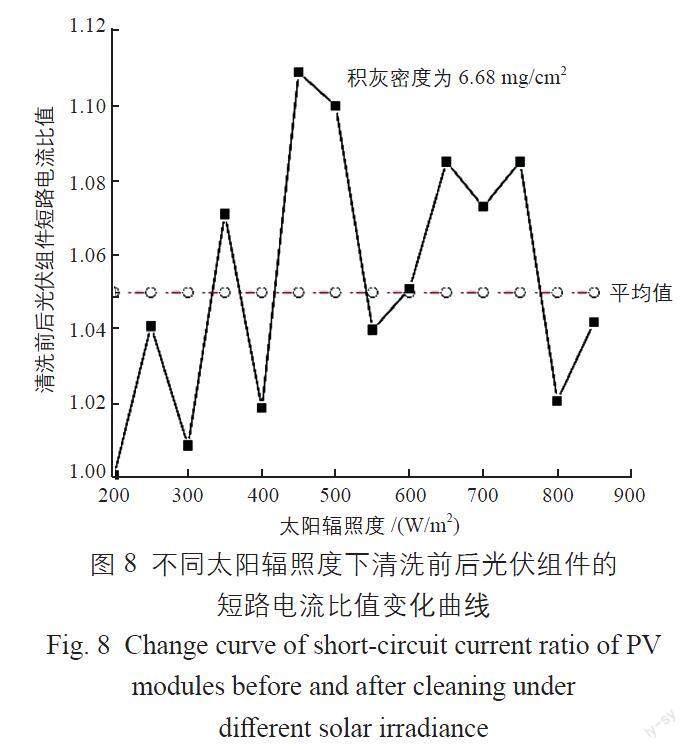

将太阳辐照度控制在200~850 W/m2范围内,在积灰密度为6.68 mg/cm2的情况下,得到不同太阳辐照度下清洗前后光伏组件的短路电流比值,具体如图8所示。

由图8可知:光伏组件清洗前的短路电流与清洗后的短路电流的比值控制在1.00~1.11之内,清洗前后光伏组件短路电流比值的最大值与最小值之间仅相差0.11,平均值约为1.05,这说明清洗前光伏组件的短路电流比清洗后光伏组件的短路电流大。这进一步证明了清洗后的光伏组件更利于产生光电效应。

2.4 光伏组件清洗对其开路电压的影响

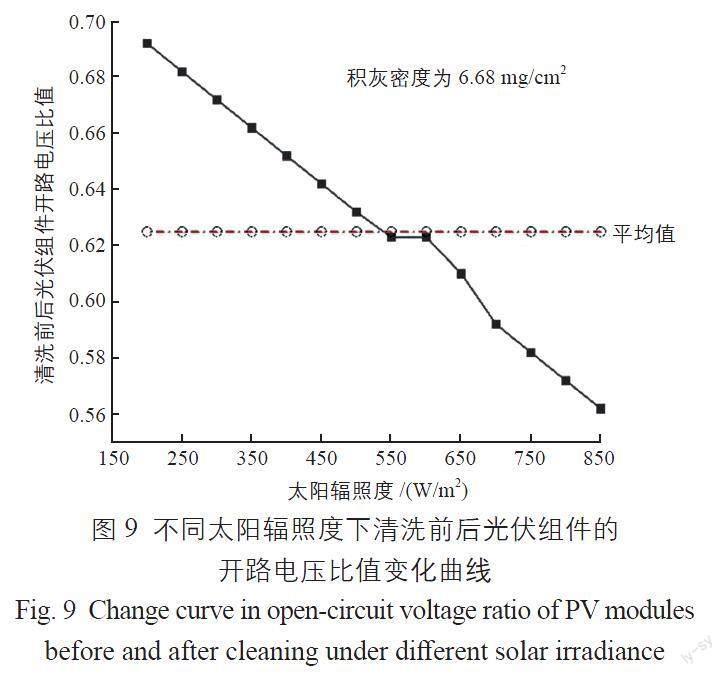

与短路电流试验条件相同,将太阳辐照度控制在200~850 W/m2范围内,积灰密度为6.68 mg/cm2,测试不同太阳辐照度下清洗前后光伏组件的开路电压比值,具体如图9所示。

由图9可知:清洗前后光伏组件的开路电压比值随太阳辐照度的增强而减小,且变化幅度较为均匀;清洗前后光伏组件开路电压比值的平均值约为0.625,由此可知,相对于清洗后的光伏组件,清洗前光伏组件约有1/3的开路电压损耗。

2.5 光伏组件清洗对其输出功率的影响

将光伏组件的表面积灰填充系数Pa设定为0.3,太阳辐照度控制在200~850 W/m2范围内,积灰密度为6.68 mg/cm2。测试不同太阳辐照度下清洗前后光伏组件的输出功率比值,具体如图10所示。

由图10可知:清洗前后光伏组件输出功率比值的平均值约为0.645,即由于光伏组件表面的积灰导致其有将近35.5%的输出功率损耗,这说明光伏组件表面的积灰对其输出功率影响很大。

2.6 光伏组件清洗前后对其光能转化效率的影响

光伏组件表面积灰的积聚过程为:洁净→稀疏灰尘粒子聚集→稠密灰尘粒子聚集。测试过程中根据光伏组件表面积灰填充系数将积灰表述为不同的状态,其中:将Pa=0划分为“无积灰状态”;0

由图11可知:光能转化效率随着灰尘粒子尺度参数的增大而减小,即光伏组件表面积灰密度直接影响其光能转化效率。因此,光伏组件的清洗对光伏电站中光伏组件的光能转化效率和输出功率存在较大影响。

3 光伏组件清洗对光伏电站经济性的影响

以本光伏电站为例,根据中国部分省市光伏电站最佳安装倾角及发电量速查表可知,广东省河源市光伏电站的年有效利用小时数为1055.36 h,因此本光伏电站的年发电量为8653952 kWh,平均日发电量为23709 kWh。根据本电站光伏组件的出厂性能可知,其光电转换效率平均值为22.5%。根据不同灰尘粒子尺度参数下的光能转化效率损失计算得到相应的光伏组件光电转换效率损失?η,其为光伏组件清洗后的光电转换效率平均值与不同灰尘粒子尺度参数下得到的光伏组件光电转换效率平均值的差值,计算式为:

Δη=22.5%– (2)

不同灰尘粒子尺度参数下得到的光伏组件光电转换效率平均值如图12所示。

由于是以同一个光伏电站为例分析因积灰造成的发电量损失,因此不考虑光伏组件面积、装机容量大小等影响因素,仅以灰尘造成的光伏组件光电转换效率降低作为发电量损失的影响因素进行分析。

结合式(2)和图12可知:本光伏电站的日发电量损失为23709?η。

按照本光伏电站含补贴的上网电价为0.8元/kWh计算,可得出本光伏电站不同灰尘粒子尺度参数下的日经济损失,如图13所示。

由图13可知:光伏组件表面处于稀疏积灰状态时,光伏电站经济损失随着光伏组件表面积灰填充系数的增大而增大;当光伏组件表面处于稠密积灰状态时,光伏电站的经济损失基本平稳,日经济损失最高可达4268元。因此,根据光伏组件表面的清洁度可以有效预测光伏电站的经济损失,可以利用光伏组件自动清洗系统进行光伏组件清洗,以提高光伏电站的经济性。

4 结论

针对积灰影响光伏组件发电量且现有光伏组件清洗方式不能满足大规模光伏电站清洗需求的情况,本文设计了1套光伏组件自动清洗系统,对该自动清洗系统的构成进行了分析;然后以某8.2 MW光伏电站为例,研究了清洗前后光伏组件的I-V特性、表面温度、短路电流、开路电压、输出功率、光能转化效率的变化情况;最后分析了积灰对光伏电站经济性的影响。研究结果显示:

1)光伏组件清洗后的I-V特性曲线优于清洗前的I-V特性曲线;

2)相较于光伏组件清洗前的表面温度,清洗后其表面温度更接近环境温度;

3)清洗前、后光伏组件短路电流比值的平均值约为1.05,这说明清洗前光伏组件的短路电流比清洗后的短路电流大;

4)清洗前后光伏组件开路电压比值的平均值约为0.625,由此可知,相对于清洗后的光伏组件,清洗前光伏组件约有1/3的开路电压损耗;

5)清洗前后光伏组件输出功率比值的平均值约为0.645,即由于光伏组件表面的积灰导致其有将近35.5%的输出功率损耗,说明光伏组件表面的积灰对其输出功率影响很大;

6)光能转化效率随着灰尘粒子尺度参数的增大而减小;

7)当光伏组件表面处于稠密积灰状态时,光伏电站的经济损失基本平稳,日经济损失最高可达4268元。

本光伏组件自动清洗系统的结构简单,能够精准控制每个光伏阵列的清洗时间,且灵活性强、适用范围广,具有良好的推广价值。

[参考文献]

[1] 耿亚新,周新生.太阳光伏产业的理论及发展路径[J].中国软科学,2010(4):19-28,134.

[2] 姜振海,张作良,谷东伟,等. 光伏板表面无水除尘装置优化设计[J]. 机械工程师,2021(2):11-14.

[3] 李脸兵,王增喜,刘斌,等. 太阳能电池积灰对其发电性能影响的研究[J]. 太阳能学报,2016,37(6):1418-1422.

[4] 张豪. 气象因素及积灰对太阳电池组件发电性能影响的实验研究[D]. 西安:长安大学,2017.

[5] 古瑞瓦特光伏逆变器. 科普:灰尘对光伏发电的影响[EB/OL]. (2022-05-20). https://baijiahao.baidu.com/s?id=1733310134128054047&wfr=spider&for=pc.

[6] 官燕玲,張豪,闫旭洲,等. 灰尘覆盖对光伏组件性能影响的原位实验研究[J]. 太阳能学报,2016,37(8):1944-1950.

[7] SAID S,HASSAN G,WALWIL H,et al. The effect of environmental factors and dust accumulation mitigation strategies[J]. Renewable and sustainable energy reviews,2018,82:743-760.

[8] 劉鉴民. 太阳能利用原理技术工程[M]. 北京:电子工业出版社,2010.

Research on application of automatic cleaning system for PV modules

Hou Zhiguo,Zhang Guangkui,Mo Penghui,Li Jingming,He Jinguo

(Dongyuan County Laowei Photoelectric Technology Co.,Ltd.,Heyuan 517000,China)

Abstract:In response to the impact of dust accumulation on the power generation capacity of PV modules and the inability of existing PV module cleaning methods to meet the cleaning needs of large-scale PV power stations,this paper designs an automatic cleaning system for PV modules. The automatic cleaning system consists of a water source,water pump,spraying system,and programmable logic controller (PLC) control cabinet. It can simultaneously clean three PV array,achieving automatic cleaning of PV modules. Then,taking an 8.2 MW PV power station as an example,the I-V characteristics,surface temperature,short-circuit current,open-circuit voltage,output power,and solar energy conversion efficiency of PV modules before and after cleaning are studied. Finally,the impact of dust accumulation on the economy of PV power stations is analyzed. The research results show that:1) Compared with before cleaning,the I-V characteristics,surface temperature,short circuit current,open-circuit voltage,output power,and solar energy conversion efficiency of the cleaned PV modules have been significantly improved;2) When the surface of PV modules is in a dense dust accumulation state,the economic loss is basically stable,with daily economic loss of up to 4268 yuan. This indicates that it is particularly important to regularly clean PV modules using an automatic cleaning system for PV modules.

Keywords:PV power stations;PV modules;automatic cleaning system;dust accumulation;output power;power generation capacity