双管掺水集油系统碳排放核算与评价研究

成庆林,刘鹤皋,吕莉莉,王 雪,孙 巍,孟 岚,郑 重

(1.东北石油大学 提高油气采收率教育部重点实验室,黑龙江 大庆 163000; 2.中国石油天然气股份有限公司 规划总院,北京 100083; 3.大庆油田工程有限责任公司,黑龙江 大庆 163000)

引言

油气田企业在生产能源的同时不可避免地产生大量碳排放,根据预测,“十四五”期间我国油气生产中碳排放仍会持续升高。油气田生产过程中系统多而散,其中原油集输系统的碳排放占比高达76.62%,该系统的碳排放核算与评价研究越发重要。

目前,国外的温室气体排放核算体系与预测模型相对成熟,可是由 IPCC、API、CAPP、IPIECA 和 INGAA 等研究机构颁布的温室气体排放核算指南更适用于行业层面或企业层面的碳排放计算,并不适用于我国油气生产过程中的节点碳排放核算与系统碳排放评价[1-4]。我国在碳排放核算研究方面,马敬昆等[5-7]先后对中石化34家炼厂的不同排放源进行核算,并计算出我国不同分类情景下的碳排放量,得出节能板块对排放强度起促进作用的结论;牛亚群等[8-9]将物料衡算法与排放因子法结合,对炼油企业燃烧排放、工艺排放、间接排放3类排放源的CO2排放量进行了估算。在碳排放预测研究方面,国内学者通过构建混合经济模型预测不同情景下的碳排放量及其峰值;或利用碳排放量与相关影响因素间的关系公式对碳排放量进行情景预测。马丁等[10]运用能源系统优化模型(China TIMES 模型),以 2030 年碳排放量达峰作为约束条件,设置情景研究了中国CO2排放量峰值水平和达峰路径;王勇等[11]运用 CGE 模型,以中国碳排放的主要行业为研究对象,预测中国碳排放量的峰值时间。可见,上述的研究更侧重于宏观层面的碳排放量的核算与峰值情景的预测,而缺少适用油气上游生产过程的节点碳排放核算和评价基准确立的相关研究。

本文对原油集输系统进行碳排放分析,建立集输系统碳排放核算模型;以生产过程中碳排放设备为基础单元,确立集输系统节能减排评价基准,实现原油集输系统碳排放的核算与评价,并对系统节能减排潜力进行了预测。

1 集输系统碳排放核算模型建立

1.1 集输系统碳排放源识别

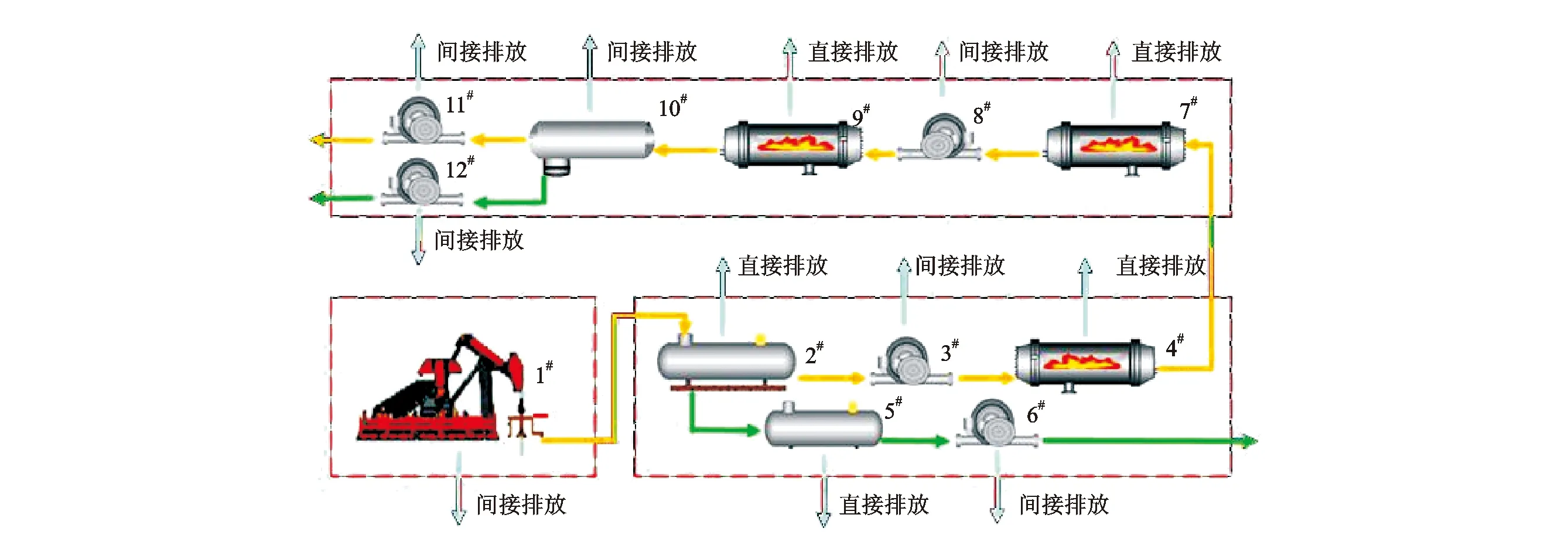

原油集输系统是由原油生产过程中物流流经的装置、设备、管网等构成的流程网络,其任务为从井口收集产出液,并将其输送至站场处理,处理后得到达标油气,然后进行储存或外输[12]。原油集输系统碳排放源的识别是进行核算与评价的前提[13-14]。

《中国石油天然气生产企业温室气体排放核算方法与报告指南》中核算与报告的碳排放源类别包括:燃料燃烧、火炬燃烧、工艺放空、设备泄漏、净购入电力(热力)碳排放、回收利用量。集输系统用能设备是主要的碳排放节点,其可被划分为用热能、电能的基本单元,用热单元包括:三合一装置、二合一装置、储罐、加热炉等,用电单元包括:抽油机、输油泵、电脱水器等。能量的利用必定导致碳排放,用热单元由天然气燃烧供给热能,可被识别为燃料燃烧直接排放源;用电单元由国家电网供给电能,可被识别为净购入电力间接排放源。原油集输生产过程中对天然气的回收需求日益提升,少有废气经火炬燃烧,且生产中放空工艺也少有应用,故不识别评价火炬燃烧排放源与工艺放空排放源。由于工艺流程中的缓冲罐、储罐、阀门等都会由于未完全密闭(泄漏)而产生少量的逸散碳排放,但其监测计量难度大,排放量小,故不识别评价设备泄漏排放源;对于报告中的温室气体总量的核算应减去温室气体的回收量,但对于集输系统碳排放的核算与评价不考虑回收利用量。综上,对于原油集输系统碳排放核算模型的建立与节能评价基准的确立边界,仅包含燃料燃烧直接排放源与电力间接排放源。集输系统中燃料燃烧直接排放源与电力间接排放源如图1所示。

图1 集输系统碳排放源识别

1.2 碳排放核算模型建立

《中国石油天然气生产企业温室气体排放核算方法与报告指南》等相关标准给出了碳排放源核算方法,根据原油集输系统碳排放源的识别,建立原油集输系统碳排放核算模型为

E=∑Ei。

(1)

式中:E为原油集输系统碳排放量,tCO2;Ei为原油集输系统子系统碳排放量,tCO2。

子系统碳排放核算为

Ei=Efi+Efki+Eysi+Eei。

(2)

式中:Efi为燃料燃烧源碳排放量,tCO2;Efki为工艺放空源碳排放量,tCO2;Eysi为逸散排放源碳排放量,tCO2;Eei为间接电力排放源碳排放量,tCO2。

燃料燃烧源碳排放核算模型

(3)

式中:ADrl为燃料消耗量,t或Nm3;CC为燃料的平均碳含量,tCO2/t;OF为燃料的碳氧化率,取值范围0~1。

间接电力碳排放核算模型为

Eei=ADdl·EF。

(4)

式中:Eei为间接电力排放源碳排放量,tCO2;ADdl为电力消耗量,MW·h;EF为电力供应的CO2排放因子,tCO2/(MW·h)。

1.3 集输系统碳排放强度

在特定时间内,温室气体排放量与另一商业度量的比值为碳排放强度。本文定义碳排放强度为:碳排放量与产液量或处理液量、注入水量等的比值。

集输系统碳排放强度

S=∑αiSi。

(5)

式中:S为集输系统碳排放强度,tCO2/m3;αi为子系统碳排放权重;Si为子系统碳排放强度,tCO2/m3。

子系统碳排放强度

Si=Ei/Qi。

(6)

式中:Qi为子系统产液量或处理液量、注入水量,m3。

子系统碳排放权重

αi=Ei/E。

(7)

2 集输系统节能减排评价基准确立

标杆管理起源于20世纪70年代末80年代初,并在之后的发展中逐渐形成规范化、科学化、系统化的体系[15]。碳排设备为用能设备在生产过程中由设备本身产生碳排放的设备,碳排设备是原油集输系统中节能减排的基础单元(图2),对集输系统中碳排设备进行用能与碳排分析,建立节能减排基准,并得出节能与减排潜力。

在标准规定测试条件下,耗能设备或系统运行时节能监测指标所允许的最低保证值为节能限定值,耗能设备或系统达到节能运行的节能监测指标最低保证值为节能评价值[16-17]。根据GB-T31453—2015《油田生产系统节能监测规范》确定碳排设备在节能监测、节能评价运行的效率,计算设备在处理一定介质或处于某一工况下的能源消耗基准,从而得出该设备的碳排放基准。

碳排设备作为能量转换装置,节能潜力

ΔB=Esup-Esup0。

(8)

式中:ΔB为碳排设备节能潜力,kJ;Esup为碳排设备生产能耗,kJ;Esup0为碳排设备能耗基准,kJ。

减排潜力

ΔP=Eij-Eij0。

(9)

式中:ΔP为碳排设备减排潜力,tCO2;Eij为碳排设备生产碳排放量,tCO2;Eij0为碳排设备碳排放量基准,tCO2。

系统碳排设备的生产评价值与限定值可确定出系统节能减排基准的高限值与低限值,在节能减排技改中可以将其分别列为第一节能减排目标和第二节能减排目标。当生产设备未达到节能减排基准的低限值时,可认定该设备运行时的能耗碳排状况不合格;当生产设备达到节能减排基准的低限值时,可认定该设备运行时的能耗碳排状况达标;当生产设备达到节能减排基准的高限值时,可认为该设备运行时能耗碳排状况良好;对于未达到节能减排基准高限值时,可认为该设备具有节能减排潜力。原油集输系统中主要碳排设备为抽油机、加热炉、泵机组,对其确定节能减排基准。

2.1 抽油机节能减排基准

目前我国油田的主要人工举升方式为有杆泵采油,抽油机是有杆泵采油的主要地面设备[18]。抽油机为电能消耗装置、间接排放源,抽油机有效举升功率及效率为

(10)

ηcyj=Wecyj/Wcyj。

(11)

式中:Plift为有效举升功率,kW;Q为实际产液量,m3;ρL为井液密度,t/m3;g为重力加速度,m/s2;Lf为动液面深度,m;Pc为套管压力,MPa;Pt为油管压力,MPa;ηcyj为抽油机效率;Wecyj抽油机的有效输出能,kW·h;Wcyj为抽油机消耗电能,kW·h。

抽油机电力消耗量基准及抽油机碳排放量基准

(12)

(13)

式中:e0cyj为抽油机电力消耗量基准,MW·h;E0cyj为抽油机碳排放量基准,tCO2;η0cyj为抽油机节能限定或评价效率。

2.2 加热炉节能减排基准

加热炉是原油集输系统中广泛应用的热能供给设备,识别为燃料燃烧排放源[19]。加热炉中被加热介质有效输出热量及正平衡法加热炉效率分别为

Qe=Qout-Qin=DρC(tout-tin),

(14)

ηjrl=Qe/Qr。

(15)

式中:Qe为加热炉有效输出热量,kJ/h;Qin为介质进入加热炉时输入热量,kJ/h;Qout为介质离开加热炉时输出热量,kJ/h;D为加热介质量,m3;C为加热介质比热容,kJ/(kg·℃);ρ为被加热介质的密度,kg/m3;tout为加热炉出口温度,℃;tin为加热炉进口温度,℃;ηjrl为加热炉热效率;Qr为燃料燃烧供给热量,kJ/h。

加热炉燃料消耗量基准及加热炉碳排放量基准分别为

(16)

(17)

式中:f0jrl为加热炉燃料消耗量基准,t或104Nm3;E0jrl为加热炉碳排放量基准,tCO2;η0jrl为加热炉节能限定或评价效率;Qd为燃料基底热值,kJ/kg或kJ/m3。

2.3 泵机组节能减排基准

泵机组是地面处理过程中的主要碳排系统之一,消耗电能为介质提供能量,为间接碳排放源[20]。在油田集输处理工艺中,常见的泵有:输油泵、掺水泵、热洗泵等。泵效率是影响泵系统温室气体排放量的主要因素,根据伯努利方程,泵的有效输出能及泵效率分别为

(18)

ηbjz=Webjz/Wbjz。

(19)

式中:PB为泵输出的有效功率,kW;Pin为泵进口处介质的压力,MPa;Pout为泵出口处介质的压力,MPa;Qv为介质的体积流量,m3;ηbjz为泵效率;Webjz为泵的有效输出能,kW·h;Wbjz为泵消耗电能,kW·h。

泵机组电力消耗量基准及泵机组碳排放量基准分别为

(20)

(21)

式中:e0bjz为泵机组电力消耗基准,MW·h;E0bjz为泵机组碳排放量基准,tCO2;η0bjz为泵机组节能限定或评价效率。

3 集输系统碳排放核算与评价实例

以双管掺水集油油田作业区为例,选取某天的生产数据,利用集输系统碳排放核算模型对各子系统进行碳排放核算,并计算出系统生产的节能减排基准;以碳排放量、碳排放强度、节能减排潜力作为原油集输系统碳排放评价指标,对系统进行碳排放评价。

该作业区包含65口油井、5个接转站、1个联合站,将其划分为井口、接转站和联合站3个子系统。区块内加热炉均为燃气加热炉,燃料发热值为38 931 kJ/Nm3,燃料碳氧化率为0.99,燃料含碳量为5.956 tCO2/104Nm3;区块电力排放因子为0.777 tCO2/(MW·h)。

3.1 井口系统碳排核算与评价

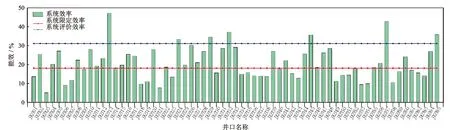

井口系统生产过程中,井液通过抽油机由地层采出至井口,掺水后运至站场进行处理。该系统中主要碳排设备为抽油机,属消耗电能的间接排放源。作业区块为中、高渗透储层,65口油井为直井轨迹的抽油机井,泵挂深度均小于1 500 m,井口系统共处理液量4 183.89 m3。该作业区块抽油机井节能限定效率与节能评价效率分别为18%与31%,由该能效基准值,可确定出碳排放评价各指标。井口系统能效与能效基准如图3所示。

图3 井口系统能效与能效基准

通过核算,井口系统中碳排放量为10 219.09 kgCO2,碳排放强度为3.26 kgCO2/m3。各井口碳排放强度高于节能评价强度的井口占比38.46%、处于节能限定强度与节能评价强度之间的井口占比为52.31%、低于节能限定强度的井口占比为9.23%,其中强度高于节能限定强度的井口可被识别为高碳排节点。碳排放强度是评价生产碳排放情况的重要指标之一,井口系统碳排放强度与强度基准如图4所示。

图4 井口系统碳排放强度与强度基准

井口系统的能耗碳排分布情况(图5)中体现各井口的能量消耗量、限定能耗基准、评价能耗基准、碳排放量、限定碳排基准与评价碳排基准,其中JK003、JK006、JK018、JK053、JK054为重点节能减排井口。

图5 井口系统能耗碳排分布

潜力值即为生产实际值与理论基准值的差值,为正值,当节能减排潜力为负值时,说明其用能碳排情况较好,能效与碳排放强度均满足标杆值。井口系统节能减排潜力分布(图6)中,井口系统限定节能潜力为3 912.42 MJ、评价节能潜力为14508.03 MJ、限定减排潜力为844.32 kgCO2、评价减排潜力为3 130.91 kgCO2。

图6 井口系统节能减排潜力分布

3.2 接转站系统碳排核算与评价

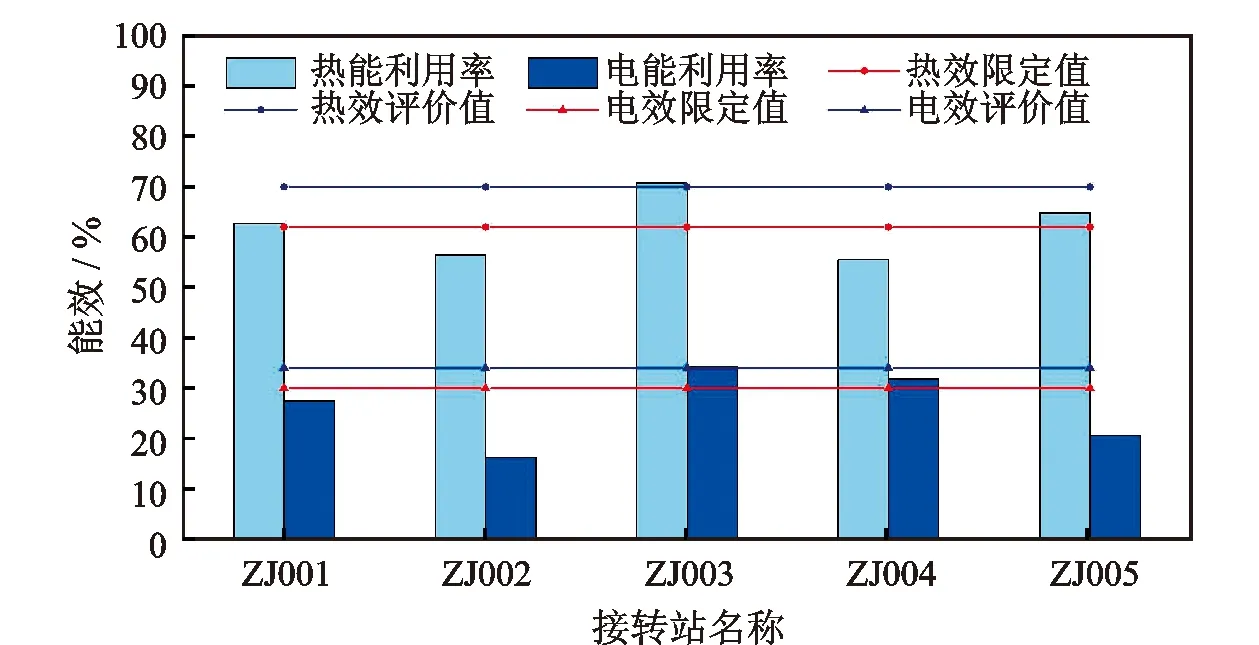

作业区块内,原油经接转站加热加压后转输至联合站处理,加热炉和泵机组是接转站系统的主要碳排设备,也是重要的碳排放节点,根据生产数据,对接转站系统进行碳排放核算与评价,接转站系统共处理液量4 973.00 m3。

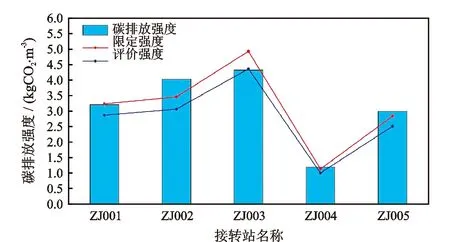

接转站系统能效与效率基准如图7所示,该作业区块接转站热效限定值与热效评价值分别为62%与70%;作业区块接转站电效限定值与电效评价值分别为30%与34%。接转站系统中碳排放量为16.42 tCO2,碳排放强度为3.55 kgCO2/m3。其中ZJ002接转站、ZJ004接转站、ZJ005接转站可被识别为高碳排节点。接转站系统碳排放强度与强度基准如图8所示。

图7 能效与效率基准

图8 碳排放强度与强度基准

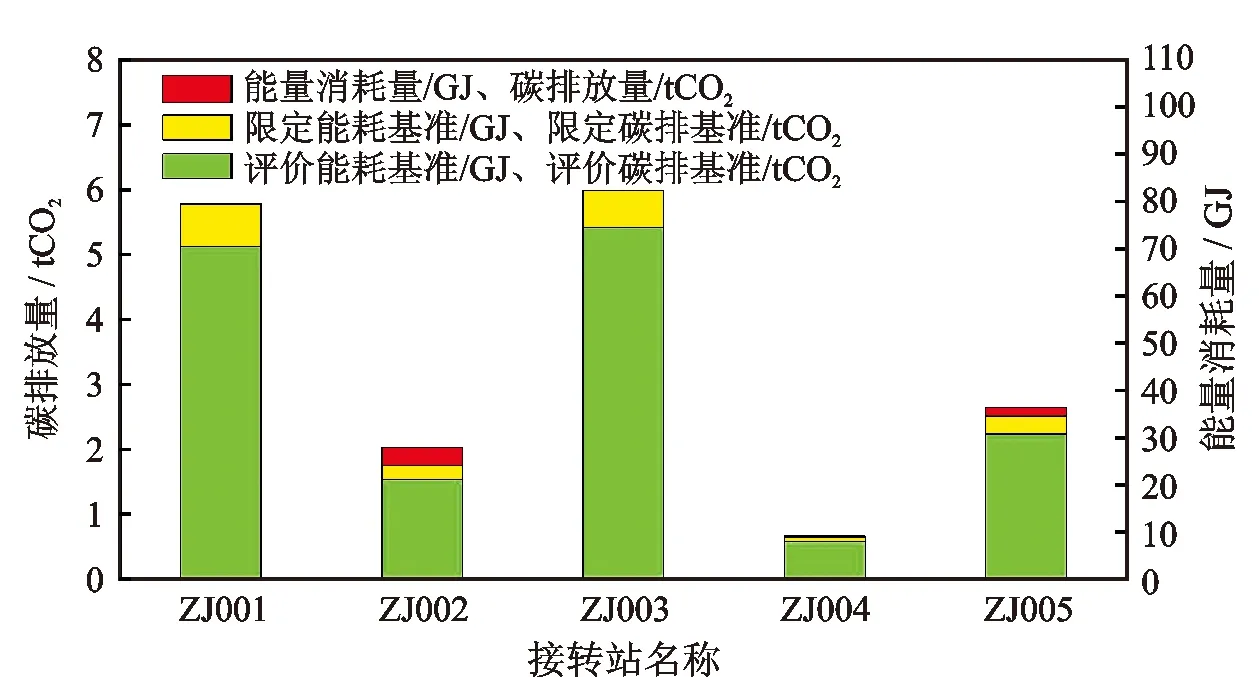

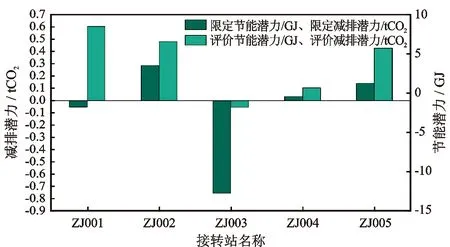

接转站系统能耗碳排分布如图9所示。ZJ002、ZJ004、ZJ005是重要的节能减排接转站。该作业区块中接转站系统节能减排潜力分布如图10所示。

图9 能耗碳排分布

图10 节能减排潜力分布

接转站在生产过程中热耗占比96.56%,电耗占比3.44%,以至于燃料燃烧排放占比87.86%,间接电力排放占比12.14%。其系统限定节热能潜力为3 572.10 MJ、评价节热能潜力为20 595.72 MJ、限定节电能潜力为1 726.28 MJ、评价节电能潜力为2 225.47 MJ。接转站系统限定燃料燃烧减排潜力为198.39 kgCO2、评价燃料燃烧减排潜力为1 143.87 kgCO2、限定间接电力碳减排潜力为372.54 kgCO2、评价间接电力碳减排潜力为480.26 kgCO2。

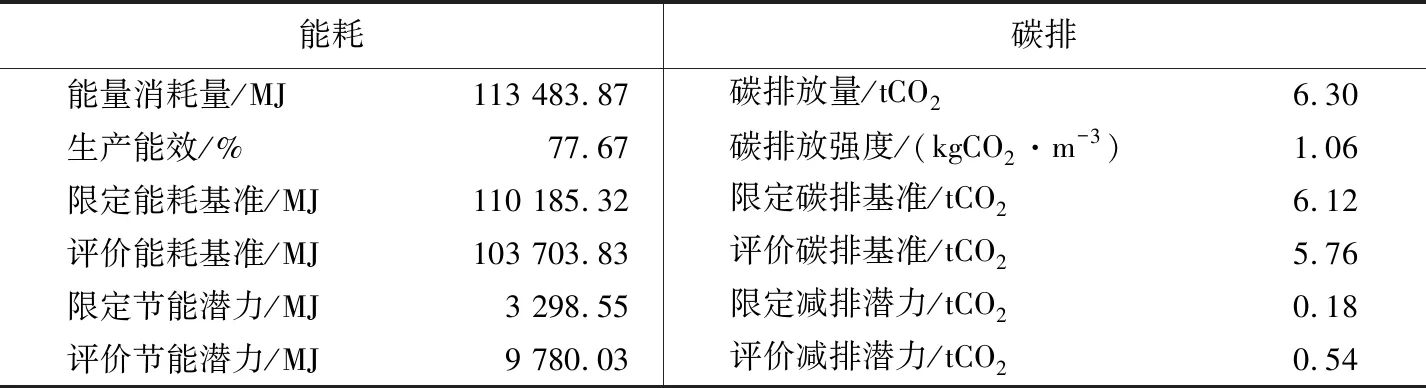

3.3 联合站系统碳排核算与评价

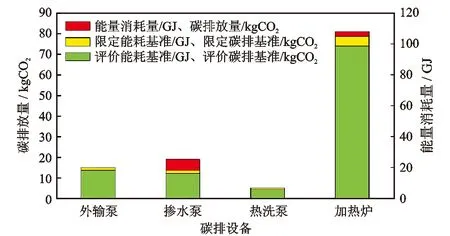

作业区中LH001联合站中碳排设备包含外输泵、掺水泵、热洗泵、加热炉、电脱水器,碳排放源包含间接电力排放源与燃料燃烧排放源,联合站生产数据见表1。

表1 LH001站生产数据

经计算,LH001联合站系统生产热能消耗量为113 483.9 MJ、电能消耗量为26 208 MJ、热能利用率为77.67%、电能利用率为39.09%。站场中的全部热能均由燃气加热炉提供,LH001站内加热炉额定容量均处于1.25~2.00 MW之间,加热炉的热效限定值为80%,热效评价值为85%,计算出燃气加热炉能耗碳排评价指标(表2)。

表2 燃气加热炉能耗碳排指标

站场中外输泵的额定排量均处于150~200 m3/h,无调速,电效限定值为50%,电效评价值为55%;掺水泵的额定排量处于20~80 m3/h,有调速,电效限定值为37%,电效评价值为41%;热洗泵的额定排量小于15 m3/h,电效限定值为30%,电效评价值为35%。根据联合站生产数据,计算得出泵机组能耗碳排评价指标(表3)。

表3 泵机组能耗碳排指标

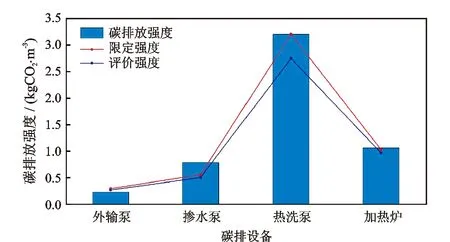

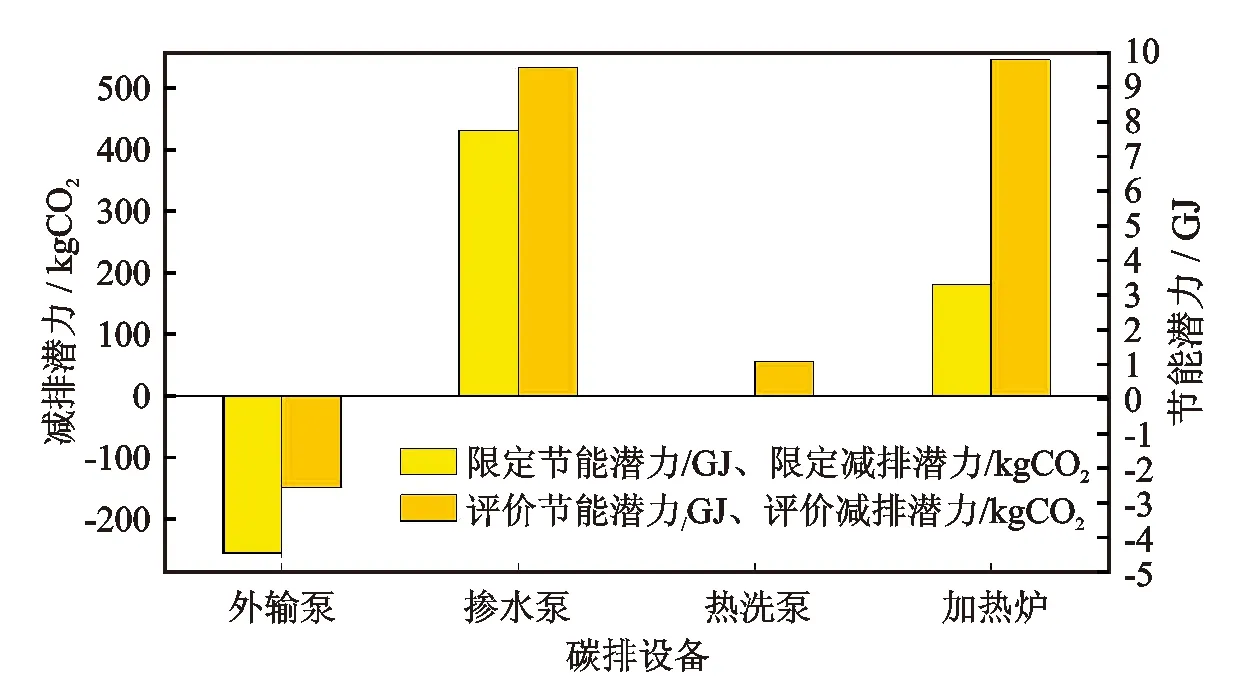

联合站LH001系统能耗碳排评价指标如图11—图14所示,站能量消耗量为126 857.87 MJ、碳排放量为11 958.61 kgCO2,其中热耗占比89.84%、电耗占比10.16%、燃料燃烧碳排放量占比69.46%、间接电力碳排放量占比30.54%。联合站系统碳排放强度为2.02 kgCO2/m3。

图11 能效与效率基准

图12 碳排放强度与强度基准

图13 能耗碳排分布

图14 节能减排潜力分布

站内加热炉与掺水泵的生产能效分别为77.67%与30.06%,可被识别为低能效节点,同样也为高碳排放节点,是重要的节能减排对象。经过节能减排改造,LH001联合站限定节能潜力为5 276.18 MJ、评价节能潜力为12 486.96 MJ、限定减排潜力为606.78 kgCO2、评价减排潜力为1 124.17 kgCO2。

4 结 论

(1)确定原油集输系统碳排放核算边界,进行燃料燃烧源与间接电力排放源识别;建立原油集输系统碳排放核算模型,确立原油集输系统碳排放强度;确定生产能耗碳排标杆值,以抽油机、加热炉、泵机组为能耗碳排基础单元,确立原油集输系统节能减排基准;选取生产碳排放量、碳排放强度、节能减排潜力作为碳排放评价指标,完成对原油集输系统碳排放核算与评价,并预测节能减排潜力。

(2)通过集输系统碳排放核算模型,对双管掺水集油作业区的碳排放进行核算,该作业区碳排放量为38.60 tCO2,井口、接转站、联合站3个子系统碳排放量占比依次为26.48%、42.54%、30.98%;井口、接转站、联合站3个子系统碳排放强度依次为3.26、3.55、2.02 kgCO2/m3。该系统中碳排放量最少的为井口系统,碳排放强度最低的为联合站系统。

(3)通过集输系统节能减排评价基准的确立,预测该双管掺水集油作业区块节能潜力可达到14 486.98~49 816.18 MJ、减排潜力可达到2 022.03~5 879.21 kgCO2。节能潜力由高到低为转油站系统、联合站系统、井口系统,减排潜力由高到低为井口系统、联合站系统、转油站系统。