一种水性聚丙烯酸酯/Gr-MoS2防腐涂层的性能研究

麻 冬,方嘉志

(1.陕西燃气集团富平能源科技有限公司,陕西 西安 710016; 2.陕西燃气集团有限公司,陕西 西安 710016)

引言

天然气管道运行过程中,金属管材极易受其周围潮湿环境或微生物的影响,发生一系列化学或电化学反应,造成不同程度的腐蚀,使得金属材料的力学性能降低,使用寿命缩短,甚至引发灾难性事故。有效控制腐蚀成为天然气管道安全系统工程的重要组成部分。

目前,常见的天然气管道防腐的方法包括对金属表面进行改性、阴极保护法、加入缓蚀剂、涂层保护法等。其中操作简单、成本低廉的涂层保护法被人们广泛使用。涂层保护法简而言之就是在被保护金属表面设计一层屏障,阻挡金属与周围腐蚀介质的接触,从而达到防腐的目的[1]。常见的防腐有机涂层主要有聚丙烯酸酯[2]、环氧树脂[3]、聚氨酯[4]、醇酸树脂[5]等。但单一涂层在干燥固化的过程中成膜不连续,容易产生微孔,造成防腐性能下降。为此需要对有机涂层进行改性。

二维层状材料石墨烯(Gr)、二硫化钼(MoS2)由于具有比表面积大,机械性能优异,化学性能稳定等优势常被应用于涂层防腐领域。通常将二维层状材料作为纳米填料添加至有机涂层中,在金属表面形成复合涂层,以提高金属的防腐性能。这是因为其大片层结构能够有效地发挥物理阻隔作用,屏蔽腐蚀物质,并延长腐蚀物质从复合涂层向金属基体表面渗透的时间及路径[6-8],起到不透水的屏障作用[9],从而阻止或减缓金属腐蚀。例如,Cui等[10]将聚多巴胺(PDA)改性的石墨烯引入到环氧树脂中制备复合涂层,结果表明,改性后的石墨烯在环氧树脂中分散均匀且填充了环氧树脂的孔隙,提高了复合涂层的致密性;同时改性石墨烯纳米片延长了腐蚀物质扩散时间,使得复合涂层在3.5%NaCl溶液中浸泡40 d后仍然具有优异的防腐性能。Zhong等[11]采用简单的超声法将石墨烯和氧化石墨烯通过π-π作用自组装在一起,并将得到的杂化物用于水性环氧涂料中。非共价相互作用使石墨烯均匀分散在环氧树脂中,从而阻隔腐蚀性介质的渗透。通过电化学实验和盐雾实验对复合涂层的防腐性能进行测试。结果表明,杂化物的加入极大地提高了复合涂层的防腐性能。此外,Yang等[12]将聚苯胺(PANI)与氧化石墨烯(GO)共价键结合,然后采用PDA对其进行修饰,制备了PDA-PANI-GO复合材料,利用其改性醇酸树脂。发现复合涂层的阻抗模量为105Ω·cm2,比纯水性醇酸树脂提高了2个数量级。由此可见,二维层状材料对有机涂层防腐性能的提升具有重要意义。

将石墨烯引入有机涂层后,尽管可以弥补涂层的缺陷,提高其致密性,但是随着腐蚀介质的入侵,复合涂层逐渐被腐蚀,具有导电性的石墨烯之间、石墨烯与金属基底之间相互接触会形成导电通路,加速电子转移速率,因此,石墨烯会促进电化学反应的发生,加速金属的腐蚀速率[13-14]。为了削弱石墨烯在体系中带来的负面作用,本文将同样是二维层状材料的半导体MoS2与Gr进行复合,并将其引入到水性聚丙烯酸酯乳液(WPA)中得到WPA/Gr-MoS2复合乳液,并对预处理的马口铁进行喷涂,模拟天然气管道金属腐蚀条件,考察Gr与MoS2对复合涂层防腐性能的影响,最终得到防腐性能优异的复合涂层。

1 实验部分

1.1 主要实验原料

石墨,分析纯,南京先丰纳米材料科技有限公司;N-甲基吡咯烷酮(NMP),分析纯,上海阿拉丁生化科技股份有限公司;钼酸铵,分析纯,上海麦克林生化科技有限公司;硫脲,分析纯,上海麦克林生化科技有限公司;WPA,自制;氯化钠,分析纯,天津市天力化学试剂有限公司。

1.2 石墨烯的剥离工艺

根据目前已经报道的文献[15],采用液相剥离法,利用NMP溶剂对石墨进行剥离得到少层石墨烯。将1 g石墨分散在100 mL NMP溶液中,然后通过超声细胞粉碎机对其进行超声处理6 h,随后将混合溶液进行离心,收集沉淀并用NMP和乙醇洗涤3次以上去除杂质,冷冻干燥最终得到少层石墨烯。

1.3 二硫化钼的制备

根据已经报道的文献[16],采用水热反应法制备了二维层状材料MoS2。首先,将2.47 g 仲钼酸铵和4.567 2 g硫脲溶解在70 mL去离子水中,剧烈搅拌形成均相溶液。然后,将混合溶液转移到100 mL聚四氟乙烯内衬的水热反应釜中,其容积约为釜体的80%。在220 °C下水热反应18 h后,反应体系冷却至室温取出。将所得到的黑色材料用水和乙醇洗涤3次以去除杂质,并将产物在60 ℃下真空干燥12 h,用玛瑙研钵研磨后在干燥的环境下保存待用。

1.4 WPA/Gr-MoS2复合涂层的制备

(1)马口铁片的预处理

分别用400#、800#砂纸对马口铁片进行打磨,然后将其置于无水乙醇中超声清洗30 min,擦干备用。

(2)复合涂层的制备

将Gr、MoS2、质量比为1∶1的Gr和MoS2混合物分别作为无机填料超声分散于无水乙醇中30 min,然后加入至WPA中在室温下磁力搅拌8~10 h,分别得到WPA/Gr、WPA/MoS2、WPA/Gr-MoS2复合乳液。将复合乳液喷涂在马口铁上,并于85 ℃条件下固化10 min,然后室温下干燥。最终得到复合涂层的厚度约为(23±2)μm,用1∶1的松香石蜡混合液封边,备用。

1.5 表征及测试

采用日本理学公司S-4800型扫描电子显微镜对Gr和MoS2的形貌进行表征;采用德国布鲁克Bruker公司D8 Advance型X-射线衍射仪对Gr和MoS2的晶型结构进行表征;采用QHQ-A型铅笔划痕试验仪测定复合涂层的硬度;参照GB/T9286—1998使用QFD型电动漆膜附着力试验仪测定复合涂层的附着力;采用美国阿美特克公司的PARSTAT MC型多通道电化学工作站对复合涂层的电化学性能进行测定;参照GB/T10834—2008测定漆膜的耐盐水性,将涂覆复合涂层的马口铁片放置在3.5%NaCl溶液中浸泡,定期观察样品的腐蚀情况并采集光学照片。

2 结果与讨论

2.1 石墨烯与二硫化钼的结构表征

2.1.1 石墨烯与二硫化钼的SEM表征

Gr、MoS2的SEM照片如图1所示。

从图1可以看出,Gr、MoS2均具有明显的二维层状结构,大片层间相互交织且非常薄,拥有极大的长径比,其中Gr边缘有许多褶皱,MoS2表面较为平整。但其片层尺寸不均匀。

采用K-B纸片扩散法测定了鲁氏酵母菌对7种抗生素的抗药性情况,测定结果见表1。菌株对抗生素产生的抑菌圈直径均在质控范围内,因此,试验测得的数据为真实结果。

2.1.2 石墨烯与二硫化钼的XRD表征

图2为Gr、MoS2的XRD谱图。从图2(a)中可以看出,石墨烯在26.6°、43.5°、54.8°、77.7°等处出现明显的特征衍射峰,其出峰分别对应(003)、(101)、(006)、(110)晶面,证明存在剥离成功的石墨烯,但其在10°左右出现的宽而弱的包峰可能是未剥离完全的石墨所带来的衍射峰;从图2(b)中可以看出,MoS2在角度为14.3°、32.7°、33.5°、35.9°、39.5°、49.8°、58.3°等处存在明显的衍射峰,分别对应(002)、(100)、(101)、(102)、(103)、(105)、(110)

图2 Gr和MoS2的XRD谱图

晶面,证明成功制备了具有较高结晶度的MoS2。

2.2 WPA/Gr-MoS2复合涂层的表征及性能研究

2.2.1 WPA/Gr-MoS2复合涂层的SEM表征

图3为WPA、WPA/Gr、WPA/MoS2、WPA/Gr-MoS2复合乳液的SEM照片。从图3中可以看出,添加二维层状材料Gr、MoS2后,Gr和MoS2均匀分散于WPA中。其中WPA/Gr复合乳液存在大量的褶皱结构,且Gr与WPA之间相容性较好;MoS2在WPA/MoS2复合乳液中分散较好,但是其尺寸不均一,还存在部分未处理干净的杂质;而WPA/Gr-MoS2复合乳液中,明显观察到褶皱的Gr和大片层的MoS2存在。

图3 WPA、WPA/Gr、WPA/MoS2、WPA/Gr-MoS2复合乳液的SEM图

2.2.2 WPA/Gr-MoS2复合涂层的物理性能

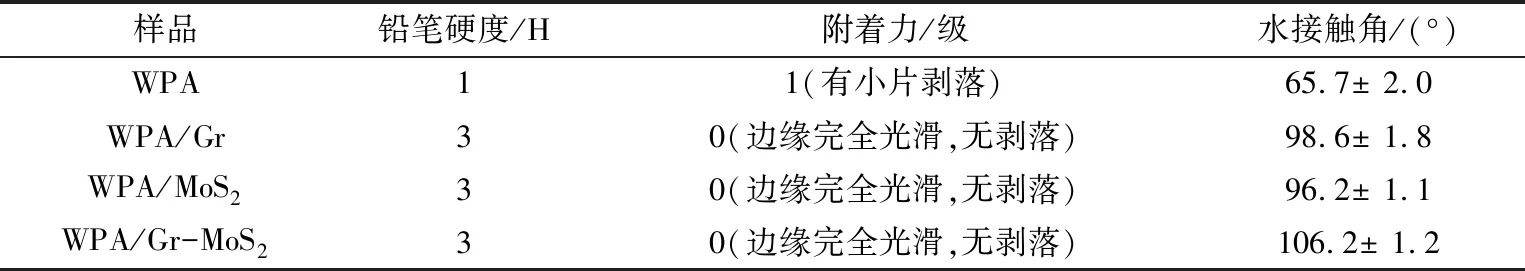

表1 WPA、WPA/Gr、WPA/MoS2与WPA/Gr-MoS2复合涂层的物理性能测试

2.2.3 WPA/Gr-MoS2复合涂层的电化学性能

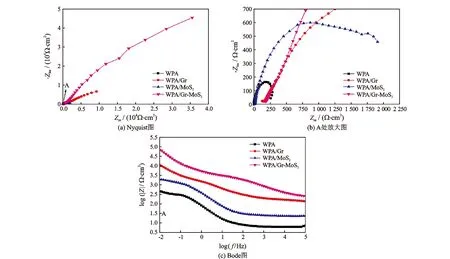

图4为纯WPA涂层、WPA/Gr复合涂层、WPA/MoS2复合涂层以及WPA/Gr-MoS2复合涂层浸泡在3.5% NaCl溶液中的Nyquist图与Bode图。从图中可以看出,纯WPA涂层的防腐性能最差,其Nyquist图半圆弧直径最小,Bode图的阻抗模量最小,当频率为0.01 Hz时,其阻抗模量达102.66Ω·cm2;而引入二维层状材料Gr、MoS2后,复合涂层的防腐性能均有所提高。这是因为二维层状材料的引入填补了WPA在固化成膜过程中产生的缺陷,使得复合涂层的致密性得以提高,发挥物理屏蔽机制,阻隔腐蚀性介质水、氧气、Cl-等从涂层微孔向金属基底的渗透;同时,二维层状材料Gr、MoS2具有大的长径比,能够形成“迷宫效应”,延长腐蚀性介质在复合涂层中的渗透路径及时间,从而起到保护金属不受腐蚀的作用。特别是在WPA中引入Gr-MoS2混合二维层状材料时,WPA/Gr-MoS2复合涂层的半圆弧直径与阻抗模量最大,当频率为0.01 Hz时,其阻抗模量高达104.84Ω·cm2,相比纯WPA涂层和WPA/Gr复合涂层,其阻抗模量分别提高了2.18和0.80个数量级。这是因为石墨烯在WPA中交错排列,石墨烯之间或石墨烯与金属基体相互接触就会形成导电通路,产生更多的导电路径。随着腐蚀介质的渗入,导电通路会加速电子的转移速度,从而提高金属的腐蚀速率。但是将MoS2与石墨烯进行复合引入WPA后,半导体MoS2的加入会阻断石墨烯在复合涂层中所形成的导电通路,减少导电路径的产生,弥补了导电石墨烯的存在所带来的负面效果,使二维层状材料更好地发挥物理屏蔽机制,赋予复合涂层优异的防腐性能。再者,Gr、MoS2本身具有一定的疏水性能,导致腐蚀介质水难以对其进行润湿。基于上述原理,赋予WPA/Gr-MoS2复合涂层优异的防腐性能。

图4 WPA、WPA/Gr复合涂层、WPA/MoS2复合涂层与WPA/Gr-MoS2复合涂层在3.5% NaCl溶液的Nyquist图和Bode图

2.2.4 WPA/Gr-MoS2复合涂层的耐盐水性能

为进一步研究WPA/Gr-MoS2复合涂层的防腐性能,对其进行了耐盐水性能测试。图5分别为WPA涂层、WPA/Gr复合涂层、WPA/MoS2复合涂层以及WPA/Gr-MoS2复合涂层浸泡在3.5 %NaCl溶液中的耐盐水光学照片。从图5(a)中可以看出,WPA涂层的腐蚀程度最为严重,防腐性能最差,在浸泡24 h时就出现了严重腐蚀现象,涂层表面产生了大量的黄色腐蚀产物。从图5(b-d)可以看出,引入二维层状材料后,复合涂层的防腐性能均有所提升。其中引入Gr后的复合涂层在48 h后出现轻微腐蚀,引入MoS2后的复合涂层在24 h后出现轻微腐蚀,而引入Gr-MoS2混合物后的复合涂层在浸泡72 h后表面几乎没有出现腐蚀现象,这与电化学防腐测试结果一致。这是因为二硫化钼较石墨烯的尺寸大,在涂层中分散不均匀,团聚严重,易于形成缺陷位点,因此防腐性能不佳;石墨烯的尺寸均匀,在涂层中的分散性较好,有效填补了涂层空隙,屏蔽腐蚀性介质的渗入;将Gr-MoS2混合物引入WPA涂层后,由于石墨烯和二硫化钼的尺寸不同,两者之间相互交错排列,在涂层中形成了一层有效的屏蔽膜,填补涂层的不同尺寸的缺陷,更好地提高涂层致密性,赋予WPA涂层优异的防腐性能。

图5 WPA、WPA/Gr复合涂层、WPA/MoS2复合涂层与WPA/Gr-MoS2复合涂层在3.5% NaCl溶液中的耐盐水照片

3 结 论

(1)采用液相剥离法获得少层Gr,同时,采用水热法制备MoS2。对Gr和MoS2进行SEM、XRD表征,结果表明,两种材料均呈大片层结构,相互交错,且其晶型结构与标准晶面对应,证明Gr、MoS2的成功制备。

(2)将制备的Gr和MoS2引入至WPA中,发现二维层状材料的引入提高了WPA涂层的铅笔硬度、附着力、疏水性以及电化学防腐性能。特别是在WPA涂层中引入Gr和MoS2质量为1∶1的混合材料后,WPA/Gr-MoS2复合涂层的综合性能最优,在0.01 Hz时电化学阻抗模量高达104.84Ω·cm2,相比WPA涂层阻抗模量提高了2.18个数量级,且在3.5%NaCl盐水中浸泡72 h后也未出现变色、生锈、起泡、脱落、裂纹等现象,表明复合涂层具有优异的防腐性能。