电子元件中板翅式散热器梯形翅片的优化研究

王玉坤,刘吉营,吴小虎

(1.山东建筑大学热能工程学院,山东 济南 250101;2.山东高等技术研究院,山东 济南 250101)

0 引 言

在当今社会,随着电子设备的快速发展,电子元件的应用也渗透到社会各个领域。然而,当电子元件处于工作状态时,会不可避免的产生大量热量。因此,需要合适的冷却设备来对其进行散热。在当下的电子元件芯片冷却设计中,空气冷却是最广泛、最实用、最可靠也最容易实现的方法[1],而翅片式散热器空气冷却是比较主流的冷却方式[2-3]。其工作原理是由翅片中的散热片与流动流体进行对流换热,从而冷却电子设备中的芯片,达到给电子设备降温的效果。随着电子芯片功率的逐渐增大,传统的矩形直翅片散热器已经不能满足当前的散热要求。因此,许多研究人员致力于从各种方面优化板翅式散热器的结构,提高散热效率。在导热系数方面的研究中,部分研究人员通常采用高导热填充材料,如泡沫金属材料[4]、石蜡相变材料[5]和RT-35HC相变材料[6]等来优化散热器扩散热阻,提升散热能力。

此外,还可通过改变翅片的几何形状来优化翅片设计。王成明等[7]在板式翅片散热器的基础上,通过增加不同数量和半径的半圆柱肋片,构造了不同结构的半圆柱板翅片散热器,并通过数值分析的方法对两种散热器的流动和传热性能进行了研究。结果表明,相比板翅片散热器,半圆柱板翅片散热器的热阻降低,压降增加,但其综合性能远好于板翅片散热器。Jeon和Byon[8]研究了一种双高翅片轮廓的板翅式散热器,并分析了双高度配置(主翅片和次翅片的高度)、翅片间距和通道长度对散热器热性能的影响。研究发现采用自然对流的板翅式散热器双高配置可以提高散热器的热性能。冯旭[9]研究了一种新型开缝翅片散热器结构,并分析了开缝高度、宽度和个数对散热的影响。在这种结构能减材加工的前提下,得到了最佳开缝高度、宽度和个数,该散热器结构比原始传统散热器具有更优异的散热性能。杨号南等[10]通过研究五种不同的翅片形状,即比较椭圆形翅片、二次函数翅片、三角函数翅片、三角形翅片、矩形翅片的传热效率,根据各自的散热性能和经济性,发现三角形截面翅片散热器的散热性能最好。Ledezma和Bejan[11]讨论了板翅顶部不同倾斜角度的散热器热性能。研究结果表明,顶部倾斜的翅片热导率最高。当翅片顶部倾斜以使其面向接近的流体时,散热器的总热导率会增加。另外,穿孔也是改变翅片形状的另一大主要形式,穿孔可分为正穿孔和侧穿孔。研究人员多次分析了正穿孔(矩形[12]、三角形和圆形[13])和侧穿孔(矩形[14]、圆形[15]和三角形[16])的不同形状对散热器的影响。发现正穿孔和侧穿孔都能够显著提升散热器的散热效率。

通过上述文献综述发现,对翅片形状的研究大多都是在直翅片散热器的基础上进行优化。而在近几年的研究中发现,梯形翅片比起矩形直翅片,是成本较低且散热较好的更优选择[17-18]。因此,研究人员开始在梯形翅片的基础上对翅片结构进行优化。Singh等[19]研究了一种在梯形横截面翅片上穿矩形方孔的形式,并分析了不同穿孔大小、数量以及雷诺数对换热的影响。结果显示,传热系数随厚度比的减小而增大,随穿孔数和方形穿孔尺寸的增大而增大。Kundu和Das[20]研究了纵向矩形翅片、纵向梯形翅片、径向矩形翅片和径向梯形翅片四种不同的翅片阵列。并分析了翅片与主表面不同导热系数、翅片表面换热系数与翅片间距对传热的影响,优化了单个翅片和翅片阵列的性能参数。周光辉等[21]研究了一种双梯形百叶窗翅片结构,并对其进行了数值模拟研究。结果发现,相对传统矩形换热器,双梯形翅片结构使较多的空气流体冲刷翅片表面,增强空气流体的扰动效果,能够强化传热。同时,双梯形百叶窗翅片进出口压降比矩形百叶窗翅片进出口压降大。Lindstedt等[22]分析了矩形、梯形和三角形的单个翅片阵列和多个阵列不同的热性能。在此基础上,通过优化散热器的几何参数和元件在基板上的位置,使基板和翅片阵列组成的散热器质量达到最小。研究结果表明,在单个翅片中,三角形是散热片的最佳形状。然而,在散热器的多个翅片阵列中,梯形翅片反而是最优形状。Hosseinzadeh等[23]研究了多孔梯形、凹抛物线形和凸抛物线形三种不同横截面翅片的热性能,并分析了皮克里特数、导热系数、发射率、传热系数、对流导热系数和辐射导热系数等参数对无量纲温度的影响。研究发现翅片的传热递率随表面发射率的增加而增加,热导率随温度的增加而增加。

不同结构的梯形翅片表现出不同的性能。对于梯形翅片结构的优化是非常有必要的。因此,在工作中提出了一种新的梯形翅片间开矩形槽的新形式。采用数值模拟的方法,在不同流体速度(Fluid Velocity,u)下,比较了不同形状翅片与流体对流换热之后芯片的温度分布差异,研究了新形状翅片开槽宽度(Slotting Width,w)、开槽高度(Slotting Height,h2)以及开槽移动位置(Slotting Moving Position,s)对芯片散热的影响。通过对开槽翅片的研究,为板翅式散热器散热效率的提升等方向研究提供了指导意义。

1 数值分析

1.1 模型描述

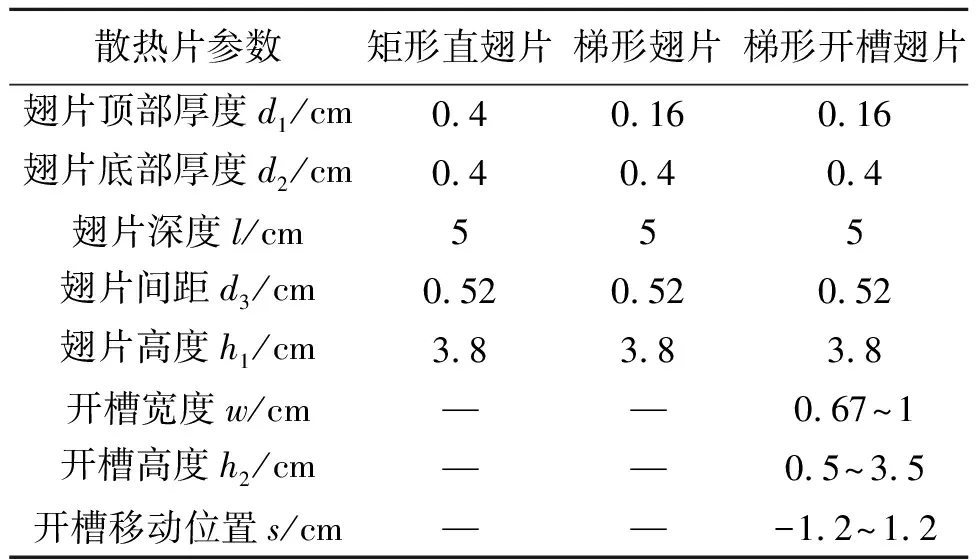

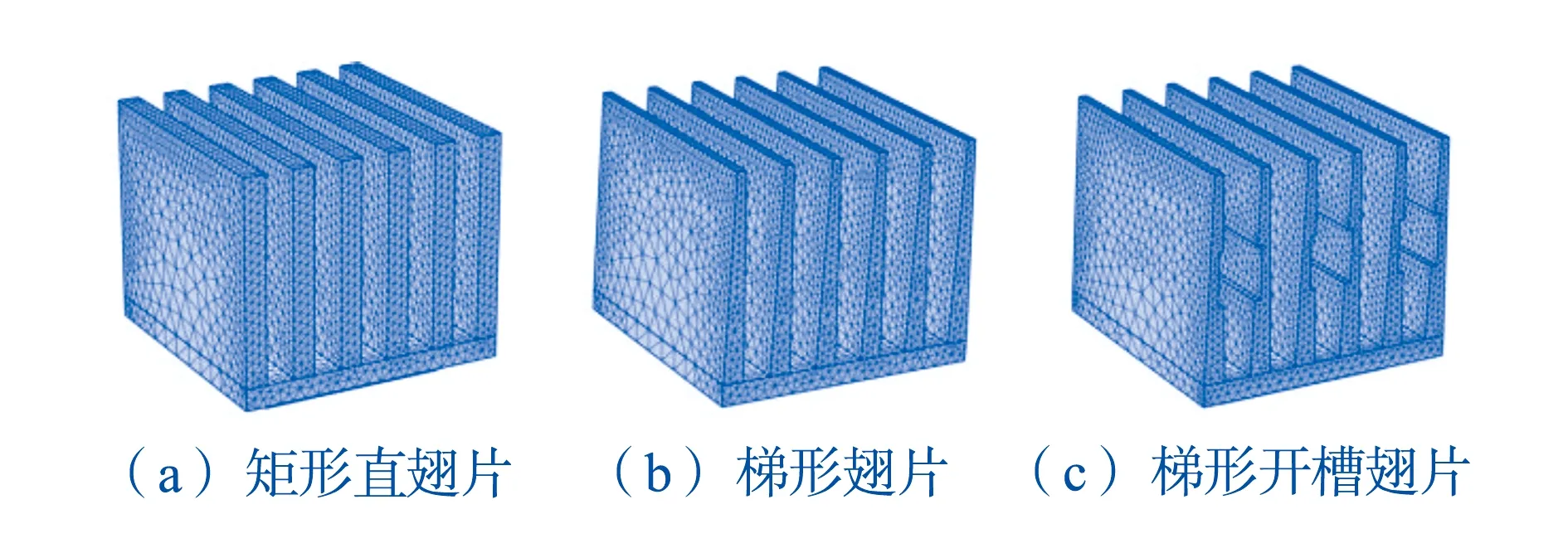

图1展示了三种不同的散热器形式,包括矩形直翅片散热器(图1(a))、梯形翅片散热器(图1(b))和梯形开槽翅片散热器(图1(c))。变化的几何参数是相邻翅片间开槽的宽度(w=0.67、0.75、0.85和1 cm)和高度(h2=0.5、0.75、1、1.5、2、2.5、3和3.5 cm),以及开槽在翅片竖直方向上移动的位置(s=-1.2、-0.6,0,0.6和1.2 cm)。散热器(矩形、梯形、梯形开槽)都是以长和宽5 cm,高0.4 cm的基础为底座,三种散热器翅片的数量都为6片,其他它翅片参数如表1所示。其中,s为开槽矩形中点与翅片中点的竖直距离。

图1 不同翅片模型Fig.1 Different fin models

表1 散热片参数Tab.1 Heat sink parameter

在梯形开槽翅片设计中,文章通过设置一个基础梯形开槽翅片,对梯形翅片与矩形翅片进行比较,并在此基础上改变h2、w及s以开展后续研究。在这里,设定了在两个相邻的翅片间,基础h2=1 cm,w=0.85 cm,s=0 cm。在绝大多数情况下,每个翅片在开槽之后,中间左边或者右边会形成横截面为梯形的槽。另外,每个散热器的材料为铝,导热系数为238 W/(m·K)。矩形翅片,梯形翅片和梯形开槽翅片的几何模型如图1所示。

1.2 传热模型

对于研究中所分析的翅片与流体的对流换热问题,认定气流是定常的稳态层流流动。

首先,对于三维稳态不可压缩层流流体,流动控制方程为

连续性方程:

(1)

动量方程:

(2)

(3)

(4)

能量方程:

(5)

公式中:T为铝的散热器温度;α=kf/(ρcp)为扩散系数;kf为空气的导热系数,室温(293 K)下取0.026 7 W/(m·K);cp为比热容;ρ为空气密度;μ为空气运动粘度,均取室温下的值。

另外,提出了一种传热率参数η,定义为

(6)

公式中:T1为矩形直翅片(当与矩形直翅片比较时)或梯形翅片(当与梯形翅片比较时)与空气流体对流换热后的的芯片温度,K;T2为梯形开槽翅片与空气流体对流换热后的的芯片温度,K。

当η>0时,比起矩形直翅片和梯形翅片,基础梯形开槽翅片拥有更低的芯片温度,这说明梯形开槽翅片散热器能够更好的给电子元件芯片降温,达到冷却电子设备的目的。η的高低也可以为研究不同w、h2和s的有效性提供参考。

为比较不同形状翅片的压降,定义了一个压降效率ηP

(7)

公式中:P1为散热器入口压力;P2为散热器出口压力。

可以发现,无量纲ηP越大,代表着翅片散热器降低的由于流体路径中阻力而引起压力的程度越大。而ηP越小,则引起压力的程度越小。

最后,由于在散热器底座与环境温度150 K的温差下,铝翅片表面的辐射传热率占比不超过16%,因此可以忽略辐射传热的影响[24]。因为在不同形状翅片的研究以及梯形开槽翅片的优化设计中,所有种类翅片的最大温差为140 K。研究中,选用软件COMSOL Multiphysics 6.0对上述共轭传热方程组进行求解。

1.3 计算域和边界条件

在分析翅片散热器的传热过程中,不可避免的要设置一个计算域,在该计算域内通入空气流体以完成与翅片散热器的对流换热。研究采用计算域为一宽度20 cm,高度和长度均为7.5 cm的长方体。翅片散热器放置在该长方体的中间偏入口位置,如图2(a)所示。在翅片散热器底座下部还设置了一个比底座小的长方体,作为电子元件的芯片热源,宽度和长度为3.5 cm,高度为0.4 cm,紧贴底座。散热器底部的电子芯片材料为硅玻璃,导热系数为1.38 W/(m·K)。在散热器底座与电子芯片中间还附着一层50 um厚的导热硅脂,导热系数为3 W/(m·K),如图2(b)所示。对于流体流动区域分析,边界条件如下:文中列项说明格式如下:

图2 电子芯片及散热器的流域示意图Fig.2 Watershed diagram of electronic chip and radiator

1)入口空气温度为293 K;

2)空气流速设为0.1、0.15、0.2、0.25、0.3 m/s;

3)出口空气压力为0 Pa;

4)在固体和流体域之间的壁界面处、在流体域的顶部处以及在入口和出口流体域的底部处均为无滑移边界条件;

5)散热器底部的电子芯片(体积4.9 cm3)基础热源为30 W。

1.4 网格独立性测试

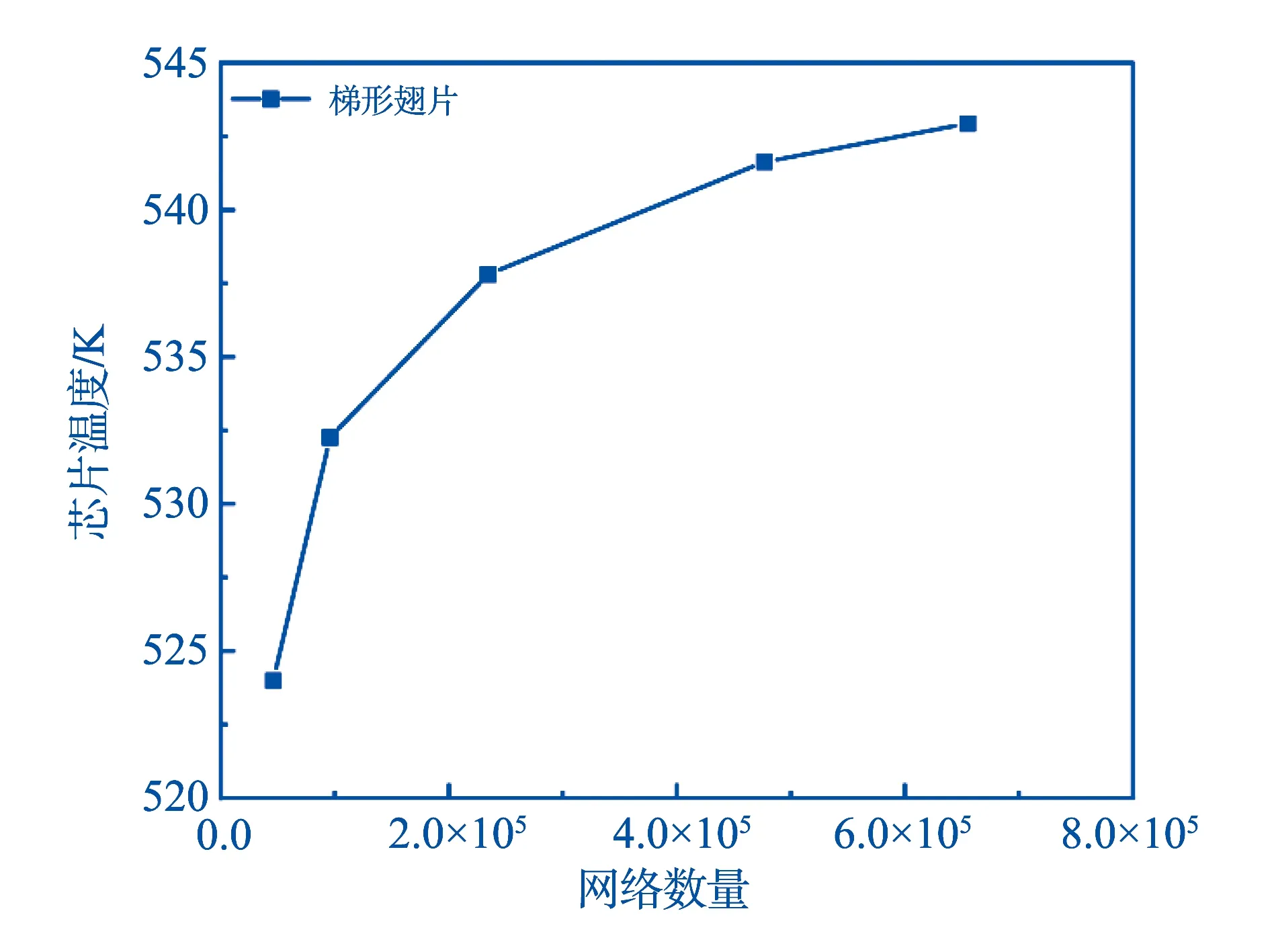

在研究中,三种散热器(矩形直翅片散热器,梯形翅片散热器,基础梯形开槽翅片散热器)的网格剖分主要为四面体。在网格独立性的测试中,分析了梯形翅片的不同网格数对电子元件芯片温度的影响,如图3所示。在u=0.1 m/s下,网格数增加到200 000之后,芯片温度随网格数的增加上升趋势逐渐变缓。考虑到精度和数值模拟的成本,研究梯形翅片的网格量被分成234 602进行模拟。保持相同的网格密度,矩形直翅片散热器和基础梯形开槽翅片散热器的网格量分别为207 458和288 915,如图4所示。

图3 网格独立性测试Fig.3 Grid independence test

图4 不同翅片网格剖分图Fig.4 Grid profile of different fins

2 结果与讨论

文章考虑三维稳态时五种不同u对各个形状翅片的传热,最后结果以经过对流传热后的芯片底部温度值为依据,比较了不同u下翅片形状对散热效果的影响。首先比较了矩形直翅片、梯形翅片与基础梯形开槽翅片的热性能。其次,研究了w、h2和s变化的影响。最后,总结了u对η的影响。

2.1 翅片形状对芯片散热效果的影响

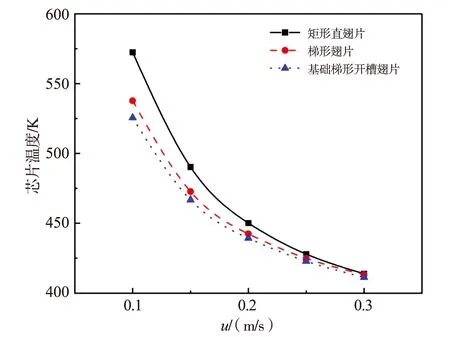

u对热传递的影响如图5所示。该图显示了不同u下梯形翅片、矩形翅片和基础梯形开槽翅片的芯片温度图。从该图可以看出,随着u的增加,三种翅片的芯片温度都呈下降趋势。这是由于u增加时,空气对能量的输送能力更强,散热片外部的热量损失也增加,导致散热片温度下降。经过对比发现,梯形翅片的芯片温度低于矩形直翅片,而基础梯形开槽翅片又低于梯形翅片。实际上,梯形翅片相比矩形直翅片,翅片与流体的接触面积增多,基础梯形开槽翅片又比梯形翅片接触面积更大。在其它边界条件不变的情况下,只增加翅片的接触面积能够加强翅片与流体的对流换热,使芯片温度降的更低。另外,在低u条件下,翅片形状的差异占主导。当u=0.1 m/s时,基础梯形开槽翅片比矩形直翅片拥有46.92 K的温降,η能够提升约15.7%。而基础梯形开槽翅片比梯形翅片也能拥有12.29 K的温降,η能够提升约5%。

图5 不同u下矩形、梯形和基础梯形开槽翅片的芯片温度图Fig.5 Chip temperature diagrams for different u rectangle,trapezoid and base trapezoid slotted fins

图6显示了不同u下的矩形直翅片、梯形翅片与基础梯形开槽翅片压力分布图。对热优化散热器进行了水力分析,并计算了通过散热器的压降(ΔP)。散热器作为流体通过的路径中的阻碍,降低了空气压力。可观察到同一翅片散热器,每个散热器的u越高,ΔP越高。对于每个u,比较不同翅片形状的散热器,梯形开槽翅片散热器的ηP最高,矩形直翅片最低,梯形翅片位于两者之间。这是因为不同的散热器翅片形状不同,空气流体经过散热器后具有不同的路径和流速,从而产生了不同的ηP。具体不同散热器P1、P2、ΔP和ηP值如表2所示。

图6 不同u下不同翅片散热器的压力分布图Fig.6 Pressure distribution diagram of different u radiators with different fins

表2 不同u下不同散热器P1、P2、ΔP和ηP值

2.2 开槽高度对芯片散热效果的影响

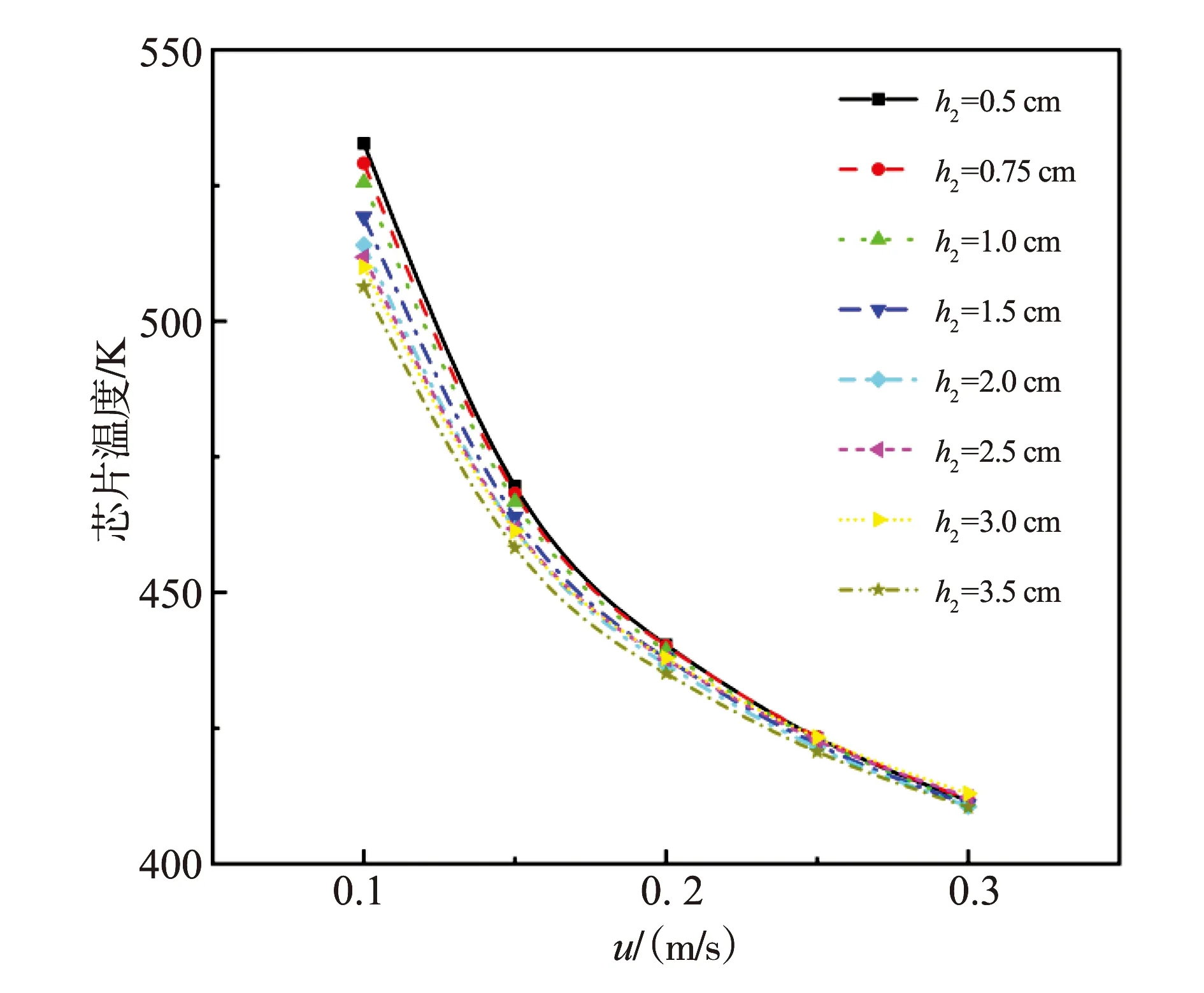

图7显示了不同u下梯形开槽翅片w固定,改变h2的芯片温度图。图中分析了0.5、0.75、1、1.5、2、2.5、3和3.5 cm八种不同h2对芯片温度的影响,并与h=1 cm的基础梯形开槽高度做对比。从该图可以看出,随着u的增加,所有翅片散热器的芯片温度都呈下降趋势。在低u下,改变h2对芯片温度影响较大,且增加h2,芯片温度会降的更低。在高u下,改变h2对温度变化不明显。而当u=0.1 m/s时翅片形状的差异最明显。此时当h2

图7 不同u下梯形开槽翅片不同开槽高度的芯片温度分布显示Fig.7 Different u trapezoid slotted fin different slotted height chip temperature distribution display

2.3 开槽宽度对芯片散热效果的影响

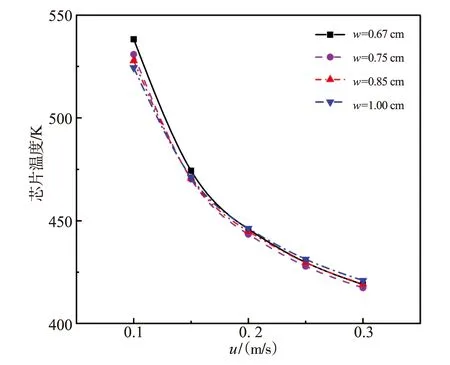

图8显示了不同u下梯形开槽翅片h2固定时,改变w的芯片温度图。图中分析了0.67、0.75、0.85、1 cm四种不同的w对芯片温度的影响,并与w=0.85 cm的基础梯形开槽宽度进行了对比。在低u下,改变w对芯片温度影响较大,且增加w,芯片温度会降的更低。在高u下,改变w对温度变化不明显。随着w逐渐增加,翅片与流体的接触面积越来越大。这会使翅片通过对流换热散失到流体的热量越来越多,因此w越大,芯片温度越低。但是,比起基础梯形开槽翅片,减小w会使翅片传热效率降低,而增加w只能略微升高翅片传热效率。在u=0.1 m/s的翅片尺寸研究范围处,比起矩形直翅片,改变w的梯形开槽翅片η最大能够提升约16.4%。此外,当增加w至经过翅片中心线时,考虑到翅片材料的制作程度,以及翅片的支撑难度,不宜再往下增加w。总之,适当增加w,翅片的η会略微提高。

图8 不同u下梯形开槽翅片不同开槽宽度的芯片温度分布显示Fig.8 Different u trapezoid slotted fin different slotted width chip temperature distribution display

2.4 开槽位置对芯片散热效果的影响

图9显示了不同u下梯形开槽翅片w、h2固定,改变s的芯片温度图。图中分析了上移1.2 cm、0.6 cm、0(开槽处于中间位置)、下移1.2 cm、0.6 cm五种不同s对芯片温度的影响。经过对比发现,上移开槽会使芯片温度小范围升高,下移开槽芯片温度基本保持不变。此外,在低u下,s越靠下,芯片温度越低,对散热器的散热效果越好;s越靠上,芯片温度越高,越不利于散热器的散热。在高u下,s对芯片温度几乎没有影响。

图9 不同u下梯形开槽翅片不同开槽移动位置的芯片温度分布显示Fig.9 Different u trapezoid slotted fin different slotted moving position of the chip temperature distribution display

对上述不同形状梯形开槽翅片散热器的研究可以发现,降低u能够明显提升散热器的散热效率。在研究范围内,当u=0.1 m/s时,翅片形状对散热器散热的差异最明显。此时,比起矩形直翅片,梯形开槽翅片η能够提升15.7%~22%。而比起梯形翅片,梯形开槽翅片的η也能提升5%~12%,这能够更好的降低芯片的温度,实现电子元件充分散热。

3 结 论

在研究中,提出了一种新型的梯形开槽翅片散热器。研究结果表明,在梯形翅片表面开槽可以有效提高流体与翅片表面的传热率,进而有助于增强电子元件芯片温度散热能力。通过比较了矩形直翅片、梯形翅片和基础梯形开槽翅片的热性能,以及对开槽几何参数(w、h2和s)的优化和对u性能指标的分析,得出以下结论:

1)在所有u下,矩形直翅片散热器的温度最高,梯形开槽翅片散热器温度最低,梯形翅片散热器位于两者之间,这意味着梯形开槽翅片具有更好的散热效果;

2)对于各种形状散热器,不同u显示出了散热效果的差异。u较高时,改变各种开槽的形状对芯片散热几乎没有影响。而在低u下,增加w、增加h2、将s下移都能够提升芯片的传热率,大大降低芯片温度;

3)在对η的研究中,当流体处于低速时,各种类型翅片形状尺寸的差异主要影响η的大小。与矩形直翅片相比,各种开槽宽高度和开槽位置的梯形开槽翅片散热器η能够提高15.7%~22%。与梯形翅片相比,梯形开槽翅片散热器的η也能提高5%~12%。这可为板翅式散热器未来形状方面的改进提供参考。