抽水蓄能电站中水库大坝碾压混凝土施工技术研究

朱永炯

(中国水利水电第十一工程局有限公司,郑州 450001)

随着我国抽水蓄能电站进入高速发展阶段,新的施工技术不断涌现,而碾压混凝土施工技术便是其中之一。碾压混凝土施工技术的应用效果受坝型选择、库容设计、防渗补水、施工组织、水库选址等诸多因素的影响。某抽水蓄能电站中水库大坝为钢筋混凝土面板堆石坝,最大坝高100.60 m,坝顶高程540.6 m,轴线长度288.6 m,坝体上游、下游面坡比为1∶1.4。大坝正常蓄水位537.50 m,调节库容1634万m3,死水位510.00 m,相应库容431 万m3,调节库容1203 万m3。工程属一等大(1)型工程,主要永久建筑物设计等级为1级,次要永久建筑物设计等级为3级。坝体填筑量为155 万m3,材料可划分为垫层区、特殊垫层区、过渡区、主堆石区、次堆石区、底部反滤层、排水棱体、坝体坡面防护砂浆、坝体上游坡面两油两砂碾层、大坝上游辅助防渗层。水库大坝碾压混凝土基本同时施工,包括常态混凝土、基础灌浆及抗冲磨混凝土同层,涉及工序及基础灌浆与观测仪器埋设之间的干扰因子较多。应全面了解现场施作条件,恰当组织各工序,把控各工序施工质量,具体施工工序如下:

图1 水库大坝碾压混凝土施工工序Fig.1 RCC construction process of reservoir dam

1 施工技术要点

1.1 模板制安

水库大坝选择组合钢模板,外侧、内侧分别为反桁架支撑固定与拉锚筋固定。在底部常态混凝土浇筑时,沿着水平方向进行10#~20#槽钢的预先埋设。在预先埋设槽钢上方利用焊接法设置锚筋。锚筋与槽钢固定连接后,沿着上方伸出拉锚筋,相邻拉锚筋之间距离为60 cm。按照30 cm的间距交替上升反桁架,反桁架下方支撑间距为60 cm。反桁架设置完毕后,逐一连接拉锚筋、反桁架,促使锚筋、反桁架与底部锚筋连接成一个整体。

1.2 仓位拌料

1.2.1 仓位前处理

根据水库大坝设计图纸尺寸要求,利用全站仪在现场测放混凝土浇筑范围线、细部结构控制点,利用红色自喷漆标识点位。点位确定后,利用高压水枪清洁基岩表面,确保基岩表面无污染、无积水、无爆破松动、无风化岩石及断层、破碎带、裂隙密集带等地质破损,利用高压水枪处理砼表面,确保砼表面无积水、出露小石头、乳皮、砂粒及松动集料。

1.2.2 熟料拌和

借助前期准备砼拌和设备进行混凝土熟料拌制。工程坝体内部为三级配碾压混凝土R90150F50,坝体上下游面为二级配碾压混凝土R90200F100W8。拌料过程中,搅拌机保持不间断运转状态,投加骨料、胶凝材料及水与外加剂等液体材料,搅拌90 s后准备卸料[1]。需要注意的是,拌料用水总含盐量应小于5000 mg/L,氯离子含量应小于300 mg/L,拌料用胶凝材料标号应超出425号,储运时间低于3个月且有质量合格证明,拌料用骨料含泥量应小于0.5%,坚固性小于5%,硫酸盐及硫化物含量小于0.5%,吸水率小于2.5%,针片状颗粒含量小于15%。

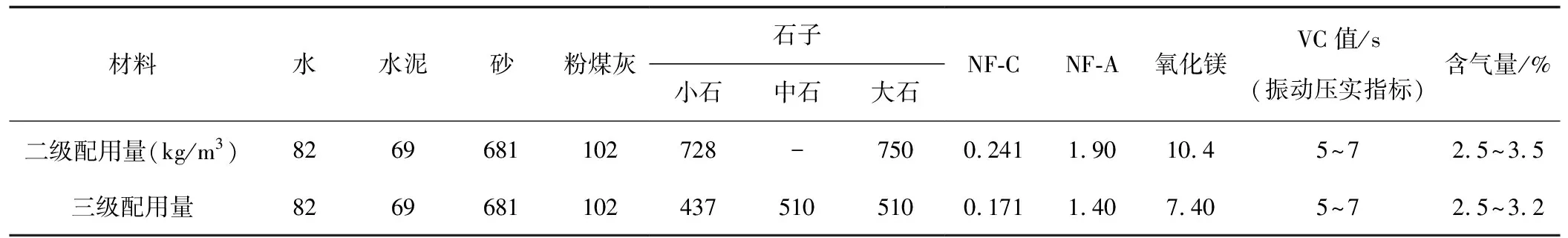

工程碾压混凝土水胶比为1∶0.48,用水量为82 kg/m3,砂率为32%,粉煤灰掺量为60%,氧化镁、NF-A、NF-C等外加剂掺量分别为4.3%、0.8%、0.1%,三级配混凝土石子质量比为小石∶中石∶大石=30∶35∶35。以饱和面干水胶比为依据,得出碾压混凝土单位材料用量,见表1。

表1 碾压混凝土单位材料用量

在碾压混凝土拌料中,应着重控制振动压实指标,为碾压混凝土规范作业做好准备[2]。

1.3 运输入仓卸料

接料。熟料拌和完毕后,利用8台10~15 t自卸汽车运输拌和料。一般自卸汽车需要从拌和机出口先接料50%,向前方移动一段距离后再接剩余50%料,每车运料5~6 m3,运料期间匀速行驶,确保熟料坍落度一定。前一次接料后续发动自卸汽车促使其适当前后晃动,避免骨料在车厢内堆积过高。后一次接剩余混凝土料,避免骨料出现严重离析反应,必要时可在机口设置缓降料斗,确保材料卸除高度在1.5 m以内,避免混凝土骨料在卸料时出现离析。

运输。在自卸汽车运输碾压混凝土过程中应匀速行驶,避免急启动、急刹车等引发混凝土料的离析[3]。控制混凝土材料运输时程小于30 min,避免骨料在长时间运输过程中离析。

卸料。在自卸汽车入仓前,利用专用洗车平台自带高压水枪冲洗车轮[4],确保自卸汽车无污染,按照前期装料顺序分次卸料,每次卸除车载料的50%(3 m3左右)。

1.4 摊铺碾压

摊铺时,沿着水库大坝左右岸坝轴线斜层后退铺筑[5]。基础部位、老混凝土约束部位铺筑层高为1.25 m±0.25 m,铺筑厚度偏差小于3 cm。基础约束区以外最大铺筑高度小于3 m,局部按照2 m分层标高控制,上下层铺筑时间为5~7 d。对于基础强约束区,根据混凝土铺筑块最大边长控制浇筑层高为铺筑块最大边长的0.2倍以内。对于基础弱约束区,控制铺筑层高为混凝铺筑块最大边长的0.2~0.4倍。分条带控制摊铺工程量与混凝土初次凝固时间,条带与坝轴线平行,宽6.5 m±1.5 m。

摊铺后,采取平仓机平仓为主、人工平仓为辅的方式全面平仓,仓厚34~35 cm[6]。

平仓后,按照1.0~1.5 km/h的速度驱动18 t自行式振动碾分条带碾压,碾压密实厚30 cm。在水库大坝体4 m±1 m范围内碾压方向应与水流方向成90°,在局部狭窄无法达到要求时控制碾压方向与水流方向平行,先静止碾压2遍,再振动碾压8遍,每一升程的最后一个碾压层额外静止碾压2遍。在大型模板周边可改用1.2~1.8 T小型振动碾压,先静止碾压2遍,再振动碾压16遍。

1.5 检测分缝

在每一碾压条带作业进入尾声后,按照100~200 m2网格布点,借助核子密度仪进行碾压混凝土容重检测,及时发现弹簧区并处理,确保各碾压区域容重符合要求。确定各碾压区域容重无误后,按照设计要求进行铜止水、橡胶止水的安装。铜止水焊接方式为搭接焊,搭接长3 cm。完成止水安装后,借助切缝机切割2 cm宽横缝,向切割横缝内均匀塞填2 cm厚聚乙烯闭孔塑料板。

1.6 冲毛养护

在碾压混凝土初次凝结后及终凝前,利用高压水枪冲毛混凝土表面,将混凝土表面污物、浮浆、松动骨料清除,促使混凝土表面粗糙度提升,为层面黏结能力增强打下基础。冲毛处理后,将麻袋片(或塑料布)均匀覆盖在碾压混凝土表面,借助水泵抽取下水库水源,持续润湿麻袋片(或利用高压水枪喷雾润湿),直到下一个循环(上一层碾压混凝土开始铺筑)结束。

2 水库大坝碾压混凝土施工效果

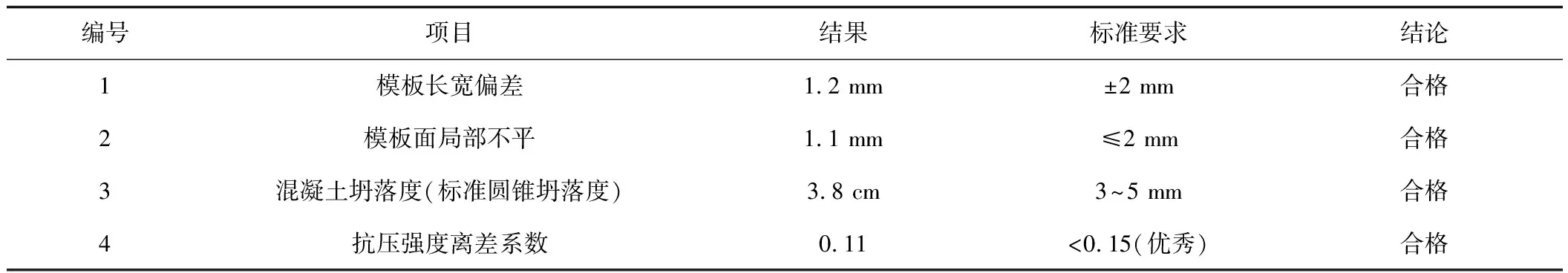

为验证水库大坝碾压混凝土作业质量,在拌和、运输、摊铺、碾压等作业结束后,依据《水工混凝土施工规范》(SDJ207-82)的相关规定实测碾压混凝土各项物理力学指标并进行各层强度特性评定,施工效果见表2。

表2 水库大坝碾压混凝土施工效果

由表2可知,水库堆石坝碾压混凝土长宽偏差、模板面局部不平、混凝土坍落度、抗压强度离差系数均符合《水工混凝土施工规范》(SDJ207-82)的相关规定,说明水库堆石坝碾压混凝土施工效果良好,技术实际应用推广价值较高。

3 结束语

碾压混凝土施工有利于提升抽水蓄能电站水库的建设质量,推动工程建设进度。应根据水库堆石坝的实际情况,科学策划碾压混凝土施工方案,从碾压混凝土施工标准工序着手,综合考虑同层碾压混凝土施作干扰因子,合理组织施工资源,把控不同工序施作质量,确保碾压混凝土按进度保质保量完工。