陶瓷雾化芯基体智能制造技术的探索与实践

葛永能 黄家颖 谭 谈

(江门摩尔科技有限公司,江门 529000)

雾化技术就是借助某种装置将液体分散成微小液滴,在空气中形成烟雾状的气溶胶。雾化技术应用非常广泛,在医疗、美容、工业生产、农业生产、烟草行业等领域发挥着重要作用。

近年来,我国的电子雾化科技发展迅速,但是陶瓷雾化芯先进制造技术仍处于初级阶段,在装备自动化程度、生产过程控制精度等方面均有待提升,不仅对一线人工的依赖比较强,而且无法满足高端产品的生产需求。为适应陶瓷雾化芯产业的发展,改变现有产品结构,我国陶瓷雾化芯制造业必须提高生产过程控制精度及生产装备的自动化程度,实现连续、自动、精细控制,提升产品的可靠性。

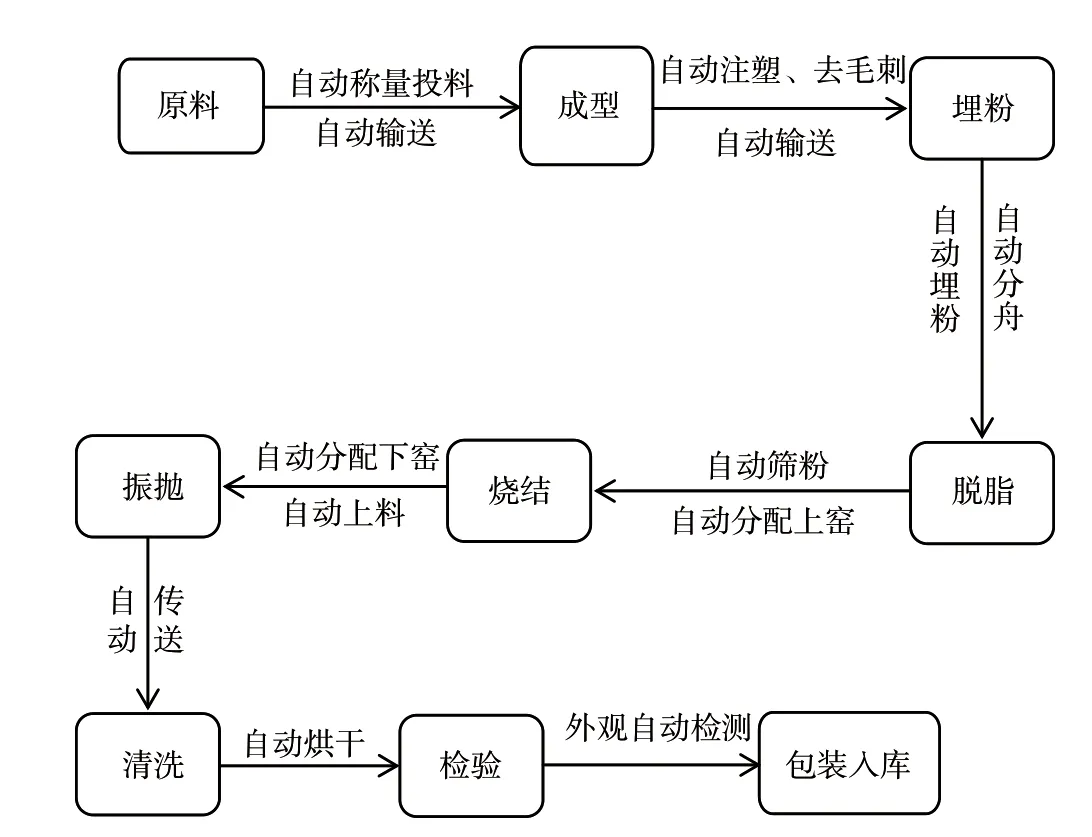

思摩尔国际控股有限公司(以下简称思摩尔)是我国最早的雾化科技研发企业之一,已成为全球领先的雾化科技解决方案提供商,其雾化产品广泛应用于新型烟草、医疗、美容等行业。思摩尔设计建设的年产14 亿颗陶瓷雾化芯基体自动化生产示范线,将实现从原料投料、注射成型、埋粉脱脂、烧结到成品外观检测等工序全自动化精确控制,以满足高精度、高稳定性陶瓷雾化芯基体的生产要求。自动化工艺流程,如图1 所示。

图1 工艺流程图

1 陶瓷雾化芯基体自动化生产装置

1.1 原料自动化投料装置

传统原料投料方式为人工加料,加料效率、及时性、准确性不高,注塑生坯质量不稳定。思摩尔建设的原料自动投料系统主要由料位感应器、计量装置、软连接组件、电气控制系统、储料仓、上料装置和运输轨道等部分组成,通过注塑机台料位感应、自动投料称量系统螺旋给料、轨道小车运输至发出需求信号的设备,实现对原料的全自动计量补给,提升整体加料效率和计量精度[1-2]。

与传统人工称量及投料相比,自动化、数字化原料投料生产装备的加料效率明显提高,降低了人工失误率,加料及时性、准确性达到100%,注塑坯体质量稳定性也得到提升。

1.2 全自动注塑成型及智能分配转运装置

思摩尔采用全自动油压注塑机和自动去毛刺专用装置,实现自动注料、自动取坯、自动去毛刺、自动清洁和温度智能补偿等成型操作。原料在一定温度、压力、射速下注入模具型腔,自然冷却后形成注塑生坯。注塑生坯经自动取坯、去毛刺一体机械手抓取落到料框内,并对其批次性、机台信息进行赋码。满载生坯的料框通过辊道传送至自动叠框机叠框,再由自动导向车(Automated Guided Vehicle,AGV)将料架输送至埋粉工序。

生坯取坯及自动去毛刺一体机械手,如图2 所示。通过注塑生坯全自动成型、取坯、去毛刺及转运装置建设,思摩尔陶瓷雾化芯基体生产线成型至排胶工序实现了无人化操作,降低了人工成本。

图2 生坯取坯及去毛刺机械手

1.3 脱脂工序全自动化装置

思摩尔陶瓷雾化芯基体自动化生产线脱脂装置包括自动混料埋粉系统、自动传送系统、机械手自动上下窑系统、自动脱脂烧结系统、自动筛粉系统和埋烧粉自动收集回流系统等。自动混料系统采用机械手自动添加注塑生坯和埋烧粉进行混料,实现自动埋粉,如图3 所示。注塑生坯与埋烧粉自动混合后分装到载具,由辊道线传送至推板窑进行脱脂烧结[3]。

图3 自动混料系统

脱脂烧结采用连续式推板窑进行生产,推板窑上、下料装置具备来料数据自动识别、有序和定位摆放等功能。下窑处设置取样点,按批次人工进行相关性能测试,测试结果自动输入制造执行系统(Manufacturing Execution System,MES)进行判定。判定异常批次产品自动传送至异常产品暂存仓由人工分析处理,合格产品流转至自动筛粉装置。

自动筛粉系统如图4 所示,可实现粉料分离。该系统同样具备来料信息管理功能,埋烧粉批次信息自动识别、收集、传送、回流至自动混料处循环使用。粉料分离完成后,陶瓷基体流转至智能立体仓,待MES 系统下达高级计划调度(Advanced Planning Scheduling,APS)指令传送到下一工序。

图4 自动筛粉系统

通过全自动化装置建设后,思摩尔陶瓷雾化芯基体脱脂生产工序可实现无人化操作。与传统人工摆盘、埋粉、上下窑装舟、转运操作相比,脱脂工序可减少70%用工,生产效率提高180%,生产成本大幅下降,作业环境得到改善。

1.4 烧结至振抛清洗烘干全自动化装置

烧结工序采用全自动推板窑进行连续性生产。来料通过辊道自动运输、全自动数料机、装叠舟机按设定重量和数量进行装舟、叠舟,再通过辊道输送进入烧结推板窑按照工艺温度烧结。烧结温度可根据批次试烧信息系统自动调控。烧结后,使用机械手抓取烧结舟将产品倒入载具料篮内,自动输送到振抛清洗烘干一体机,如图5 所示。振抛粉与基体自动分离后,粉自动输送到回收系统,重复利用。产品烘干后自动进入线边缓存库架,性能测试合格的产品调库出库,通过轨道输送到下一外观检验工序,不合格产品则等待人工分析处理。

图5 自动振抛清洗烘干一体化装置

本工序主要建设完成智能仓储系统、辊道自动输送系统、全自动数料机、自动装叠舟机、烧结推板窑自动上下窑、自动振抛清洗烘干系统、振抛粉回收储存系统等,实现了无人化操作。

1.5 外观缺陷在线自动检测装置

思摩尔与光子科技公司共同研发了不同于传统工业视觉技术的多孔陶瓷雾化芯基体外观缺陷在线检测装置,如图6 所示。此系统采用复合神经网络算法构架,只需通过标准学习就可以得到一个强大的模型。视觉检测系统共采用6 套高速动态工业相机配套光学系统对要检测的产品进行图像抓取,带图形处理器(Graphics Processing Unit,GPU)加速的高速工业计算机和软件系统进行实时分析处理,检测陶瓷雾化芯产品6 个面的缺料、裂纹等瑕疵。

图6 外观在线检测装置图

陶瓷雾化芯基体外观缺陷在线检测装置建设完成后,思摩尔陶瓷雾化芯基体成品分拣工段将减少90%人工,外观分析效率和分拣质量将得到进一步提升,生产成本下降。

1.6 智能化建设思考

思摩尔陶瓷雾化芯基体自动化生产线建设已借助自动化设备、软件信息系统的联动实现原料料位、注塑成型参数、烧结温度曲线等关键参数的在线检测、智能化调整,实现陶瓷雾化芯基体成品外观的在线检测,通过数字化、信息化、智能化转型升级,提升管理效率,降低制造成本。但是在智能化建设过程中仍遇到很多瓶颈,如振抛清洗后产品孔隙率和导油率等关键性能在线检测难以实现、高温烧结条码自动识别可靠性低、烧成基体表面凹凸不平自动检测识别难度大,导致不能全部取代人工作业。因此,建设的陶瓷雾化芯基体自动化生产线距离智能化生产还有一定差距。

2 智能制造技术在陶瓷雾化芯基体生产中应用的主要瓶颈

2.1 振抛后孔隙率、导油等性能无法实现在线检测

现有陶瓷雾化芯基体振抛清洗烘干工序实现自动上料、自动入库,基体孔隙率、导油等性能检测合格后才能出库。但是,目前孔隙率、导油等检测主要依靠人工取样测试,检测效率低,无法做到实时反馈和建立反馈机制。行业内还没有应用相关自动化检测设备,也缺少核心技术支撑,因此振抛后基体出库还需要人工参与调库,无法实现智能化。如果孔隙率、导油等关键技术参数能够实现在线检测,并反馈给后端调控,那么振抛清洗烘干后基体从入库、出库到外观检验工序即可实现全自动化、智能化生产,进一步提高生产效率[4-5]。

2.2 耐高温编码自动识别可靠性低,批次追溯难度大

思摩尔陶瓷雾化芯基体自动化生产线铺设SAP、数据采集与监视控制(Supervisory Control And Data Acquisition,SCADA)、MES 等软件系统,实施各生产工序的联网运行,实现生产过程的全过程监控与管理。目前,烧结段由于温度较高,编码材料不耐高温,或随烧结次数增加,编码逐步淡化、模糊,扫码自动识别可靠性低,导致批次追溯难度大,是建设陶瓷雾化芯基体制造企业智能追溯系统的主要瓶颈。

2.3 基体表面凹凸不平,自动识别难度大

思摩尔与光子科技公司共同研发了多孔陶瓷雾化芯外观在线检测系统,基本实现了陶瓷雾化芯产品6 个面的缺料、裂纹等瑕疵的自动化检测。但是,受光源类别、精度等影响,陶瓷雾化芯基体丝印面出现的凹凸不平问题目前还无法准确检测,需要人工进行辅助判定。如果漏检,将对后段丝印造成质量影响。因此,如何提高丝印面凹凸不平瑕疵的检测精度,是陶瓷雾化芯基体外观全自动化检测建设面临的一大挑战。

3 促进我国陶瓷雾化芯基体智能制造发展的对策建议

3.1 加强关键核心技术攻关

我国陶瓷雾化芯行业的在线检测设备起步较晚,为加快产业技术升级,应大力推动陶瓷雾化芯材料行业在线检测设备核心、关键技术的攻关。以中国制造2025 为突破口,从硬件和软件两个方面制定合理有效的创新能力提升策略,形成持续效应,包括陶瓷孔隙率、导油、外观缺陷等在线检测设备的研发投入保障、高水平科技成果培育、配套设施建设等,实现制造业竞争优势由传统要素向高新技术的转型。

3.2 加大耐高温条码材料研发投入

加大耐高温、适用陶瓷雾化芯基体生产的条码材料的研发投入,提升条码识别可靠性,实现对生产物流系统和生产设备接口的集成、统一调度和监控。基于生产批次,通过条码系统关联制品物料在生产全过程的信息记录,支撑订单执行进度追踪与质量过程的数据追溯[6]。

3.3 大力培养智能制造技术人才

从创新管理、科研与人才激励、科技创新经费保障等方面建立一系列有效的管理制度,实现智能制造人才队伍建设上的突破。通过定期培训提高人员的劳动技能,以不断适应制造业变革所需要的技能要求,维护智能制造型企业自动化设备的正常运行。

4 结语

思摩尔陶瓷雾化芯基体生产线在自动化、智能化建设程度上虽然已经处于国内领先地位,但是仍然存在很多问题,距离智能化生产还有一定差距。文章提出的振抛清洗后基体孔隙率、导油等性能无法实现在线检测、出库无法智能化、条码自动识别可靠性低、批次追溯难度大、丝印面凹凸不平以及瑕疵自动识别难度大,是影响陶瓷雾化芯基体智能制造的主要因素。基于此,提出针对性的对策建议,以推动我国陶瓷雾化芯智能制造技术的快速发展。