椭圆截面战斗部破片飞散特性研究

解文辉,乔立刚,徐全振,魏许昌

(重庆红宇精密工业集团有限公司, 重庆 402760)

0 引言

随着高超声速飞行器技术的发展,为了适应高超声速飞行环境,该类飞行器截面多采用非回转体的扁平化结构,为提高该类武器系统有效载荷空间的利用率,其战斗部截面也往往采用与飞行器截面相适应的非圆截面结构[1-3]。由于非圆截面战斗部和传统的圆形截面战斗部结构不同,其能量释放特性也将与传统战斗部存在明显差异,为了掌握非圆截面战斗部作用原理及毁伤特性,近年来,国内多位学者开展了非圆截面结构战斗部的技术研究工作。

薛再清等[4]通过数值模拟研究了小锥角椭圆截面战斗部破片速度分布规律,给出了小锥角椭圆截面战斗部破片初速的计算公式。杨祥等[5-6]采用数值模拟方法,得到了椭圆截面战斗部壳体破片径向初速分布规律。邓宇轩等[7]通过数值模拟椭圆截面自然破片战斗部壳体的膨胀断裂过程,研究了不同起爆方式、不同长短轴比和不同装填比对椭圆截面战斗部径向破片速度分布的影响。张广华等[8]通过数值模拟研究了非圆截面装药结构在不同起爆方式下的释能特性,得到了起爆方式对爆轰波形演变、破片质量、破片初速的影响规律。姜斌等[9]采用数值仿真分析了椭圆形的扁率对破片加速过程的影响,并基于一维等熵流体理论,对椭圆形截面长轴和短轴方向破片的驱动过程进行了分析。李振铎等[10]和李翔宇等[11]通过试验研究了D型预制破片战斗部的破片能量分布特性,得出双端面偏心起爆是D型战斗部的最优起爆方式。魏海洋等[12]基于14.5 mm弹道枪开展了椭圆截面弹体对2Al2铝合金的斜侵彻试验,建立了椭圆截面弹体侵彻弹道模型,分析了椭圆截面弹体长短轴之比、绕弹轴旋转角度、弹体撞击速度对侵彻弹道的影响。刘子豪等[13]开展了椭圆截面弹体侵彻半无限厚混凝土试验,分析了弹体头部阻力变化规律,建立了椭圆截面弹体正侵彻深度模型。王浩等[14]开展了椭圆截面截卵形刚性弹体正贯穿加筋板剩余速度研究,分析了弹体侵彻过程中的能量耗散,得到了椭圆截面弹体剩余速度和弹道极限速度预测公式。综上所述,国内在非圆截面战斗部相关技术方面开展了大量的研究工作,其中,在椭圆截面杀伤战斗部的相关研究中,其关注点主要集中在战斗部破片初速方面,对破片分布特性的研究较少,并且其研究方法也多是采用数值模拟方法,试验研究相对较少。

本研究中以椭圆截面全预制杀伤战斗部为研究对象,利用仿真软件开展了不同长短轴之比(a/b)的椭圆截面战斗部破片飞散过程数值模拟,得到了破片飞散方向特性及破片速度沿周向分布规律,在此基础上,开展了椭圆截面战斗部破片飞散特性试验,试验结果和数值模拟结果相吻合,研究结果可以为椭圆截面战斗部工程设计及应用提供参考。

1 战斗部模型

本文中研究的椭圆截面战斗部的截面形状如图1所示,定义长轴方向为方位角0°,短轴方向为方位角90°,椭圆上任一点与椭圆中心的连线和椭圆长轴的夹角为方位角θ。由于自然破片战斗部的壳体破裂过程存在较大随机性,试验及仿真中不易得到准确的试验数据,为此,本研究中战斗部类型选用了全预制破片战斗部。

2 数值模拟

2.1 计算模型

计算模型采用椭圆截面全预制破片战斗部,其壳体及装药截面形状均为椭圆形,壳体采用铝合金,破片类型为钢制立方体,起爆方式为端部单点起爆。为获取不同结构椭圆截面战斗部破片分布特性规律,建模时,通过将短半轴b固定,改变长半轴a的大小来改变a/b值,从而得到不同的计算模型。考虑实际应用中椭圆长短轴情况,a/b取值范围选择如下:1.0、1.2、1.4、1.6、1.8。由于b固定,故各计算模型中,破片数量和战斗部整体质量全部不同。

计算模型采用三维全模型,计算采用流固耦合算法,其中炸药采用欧拉算法,预制破片和壳体采用拉格朗日算法,并建立空气有限元模型包覆战斗部模型,计算模型中所有材料参数均采用软件自带材料模型。

计算模型见图2所示。

2.2 计算结果及分析

2.2.1破片飞散过程

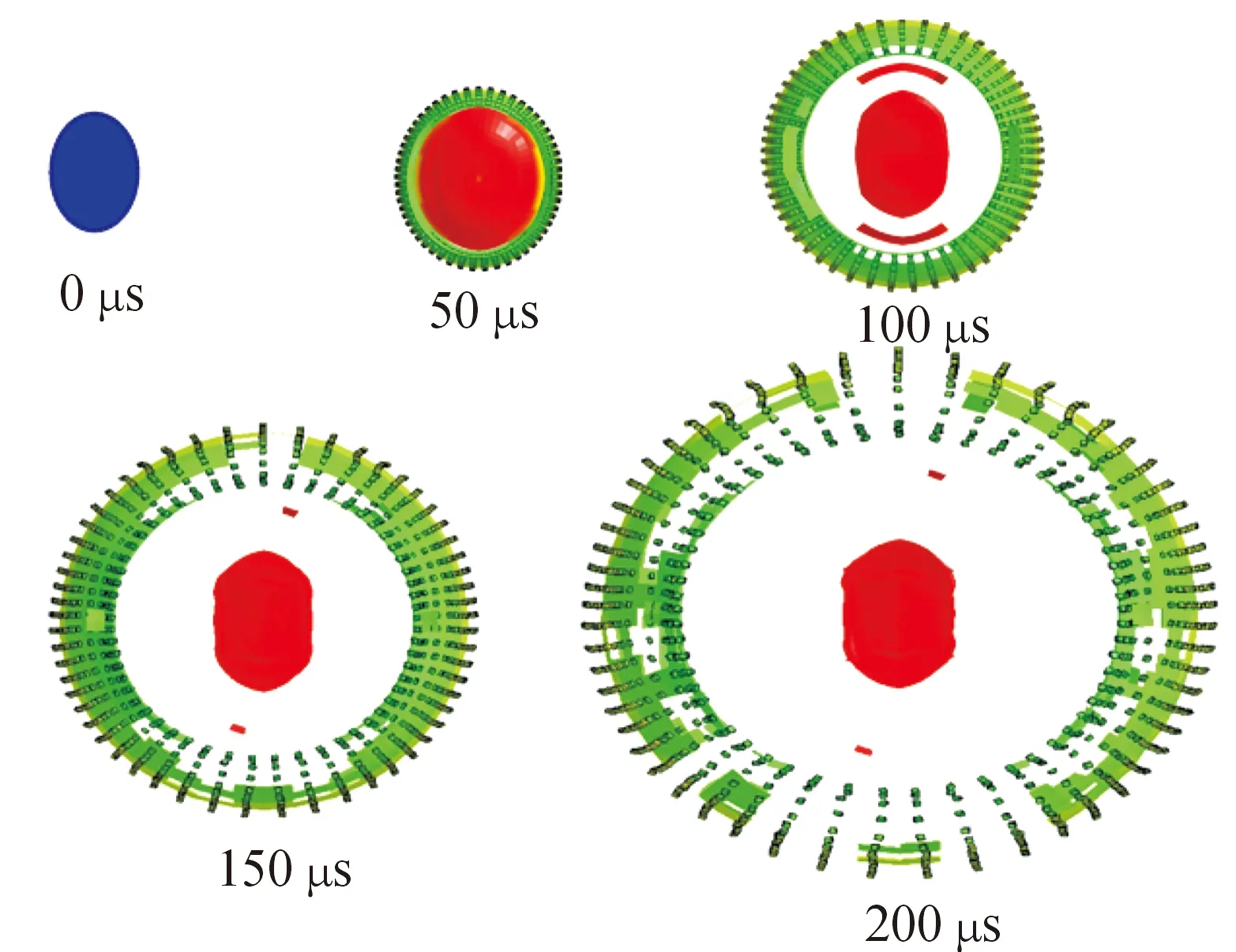

战斗部起爆后,破片在冲击波以及高压爆轰气体作用下,逐渐加速向外飞散,典型工况战斗部(a/b=1.4)爆炸驱动破片飞散模拟过程见图3、图4所示。

图3 破片沿轴向飞散过程Fig.3 Fragment scattering process along the axial direction

图4 破片沿径向飞散过程Fig.4 Fragment scattering process along the radial direction

从图3破片沿轴向飞散过程计算结果可以看出,起爆50 μs后,战斗部壳体已经破裂,端盖向两端飞出,此时破片近似呈圆柱形向外飞散;到100 μs以后,端盖继续向两端飞散,破片呈现明显腰鼓形向外飞散,表明中间部位的破片速度明显高于两端的破片速度,造成这一现象的原因主要是受端部稀疏波影响,作用在端部破片上的爆轰压力低于中部位置破片上的爆轰压力。

从图4破片沿径向飞散过程计算结果可以看出,在起爆50 μs时刻,破片按原椭圆截面特点,近似呈椭圆状向外飞散;到100 μs时刻,短轴方向破片和长轴方向破片距爆炸中心距离基本相当,破片近似呈圆形向外飞散;到150 μs以后,短轴方向破片距爆炸中心距离已经超出长轴方向破片,破片近似呈和原椭圆结构转置90°状态的椭圆状向外飞散,表明短轴方向的破片速度明显高于长轴方向的破片速度。造成这一现象的原因主要和战斗部中爆轰波传播及壳体破裂过程有关:椭圆截面战斗部内部爆轰波先与短轴方向壳体相互作用,后向长轴方向汇聚,最终在长轴方向汇聚时爆轰波峰值压力明显增大,导致长轴方向壳体先发生断裂,断裂后壳体内部高压爆轰产物迅速向外泄露,爆轰产物对破片的驱动能力急剧下降,长轴方向破片受爆轰驱动时间较短,而短轴方向破片受爆轰驱动时间较长,故短轴方向破片速度高于长轴方向破片速度。

2.2.2破片速度

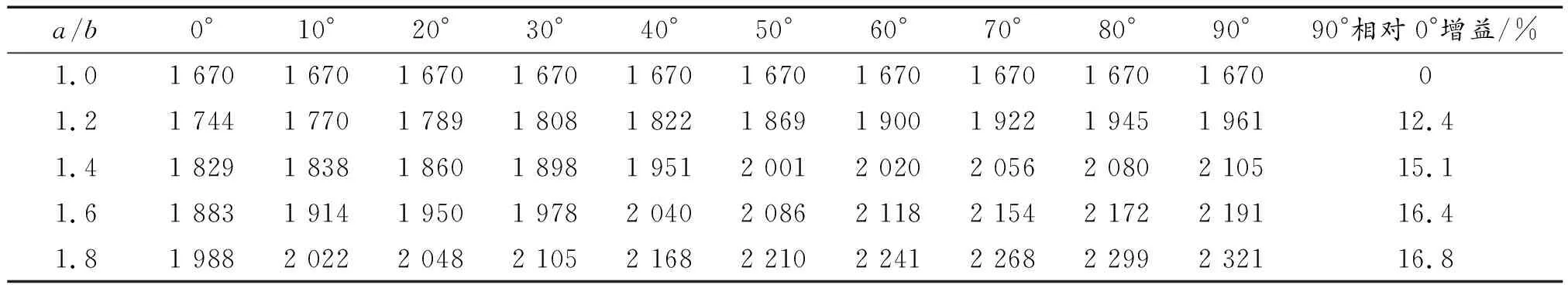

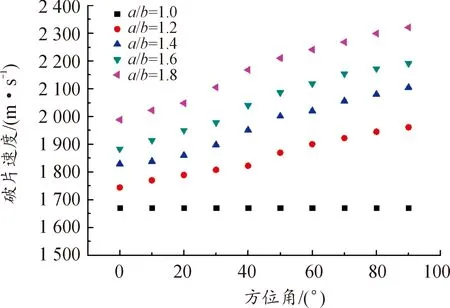

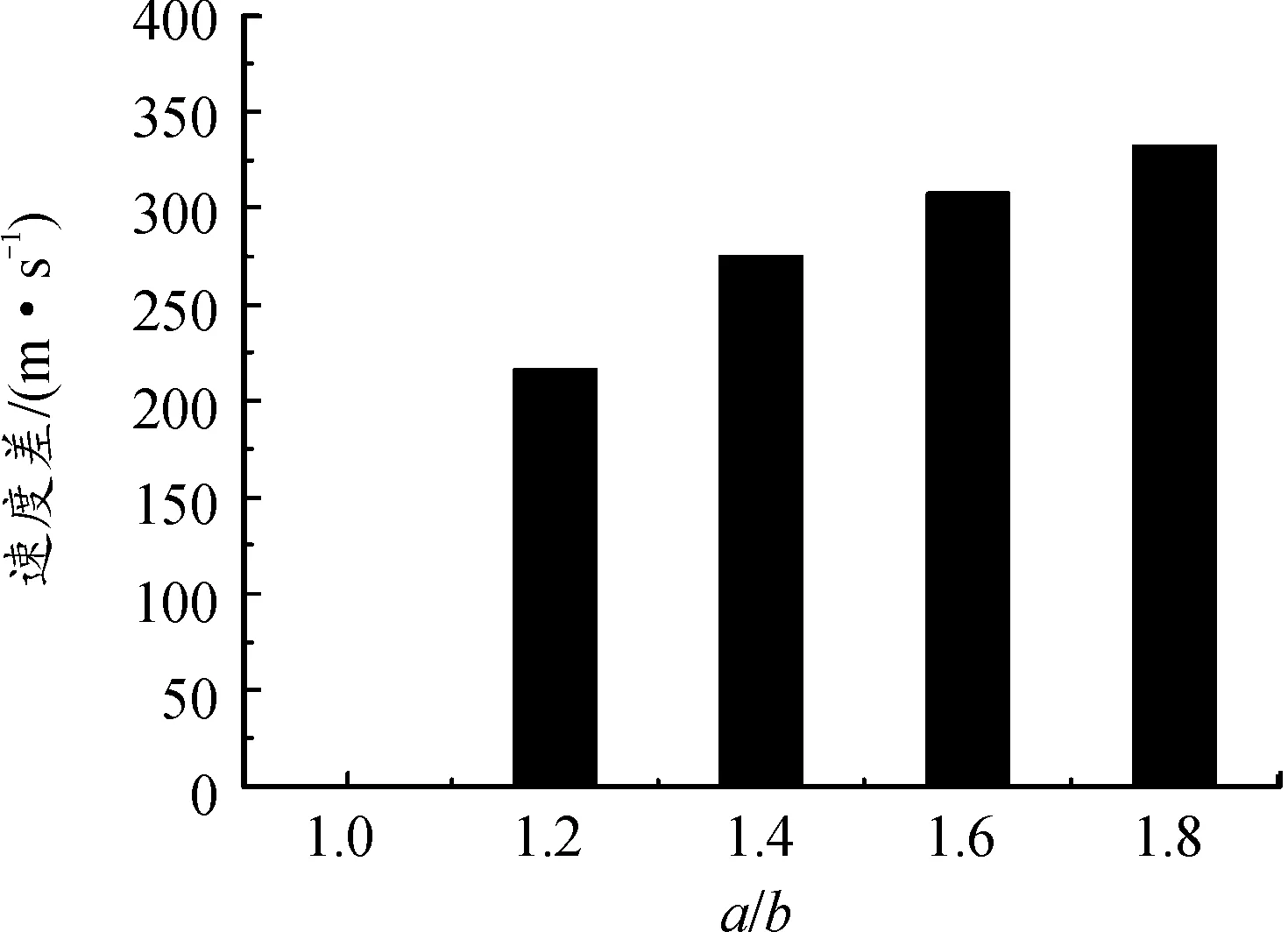

在不同a/b战斗部上,取距离端部相同位置处的一圈破片,在0°~90°方位角范围内,每间隔10°取一个观测点,得到该圈破片在速度稳定后的破片速度、长短轴方向速度差见表1及图5、图6所示。

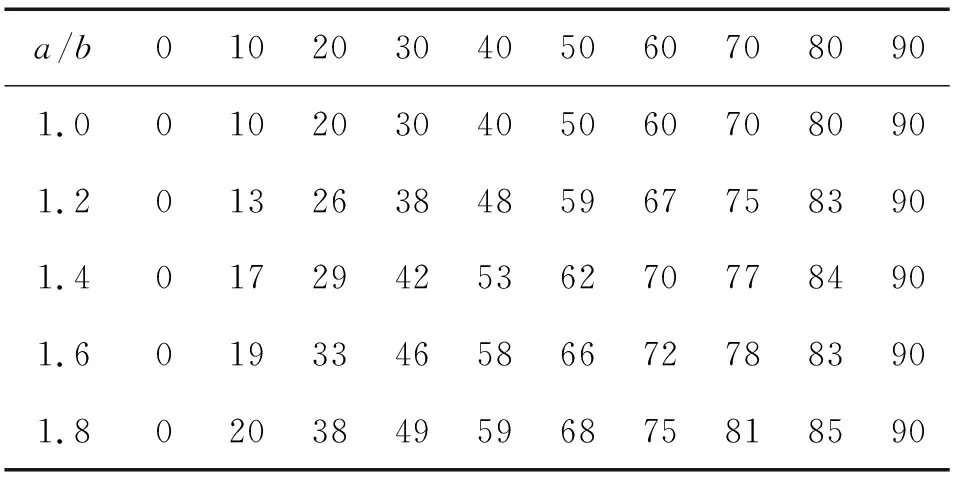

表1 不同方位上破片初速计算结果

图5 不同方位上破片速度计算结果Fig.5 Calculation result of fragment velocity in different directions

图6 不同a/b战斗部长短轴上的破片速度差计算结果Fig.6 Calculation result of fragment velocity difference along long axis and short axis with different warhead

从计算结果可以看出,椭圆截面战斗部破片速度随着方位角增大而增高,在长轴方向上破片速度最低,短轴方向上破片速度最高,且随着a/b的增大,短轴方向相对长轴方向的破片速度增益越大,表明长短轴方向上的破片速度差和战斗部结构关系密切。

2.2.3破片飞散方向

在不同截面战斗部上,取距离端部相同位置处的一圈破片,在0°~90°方位角范围内,每间隔10°取一个观测点,得到破片速度稳定后的破片飞散方向见表2及图7所示。

表2 不同方位破片飞散方向

图7 不同方位破片飞散方向Fig.7 Fragment scattering direction in different direction

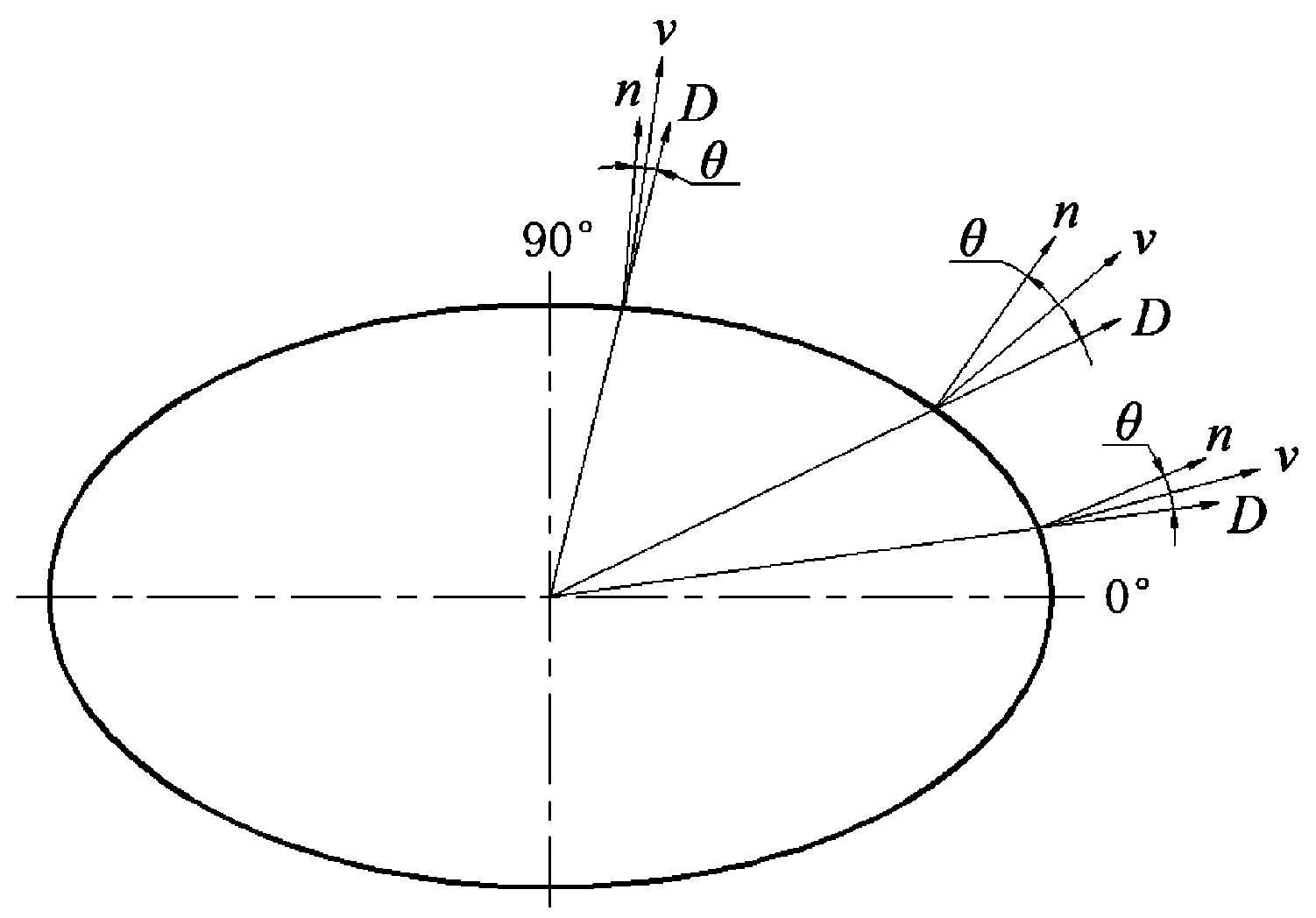

从计算结果可以看出,对于圆形截面战斗部(a/b=1.0),其破片飞散方向和其所处破片方位角重合,即破片是沿着其表面法线方向向外飞散。但对于椭圆截面战斗部,其破片飞散方向全部存在向短轴方向偏离的趋势,偏转趋势为先增大后减小,且随着a/b增大,偏离程度增大,由此会造成长轴方向破片分布密度小、短轴方向破片分布密度大的现象,且a/b越大,密度差越大。分析产生该现象的原因,主要和破片所在位置壳体初始表面法线方向有关。图8为椭圆上不同方位处表面法线与爆轰波方向示意图,从图8可以看出,从长轴方向起,壳体表面法线方向n全部向短轴方向偏转,其和爆轰波传播方向D始终存在一个夹角θ,且夹角θ为先增大后减小。根据Shapiro理论[15],当壳体表面法线与爆轰波传播方向存在夹角时,破片飞散方向v因爆轰波传播方向而偏离壳体法线方向,最终向爆轰波传播方向偏转一个偏转角。由于除0°和90°外的所有法线均是向短轴方向偏转,故破片最终飞散方向也均是向短轴偏转,由此导致短轴方向破片分布密度明显大于长轴方向破片分布密度,且随着a/b增大,长轴方向θ越大,因此长轴方向破片偏转越明显,长轴和短轴方向破片分布密度差异越大。

图8 椭圆表面法线与爆轰波方向夹角Fig.8 The angle between the normal line of ellipse surface and the direction of detonation wave

3 试验

3.1 试验设计

为了验证数值模拟结果,进行了椭圆截面战斗部破片飞散特性试验。

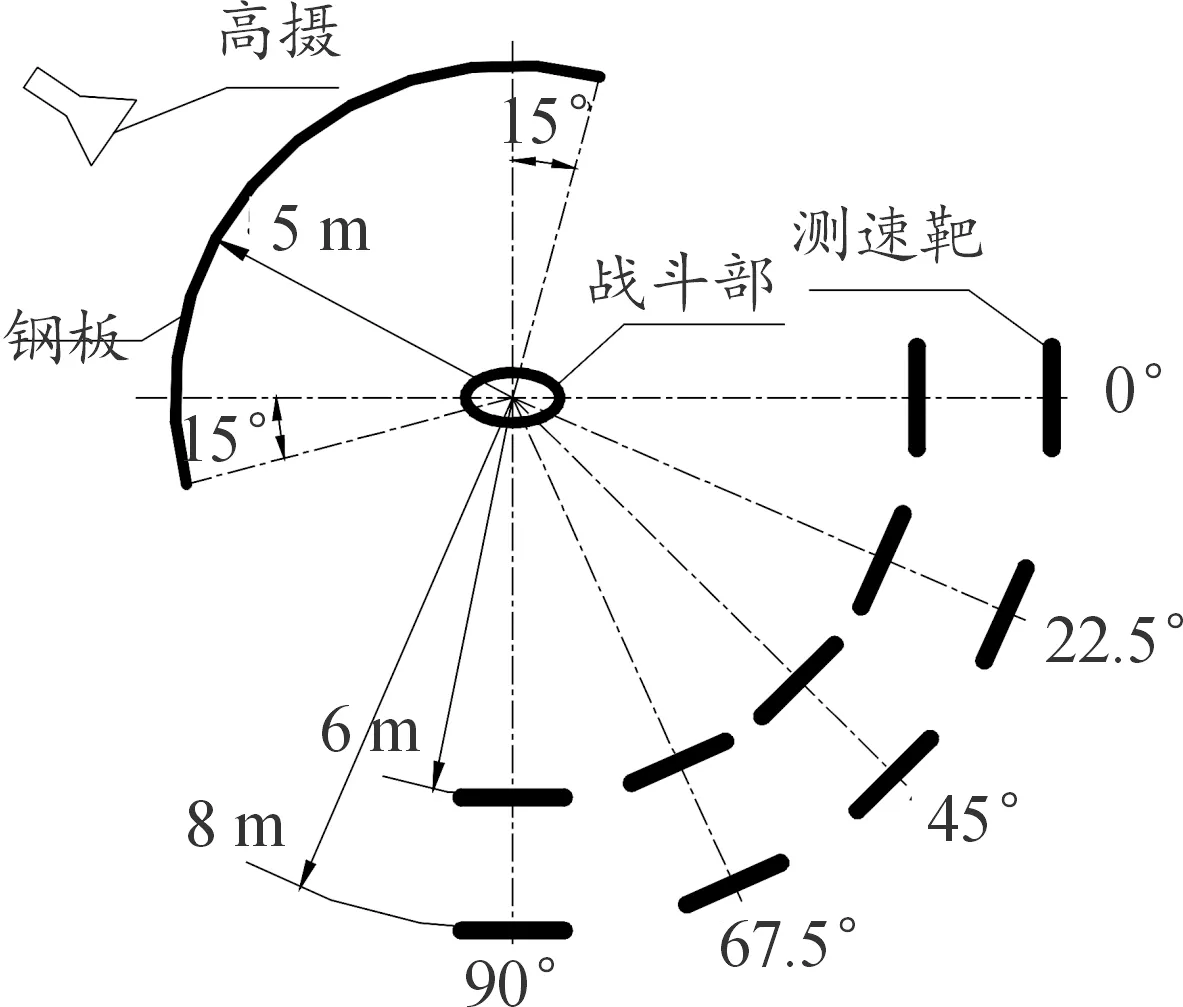

试验战斗部壳体及装药截面形状均为椭圆形,壳体采用铝合金,外置钢制立方体破片,采用端部中心单点起爆。战斗部分为2种状态:a/b分别为1.2和1.8,每种状态各1发。战斗部结构示意图及实物照片见图9、图10所示。试验布置见图11所示。

图9 战斗部结构图Fig.9 The structure of warhead

图10 战斗部照片Fig.10 The photo of warhead

图11 试验布置Fig.11 Setup of test

在距战斗部中心5 m的半径上,从椭圆任一长轴方向-15°起,布置120°的6 mm钢板,用于测试破片分布密度;在6 mm钢板背面,布置1台高速摄像机,用于拍摄破片撞击钢板时产生的火光以直观判断破片速度及破片分布密度;从椭圆另一长轴方向起,在半径6、8 m的距离上,分别在0°、22.5°、45°、67.5°、90°方位上布置测速靶网,用于测试不同方位破片速度。

3.2 试验结果

3.2.1破片速度

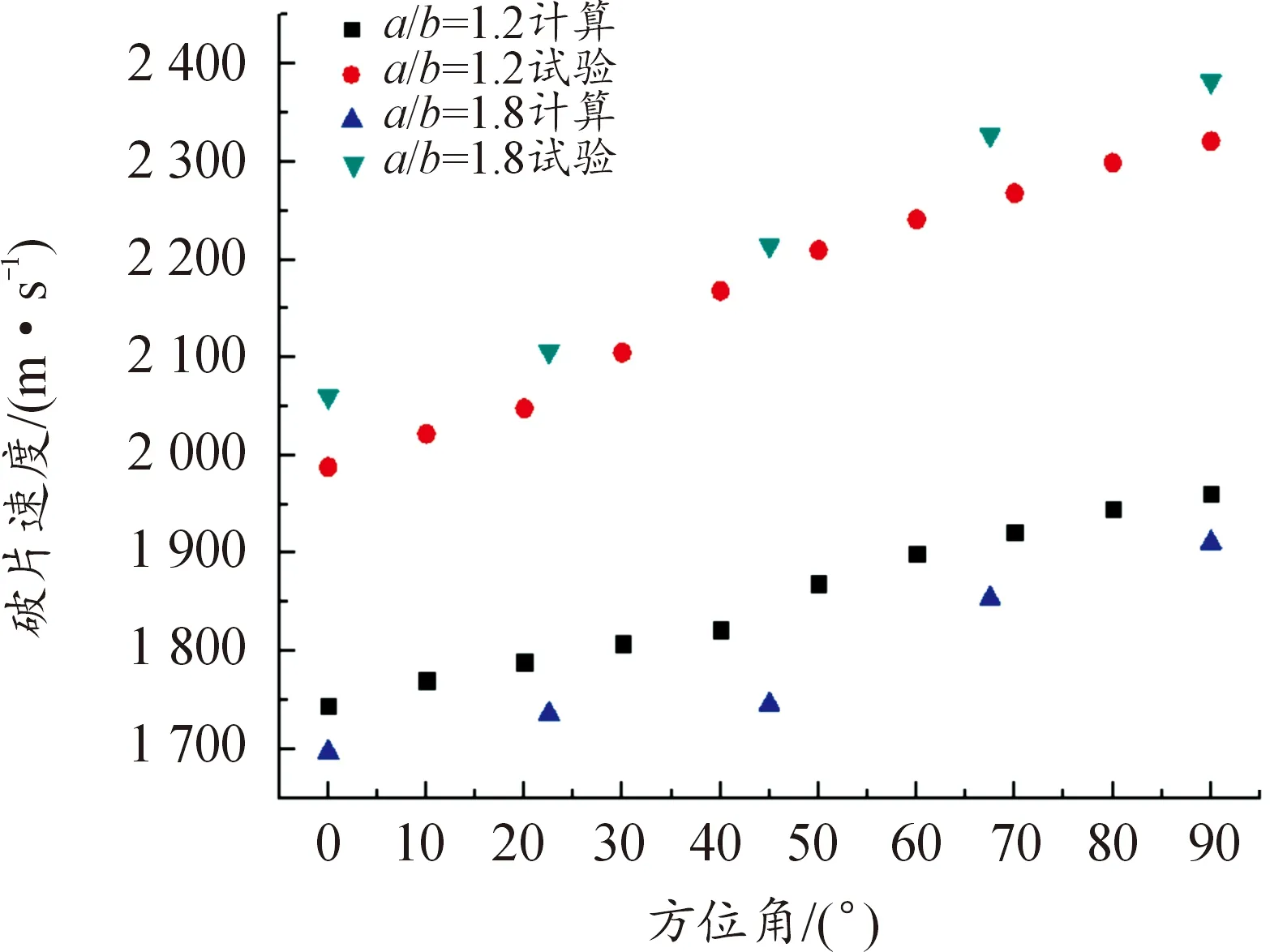

试验后,测试得到2发战斗部在不同方位上的破片初速见表3所示,并将其和计算结果进行了对比,见图12、图13所示。

从试验结果可以看出,在破片初速方面,2发战斗部均表现出长轴方向破片速度低、短轴方向破片速度高的特性,且随着a/b的增大,短轴方向相对长轴方向的破片速度增益越大,试验结果和计算结果吻合性较好。

表3 破片速度测试结果Table 3 The test result of fragment velocity (m·s-1)

图12 破片速度试验结果和计算结果对比Fig.12 Comparison of test results and calculation results of fragment velocity

图13 破片速度差试验结果和计算结果对比Fig.13 Comparison of test results and calculation results of fragment velocity difference

3.2.2破片分布特性

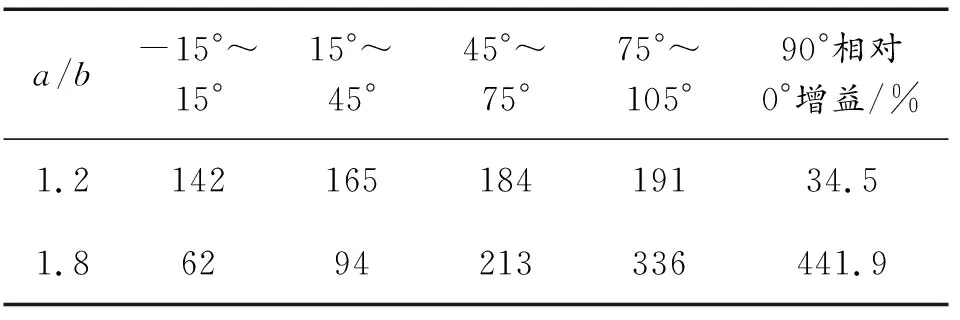

试验后,以每30°为一个区间,通过钢板上的破片穿孔数,统计战斗部爆炸后在每个区间内的破片数见表4所示。

表4 破片分布测试结果(枚)

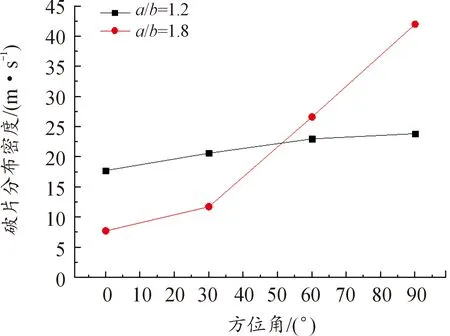

每个区间的破片数除以区间面积,得到每个区间的破片平均密度,将其视为区间中心位置所对应方位角处的破片分布密度,2发战斗部在不同方位上的破片分布密度对比见图14所示。

从试验结果可以看出,在破片分布方面,2发战斗部均表现出长轴方向分布密度小、短轴方向分布密度大的特性,且随着a/b的增大,短轴方向相对长轴方向的破片分布密度增益越大。该分布特性和计算结果相吻合。

图14 不同战斗部在不同方位上的破片分布密度Fig.14 The distribution density of fragment in different direction with different warhead

3.2.3高速摄影结果

典型战斗部(a/b=1.8)试验后破片在靶板上穿孔过程高速摄影照片见图15所示。

图15 破片在钢板上的穿孔过程高速摄影照片Fig.15 The high-speed photo of fragment hole in steel plate

从图15可以看出,破片先到达短轴方向的靶板,后到达长轴方向的靶板,表明短轴方向破片速度高、长轴方向破片速度低;破片在短轴方向上的穿孔明显数量明显大于长轴方向,表明短轴方向破片分布密度大、长轴方向破片分布密度小。高速摄影结果验证了测试数据的准确性。

4 结论

采用数值模拟的方法,开展了椭圆截面战斗部破片飞散特性研究,并针对数值模拟结果进行了试验验证,试验结果和数值模拟结果相吻合,研究得到如下结论:

1) 椭圆截面战斗部具有长轴方向破片速度低、短轴方向破片速度高的特点,且随着a/b增大,短轴方向相对长轴方向的破片速度增益越大,在a/b=1.8条件下,短轴方向相对长轴方向的破片速度增益可以达到15%以上;

2) 椭圆截面战斗部具有短轴方向破片分布密度大、长轴方向破片分布密度小的特点,且随着a/b增大,短轴方向相对长轴方向的破片分布密度增益越大,在a/b=1.8条件下,短轴方向相对长轴方向的破片分布密度增益可以达到440%以上;

3) 研究结果表明,椭圆截面战斗部在短轴方向破片速度高、分布密度大,即其具有在短轴方向毁伤增强的典型特点,因此在椭圆截面战斗部应用时,应考虑采用椭圆截面的短轴方向作为打击目标的主要方向。