页岩气井压裂交变载荷水泥环密封能力研究*

刘 奎 丁士东 初永涛 刘仍光

(页岩油气富集机理与有效开发国家重点试验室;中石化石油工程技术研究院有限公司)

0 引 言

页岩油气开发对全球能源格局产生了较大影响。我国页岩油气资源潜力大,可采储量位于世界前列。近年来,我国的页岩气开发取得了较大进步,形成了多个较大的页岩气区块。页岩气开发过程中的井筒环空带压问题对页岩气安全高效开发产生了较大影响[1-2]。开发初期,涪陵页岩气区块的环空带压井比例达到75.8%,威荣页岩气区块的环空带压问题也较严重[3-4]。

页岩气井环空带压问题主要发生在水力压裂后的开采阶段。关于页岩气井环空带压问题的研究主要集中在压裂对水泥环密封能力的影响及控制方法方面,并取得了较好的效果。郭雪利等[5-7]认为压裂套管内压及温度应力引起的水泥环塑性变形是水泥环密封失效的主要影响因素;初纬等[8-9]研究了套管内压变化引起的环空界面应力变化及微环隙产生的机理,评估了套管-水泥环-围岩组合体在内、外压变化下的完整性和稳定性;刘硕琼等[10]则通过对压裂过程中水泥环周向应力的计算,认为其周向拉伸破坏是水泥环密封失效的主因;杨广国等[11]考虑地层岩石约束的影响,采用试验证实套管内压增大不会造成水泥环的周向拉伸破坏;刘仍光等[12-13]则通过测试水泥环承受多周期循环载荷,模拟页岩气井多级水力压裂,结果显示,虽然压裂过程中水泥环应力未达到其屈服极限,但水泥石在循环载荷作用下产生的较大残余应变将造成水泥环界面密封失效。现有研究结果显示,通过在水泥浆中增加弹韧性材料能够显著降低水泥环的应力状态并降低水泥环密封失效的风险。

基于压裂造成水泥环界面密封能力失效的问题,工程上除了采用弹韧性水泥浆体系外,还采用环空加压固井工艺以提高水泥环密封能力,并且现场应用也取得了较好的效果[14]。但是,考虑循环载荷作用下水泥石力学性能变化并定量分析环空加压对固井水泥环密封能力影响的研究尚属空白,工程上亟需环空加压固井提升压裂后水泥环密封能力的理论支撑和行之有效的计算方法,使环空加压固井工艺实现定量化计算和全面推广。为此,笔者针对现场亟需的环空加压固井工艺中加压值的定量计算方法进行研究,考虑压裂循环载荷作用下水泥环的残余应变,建立了压裂后水泥环界面的径向应力计算模型,并以径向应力作为水泥环密封能力的判定依据,研究成果对油气井环空加压固井工艺设计与施工具有指导意义。

1 水泥环密封失效机理及防气窜固井工艺

1.1 水泥环力学状态

页岩气开发需要水力压裂作业以沟通井眼与地层,达到效益开发的目的。由于页岩气井压裂作业级数多、套管内流体压力变化大,该变化的压力将在水泥环内、外界面形成较大的径向应力载荷。压裂过程中环空水泥环承受较大的周期载荷作用,对水泥环界面及本体的密封完整性产生了较大影响。套管内压变化时的水泥环应力状态分析模型如图1所示[15]。

图1 套管-水泥环-地层系统力学分析模型Fig.1 Mechanical analysis model of casing-cement sheath-formation system

套管内压变化时,套管、水泥环和地层岩石的位移计算式如下:

(1)

(2)

求解方程组(2)可得套管内压变化时水泥环内、外界面径向应力为:

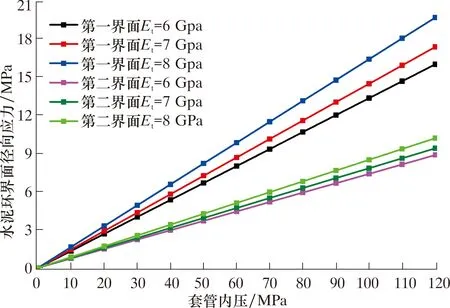

(3)

基于目前国内页岩气井井身结构数据,产层井径为215.9 mm,生产套管外径为139.7 mm,生产套管壁厚为12.34 mm。考虑不同页岩气区块固井水泥浆体系的差异,水泥环弹性模量分别设定为6、7和8 GPa,压裂过程中套管内压值变化范围为0~120 MPa。套管内压变化过程中,水泥环内、外界面径向应力计算结果如图2所示。从图2可以看出:水泥环界面径向应力与套管内压变化值呈线性增加关系;套管内压变化时第一界面径向应力远大于第二界面径向应力;水泥环弹性模量越小,相同套管内压变化下水泥环界面径向应力越小。

图2 不同弹性模量下水泥环界面径向应力与套管内压变化关系曲线Fig.2 Variation of radial stress of cement sheath interface with casing internal pressure under different elastic moduli

1.2 水泥环密封失效原因

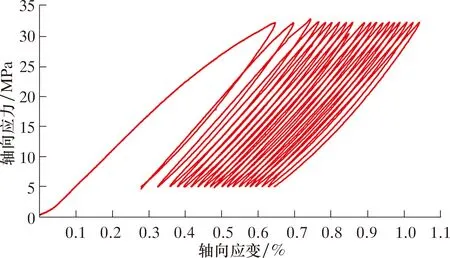

如果将水泥环视为弹塑性材料,则载荷使水泥环应力达到其屈服极限时将发生不可逆的塑性变形,从而导致界面产生微环隙,失去密封能力。通过测试水泥石的力学性能,水泥石强度均大于25 MPa。从图2可以看出,套管内压变化造成的界面径向应力未达到水泥石的强度极限,不会发生塑性变形。但现场实际数据及室内试验均表明,多级压裂将造成水泥环界面密封失效。通过测试得到循环加载时水泥石应力-应变曲线[13],如图3所示。由图3可知,即使水泥石承受的载荷远低于水泥石的强度极限,其仍将产生较大的残余应变,且随着载荷循环次数的增加,残余应变也增大。

图3 水泥石循环加载条件下的轴向残余应变测试结果Fig.3 Axial residual strain test result of hardened cement under cyclic loading

页岩气井固井候凝结束后,水泥环与套管及地层岩石紧密接触。压裂时套管内压载荷达到100~120 MPa,造成第一界面径向应力超过15 MPa、第二界面径向应力超过7 MPa,较大的界面径向应力引起水泥环残余应变,最终导致界面产生微环隙,从而引起水泥环密封失效和环空带压问题。由于第一界面径向应力较大,所以压裂引起的水泥环密封失效主要发生在水泥环内壁。

1.3 页岩气井防气窜固井工艺

由于压裂循环载荷导致水泥环残余应变和环空微环隙,页岩气井固井施工现场通常采用环空加压的固井工艺,以增加界面径向应力并弥补由于水泥石残余应变导致的界面径向压应力损失。环空加压固井的固井工艺如图4所示[16]。

图4 环空加压固井工艺施工过程Fig.4 Construction process of annular pressurization cementing technology

该工艺主要包括以下步骤:①水泥浆替浆结束时,在保证井底扶箍回压阀安全有效的前提下打开与套管内连通的阀门,套管内敞压,如图4a~图4c所示;②通过与环空连接的管线注水或水泥浆,使环空井口压力增大,达到环空加压的效果,根据地层承压能力,环空加压压力pk可增大到5~15 MPa,当环空井口压力达到设计压力后关闭环空阀门,环空憋压候凝;③待环空内水泥浆凝固后打开环空井口阀门并进行后续相关作业。至此,环空加压固井施工结束。

2 压裂后水泥环界面径向应力计算

2.1 水平段界面径向应力计算

2.1.1 力学计算模型

基于页岩气井水平段套管-水泥环-地层岩石系统,考虑环空加压固井将增大水泥环界面径向应力及压裂后水泥环残余应变,造成水泥环界面应力降低,建立了水泥环界面径向应力计算模型,如图4a~图4c所示。

由于水泥环内壁界面径向应力远大于外壁界面径向应力,所以仅考虑残余应变发生在套管-水泥环界面,残余应变值设为Rs。考虑环空加压压力为pk,通过套管-水泥环和水泥环-地层岩石界面位移连续条件及压裂过程中水泥环残余应变引起的水泥环界面径向应力变化,得到压裂后的水泥环第一界面径向应力和第二界面径向应力计算公式,具体如下:

(4)

式中:G1、G2分别为考虑环空加压及压裂作业后第一界面和第二界面径向应力,MPa;pk为环空加压压力,MPa;b0、c0分别为环空未加压时套管外半径和井半径,mm;Rs为残余应变。

2.1.2 敏感性分析

考虑现场普遍采用的页岩气井井身结构,套管外径取139.7 mm,壁厚取12.34 mm,水泥环弹性模量取8 GPa,不同水泥环残余应变时的第一界面和无残余应变时的第二界面径向应力与环空加压压力的变化关系如图5所示。

图5 水平段水泥环界面径向应力与环空加压压力的关系曲线Fig.5 Relationship between interfacial radial stress and annular pressurization pressure of cement sheath in horizontal section

从图5可以看出,环空加压压力越大,界面径向应力越大,水泥环密封能力越好。未采用环空加压固井的界面因压裂形成的水泥环残余应变,将导致界面径向应力为负值,即拉应力,形成界面微环隙并最终导致界面密封失效和环空带压。残余应变值分别为2×10-4、4×10-4、6×10-4及8×10-4时,固井环空加压值应分别大于5、10、15和20 MPa才能保证水平段水泥环界面为压应力并形成有效的密封能力。

2.2 垂直段界面径向应力计算

2.2.1 力学计算模型

页岩气井垂直段存在技术套管和生产套管的双层套管段或包含导管在内的3层套管段。由于导管对井眼系统的应力影响较小,所以仅考虑双层套管段并进行水泥环界面应力分析。环空加压固井的双层套管系统力学模型如图4d~图4f所示。内层套管为生产套管,命名为套管1,外层套管为技术套管,命名为套管2。内层水泥环命名为水泥环1,外层水泥环命名为水泥环2。

同样考虑水泥环1内壁产生塑性变形,通过环空加压固井及压裂前后套管1、水泥环1、套管2、水泥环2的界面径向位移连续性条件建立方程并求解,可得垂直段水泥环1在压裂引起的水泥环残余应变发生后界面径向应力计算式,具体如下:

(5)

2.2.2 敏感性分析

技术套管外径244.5 mm,壁厚11.99 mm,钻头直径311.2 mm;生产套管外径139.7 mm,壁厚12.34 mm,钻头直径215.9 mm。水泥环弹性模量取8 GPa,垂直段不同水泥环残余应变时第一界面和第二界面径向应力随环空加压压力值的变化关系如图6所示。从图6可以看出:环空加压显著增大了界面径向应力,第一界面径向应力增速大于第二界面径向应力增速,对第一界面的影响较大;第二界面由于未发生残余应变,界面径向应力均大于0;残余应变分别为2×10-4、4×10-4、6×10-4及8×10-4时,环空加压值应分别大于2、3、5和6 MPa才能保证水平段界面为压应力并形成一定的密封能力。与水平段的界面密封能力相比,保证相同水泥环残余应变时界面径向应力大于0,垂直段的环空加压值显著低于水平段的环空加压值。

图6 垂直段水泥环界面径向应力与环空加压压力的关系Fig.6 Relationship between interfacial radial stress and annular pressurization pressure of cement sheath in vertical section

3 现场应用

3.1 水泥石性能优化

水泥石残余应变是影响水泥环界面密封能力的重要因素。由前人研究可知,降低水泥石弹性模量可显著降低压裂造成的水泥环残余应变。根据现场使用的水泥浆体系,通过添加弹性材料的方式可降低水泥石弹性模量。采用现场使用的弹性材料,添加不同比例的弹性材料后水泥石力学性能参数测试结果如表1所示。从表1可以看出,弹性材料加量越大,水泥石弹性模量越小,残余应变越小。根据现场固井情况,弹性材料加量为4%和6%时水泥石残余应变值分别为5.8×10-4和4.9×10-4。考虑水泥石强度需满足压裂施工作业,现场水泥浆体系弹性材料加量为4%。

表1 水泥石力学性能变化与弹性材料加量测试结果Table1 Change in mechanical property of hardened cement and test result of cement slurry system with more elastic materials

3.2 页岩气井应用

统计国内南方某页岩气田的气井环空带压情况,该区块开发初期采用常规水泥浆体系和常规固井工艺,结果发生了较严重的环空带压问题,为此优化了水泥浆体系和固井工艺。低弹模水泥浆体系弹性材料加量为4%且体系构成为:G级纯水泥+4%弹性材料+3%~4%降失水剂+1%~2%缓凝剂+1%消泡剂+38%~42%现场水。采用低弹模水泥浆的新体系和环空加压固井的新工艺,相较于常规固井工艺和常规水泥浆体系环空带压率显著降低,如图7所示。

图7 南方某页岩气田环空带压井比例变化Fig.7 Change in the proportion of annular pressure buildup wells in a shale gas field of southern China

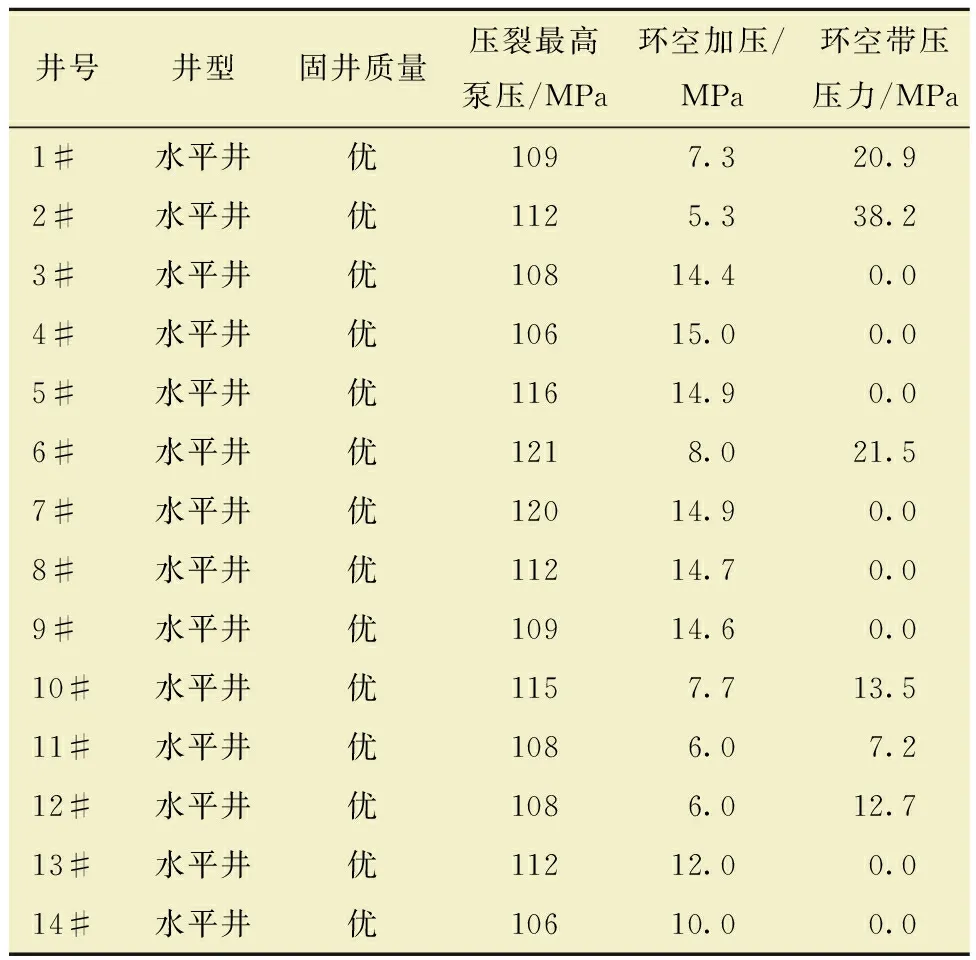

采用环空加压固井和低弹模水泥浆体系后,压裂后的生产套管环空带压井的比例由80.5%降低至18.2%,技术套管环空带压井比例由50.5%降低至3.5%。表2为某页岩气田14口井采用低弹模水泥浆和环空加压工艺后的环空带压统计结果。

表2 某页岩气田14口井环空带压统计结果Table2 Statistical results of annular pressure buildup in 14 wells of a shale gas field

由表2可知,采用环空加压工艺和低弹性模量水泥浆体系后,环空加压值仍然对密封能力产生较大影响。表中的6口井出现环空带压问题,主要原因是地层承压能力不足造成环空加压压力均低于8 MPa。由图5和图6可知,较低的环空加压压力无法使存在水泥环残余应变的界面应力为压应力,水泥环界面无法对地层流体进行有效密封。现场应用效果证明了本文理论模型分析的正确性,也使本文研究成果能够解决现场工程师的疑虑并有效指导现场应用。

4 结 论

(1)建立了水泥环界面径向应力计算模型,页岩气井压裂过程中水泥环内、外界面较大的径向循环载荷将引起的水泥环残余应变和形成的界面微环隙是水泥环密封完整性失效的主要影响因素。

(2)考虑水泥环残余应变,建立了环空加压固井水泥环界面径向应力计算方法,针对不同水泥环残余应变需优化环空加压压力以满足界面密封能力。环空加压固井工艺增加垂直段水泥环密封能力的效果显著大于水平段的效果。

(3)现场应用效果显示,环空加压固井显著增强水泥环的密封能力,降低环空带压率,本文提供的计算模型能够与现场应用效果吻合,可为工程应用提供数据支持。