催化裂化反应器筒体排版图的绘制

张敬华

南京宇创石化工程有限公司 江苏南京 210033

1 设备简介

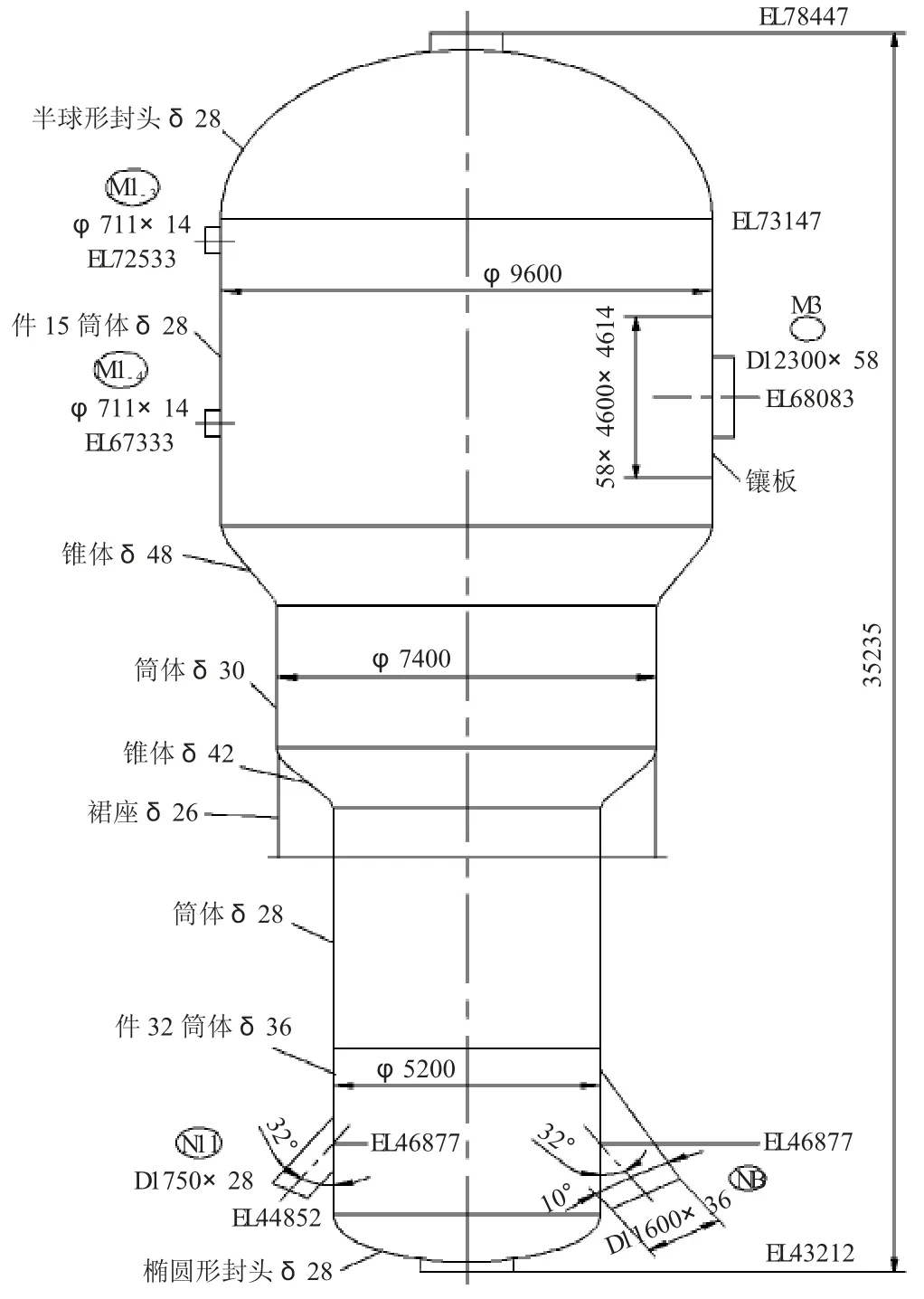

催化裂化反应器是某石化公司炼油结构调整项目280 万t/ a 催化裂化装置的核心设备。该设备直径大,易变形,材料要求严格,所有经热成型和焊后热处理的Q345R/ Q245R 钢板,经模拟热成型工艺和最大焊后热处理(12h 模拟)后的力学性能应满足GB/ T713- 2014 要求。板材需要到钢厂专门订制,生产周期长。该设备有大直径管口与筒体焊接(例如M3 装卸孔,公称直径DN2300),制造难度高,斜插管数量多(例如件32 筒体上分布5 个),个别斜插管所在筒体开孔复杂(例如件32 筒体上N8 圆台形斜插管开孔),大开孔处筒体采用超过筒体壁厚30mm 镶板嵌入。综上所述,排版图绘制一定要准确,一旦出错,材料需重新采购,不但造成不可估量的经济损失,还会给工程进度带来巨大影响。该催化裂化反应器的主要参数见表1,结构见图1。

图1 催化裂化反应器结构图

表1 设备主要设计参数和结构特点

2 筒体排版依据及规则

2.1 绘制排版图依据

绘制排版图依据包括设备装配图、零部件图、管口方位图、内件图、GB/ T150、T- EQ051085C- 2022 催化裂化装置三器免除耐压试验技术条件、技术协议、中国石化物资采购技术标准《碳钢、低合金钢制压力容器采购技术规范SPTS- EQ04- T001》、GB/ T25198- 2010《压力容器封头》、TSG21- 2016《固定式压力容器安全技术监察规程》。

2.2 排版图内容

排版图应包括度数线、筒节中径展开长度、筒体总长、筒体件号、板规格、材质、筒节编号、筒节尺寸、焊缝号、开孔中心标高及与轴线的距离、编制、审核、排版日期等。

2.3 排版规则

对需拼焊的封头、筒体、变径段、裙座及结构复杂的配件等应进行排版。排版前,需掌握以下规则:

(1)熟悉图纸,根据图样及实际材料规格进行排版;

(2)应使板材轧制方向与筒体的卷制方向一致;

(3)同一筒节纵缝应相互平行,相邻焊缝间距的弧长应不小于500mm;

(4)板材尽可能长,根据装备能力也要尽可能宽,以减少环缝及纵缝数量;同时,这样排版,既减少了焊接量,节约了焊材及人工成本,又有利于开孔布置;且开孔更便于避开焊缝,距焊缝距离更远,减少应力集中,提高设备制造质量;

(5)纵缝尽量布置在0°、90°、180°、270°四条方位母线上,既美观又便于筒体组装后划线,相邻筒节纵缝在避开开孔的情况下距离要尽量远;若纵缝无法布置在四条方位母线上,则纵缝距方位母线距离尽量圆整;

(6)相邻筒节A 类接头间外圆弧长应大于钢材厚度的3 倍,且不小于100mm;

(7)与封头相邻筒节的A 类接头相互间的外圆弧长应大于钢材厚度的3 倍,且不得小于100mm;

(8)组装筒体中,任何单个筒节的长度不得小于300mm;

(9)不宜采用十字焊缝;

(10)容器内件和壳体间的焊接应尽量避开壳体上的A、B 类焊接接头;

(11)所有开孔、补强圈和垫板应避开焊缝,两焊缝中心线距离应不小于2 倍壁厚,且不小于50mm;当垫板或补强圈等覆盖焊缝的情况不可避免时,应将焊缝磨平,并根据GB/ T150.4 的规定进行无损检测;

在博弈中涉及到关于主体的逻辑,可以在动态逻辑中引入更新,但语言的的深层次的使用是建立在时间上的决策行为。语言涉及每一主体和多个主体之间均衡(equilibrium)的重复的社会知识,两者都涉及到博弈论中的处理方法。

(12)壳体排版时,焊缝应尽量少;卧式容器的纵焊缝应避免布置在容器下部90°范围内(南京宇创石化工程有限公司排版按140°考虑),且应避开支座垫板;塔式容器的纵向焊缝应避免布置在降液区域;环焊缝应尽量避开内部支撑件,间距应不小于30mm;

(13)筒体直径应与封头(锥体)实际直径配作,筒体展开料尺寸计算应以筒体中径为计算依据;

(14)对于分段出厂的设备,排版图上应标注分段处位置。分段的基本原则:根据设备的形状特征、结构,分段线应尽量避开内件焊缝、塔壁不等厚处及材质不相同处;根据运输条件,起重能力及工艺装备的允许尺寸或合同确定分段。

2.4 管口标高及管口方位图

排版前,不但需要掌握排版规则,而且要仔细审核图纸。根据装配图中各管口标高,记录各孔轴向位置;根据管口方位图,记录管口方位角,确定各孔环向位置;根据零件图,记录管子规格,确定开孔大小。如此,可确定管口在壳体、封头上的位置。根据内件图,可确定四圈油气阻挡圈及两层检修平台支架在筒体件15 的位置。

3 筒体排版的难点及关键点

以筒体件15 及件32 为例介绍排版情况。件15 筒体上布置一块大的镶板及一个大开孔DN2300,件32 筒体上斜插管数量多且设计有N8 锥台形大接管。件15 及件32 筒体排版均有一定的代表性,且有一定难度。

3.1 件15 筒体排版

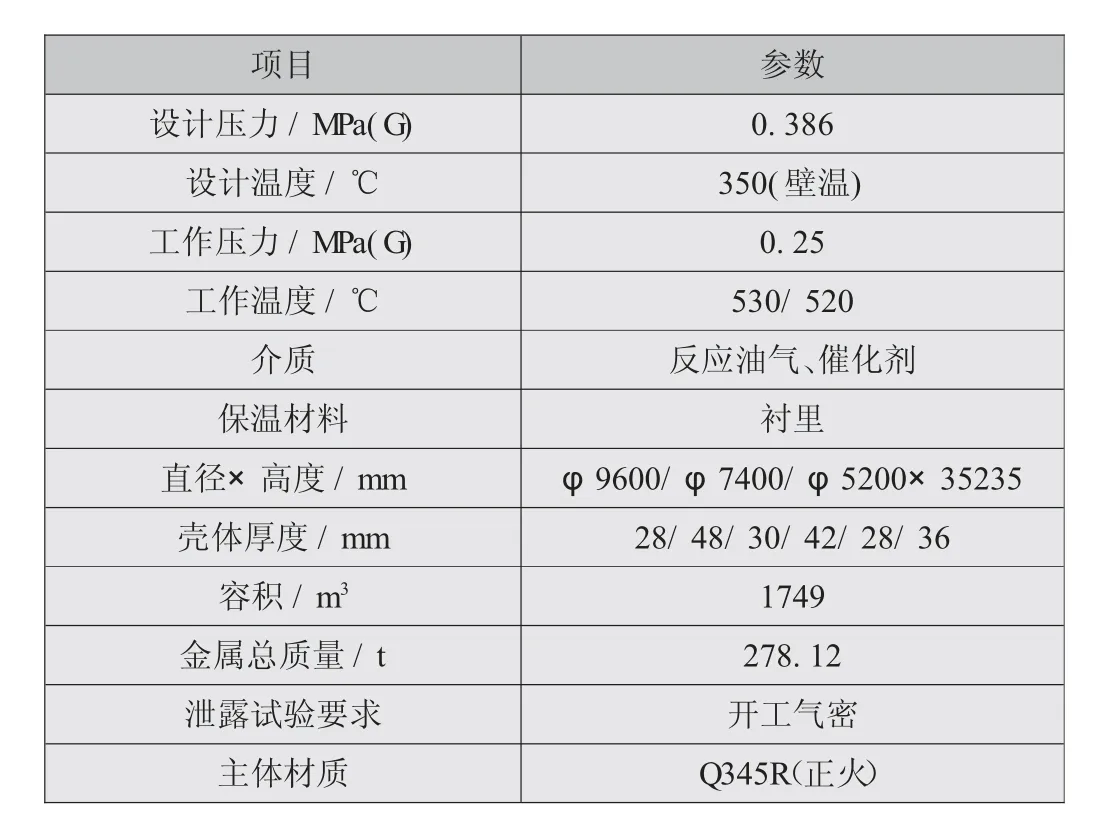

件15 为反应器上段筒体,规格φ9600×28×8514。此筒体向上连接SR4800×28 半球形封头,向下连接φ9600/ φ7400×48,H=2538 翻边锥体。画排版图时,首先确定筒体展开周长。筒体展开时,外侧延伸,内侧压缩,中间层不会有变化,所以按中径展开,展开长度为(9600+28)×π=30247mm。件15 排版图见图2。

图2 件15 筒体排版图

绘制0°、90°、180°、270°四条纵向方位母线,其中每两条相邻方位母线间距离30247/ 4=7561.75mm,方位母线排列方向按管口方位图中方位母线排列方向,为顺时针。绘制L=30247mm 线段,此线段为筒体环向焊接接头B11,与方位母线垂直。B11 偏移8514mm,此为环向焊接接头A15(半球形封头与筒体焊接接头,根据GB/ T150.1 第4.5.1.1 条,此焊接接头为A 类焊接接头)。根据审图过程中已确定的各开孔位置、大小,依次绘制各个开孔。根据钢板宽度,依次绘制B12、B13、B14 环向接头;根据钢板长度,依次绘制A11- 1~A14- 3 纵向接头。绘图过程中,纵、环向焊接接头需避开开孔、补强圈、内件,且纵向焊接接头需避开相邻筒节纵向焊接接头,距离符合标准规范规定。与筒体连接翻边锥体直径大、高度高,分12 等分预排版,一带制作,温压成型。锥体12 道A类焊接接头,锥体A 类焊接接头需避开相邻A11- 1、A11- 2、A11- 3 筒体纵向焊接接头,且避开距离尽可能大,以减小应力集中。排版图中锥体纵向焊接接头距筒体纵向焊接接头,最近距离为960mm。SR4800×28 半球形封头由极盖1 件、中间瓜瓣9 等分、与筒体连接瓜瓣12 等分组成。筒体与瓜瓣纵向接头最近距离950mm。以上与封头相邻筒节的A 类接头相互间的外圆弧长应大于钢材厚度δs 的3 倍,且不得小于100mm ,符合2.3(7)条要求。

直径φ2416、M3 装卸孔中心标高68083mm、方位157°,此装卸孔内径φ2300,壁厚58mm。装卸孔采用58×4600×4614(4600 为轴向长度,4614 为按中径展开长度)镶板整体补强。件15 筒体内部有两层检修平台支架,支架上表面标高分别为71933mm、66733mm,支架已避开筒体纵、环向接头。件15 筒体内部有4 圈环形油气阻挡圈,上表面标高分别为73047、71047、68647、66247mm,挡圈避开筒体环向接头(标高66247 挡圈距环向接头B12中心距离464mm,标高73047 挡圈距环向接头A15 中心距离100mm)。根据2.3(12)条要求,环焊缝应尽量避开内部支撑件,间距应不小于30mm。可见,内件在筒体上的布置符合2.3(12)条要求。

本排版图(含镶板)最短筒节长度900mm,大于300mm。未采用十字焊缝。相邻筒节A 类接头间外圆弧长大于100mm。以上符合2.3(6)条、2.3(8)条及2.3(9)条壳体上焊接接头布置要求。

以M1- 4 人孔为例,人孔中心标高67333mm,人孔距B13 环向接头距离68083- 67333=750mm,人孔方位349°,人孔距0°方位线外圆弧长为(9600+2×28)×π(360- 349)/ 360=927mm。此处标注外圆弧长,因接管于设备外侧划线,测量的是外圆弧长。人孔接管外径φ711,人孔补强圈规格φ1161/ φ717。环向接头B13 中心距M1- 4 补强圈外边缘距离750- 1161/ 2=169.5mm。根据2.3.11 条要求,所有开孔、补强圈和垫板应避开焊缝,两焊缝中心线距离应不小于2 倍壁厚,且不小于50mm。南京宇创石化工程有限公司按不小于100mm 控制。169.5mm>100mm,符合补强圈避开焊缝且距焊缝中心线距离大于100mm 要求。

另举一例装卸孔M3。M3 位于镶板中心,管口中心标高68083mm,开孔大小φ2416,方位157°。划线时,需测量157°距180°方位线外圆弧长。此处外弧长为(9600+2×58)×π(180- 157)/ 360=1950mm。因M3 位于镶板上,故计算时选择筒体厚度58mm。镶板规格58×4600×4614,滚板机滚制钢板最宽3100mm,钢板4600mm 超宽,故采购2 张钢板,中间排板58×2800×4614,两侧均排板58×900×4614。开孔φ2416 避开环向接头12- B1、12- B2,开孔边缘距环向接头中心距离1400- 2416/ 2=192>2×58,符合2.3(11)条要求。

J12 筒节由两种壁厚钢板组成,排版比较特殊。J12- 1、J12- 2 和 J12- 3 板 长 合 计=9840+9840+5967=25647mm,此3 张板围成筒节角度25647×360/ 30247=305.25°。镶板J12- 4 围成筒节角度4614×360/ (9658×π)=54.75°。305.25°+54.75°=360°,所以4 张板合计围成一个筒节。

镶板58×4600×4614 中心有一DN2300 大开孔,镶板排版时纵、环向接头需避开大开孔,以减少应力集中。又由于4600 高钢板超出滚板机滚制能力,因此镶板需拼焊。镶板与件15 筒体连接处环向接头如何布置呢?最优布置为镶板上、下两端与件15 筒体环向接头重合,既符合排版规则,又美观、节约板材,同时易于组装时镶板嵌入。

3.2 件32 筒体排版

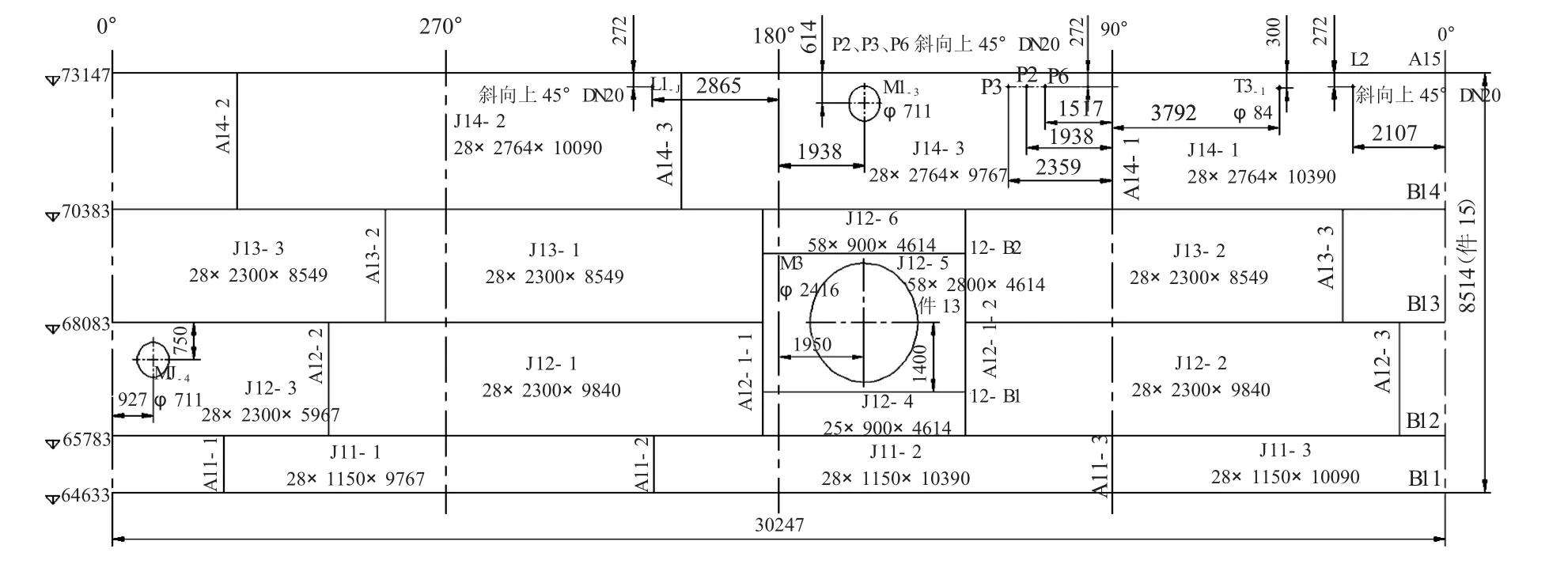

件32 为反应器下段筒体,材质为Q345R 正火,规格φ5200×36×4710。此筒体向上连接φ5200×28×6398圆柱形筒体,向下连接EHA5200×28(27.7)椭圆形封头。画排版图时,首先确定筒体展开周长,筒体按中径展开,展开长度为(5200+36)×π=16449mm。绘制0°、90°、180°、270°四条方位母线,其中每两条相邻方位母线间距离16449/ 4=4112.25mm,方位母线排列方向按管口方位图中方位母线排列方向,为顺时针。绘制L=16449mm线段,此线段为环向焊接接头B1,与方位母线垂直。B1 偏移4710mm,此为环向焊接接头B3。根据审图过程中已确定的各开孔位置、大小,依次绘制各个开孔。根据钢板宽度,绘制B2 环向焊接接头;根据钢板长度,依次绘制A1- 1—A2- 2 纵向焊接接头。此段筒体内件比较少,仅8块连接板与筒体相焊,连接板与筒体焊缝已避开筒体纵、环向焊接接头,符合2.3(10)条要求。与件32 连接φ5200×28×6398 圆柱形筒体A3- 1、A3- 2 纵缝分别位于270°、90°,A3- 1、A3- 2 与A2- 1、A2- 2 相隔90°。与件32 连接下封头EHA5200×28(27.7)两道纵向焊接接头,避开了筒体纵向焊接接头A1- 1、A1- 2,且距离远远大于100mm。图3 为件32 简体排版图。

图3 件32 筒体排版图

件32 段筒体上管口比较多,共计11 个管口。其中6个管口与筒体垂直正交。3 个DN20 小管口斜插筒体,斜向上,与筒体夹角45°。管口N11 圆柱形大接管DN750斜插筒体,斜向下,与筒体夹角32°。管口N8 锥台形大接管斜插筒体,斜向下,与筒体夹角32°。以上11 个管口中,管口N8 接管所在筒体处开孔划线比较复杂。N8 小端内直径φ1600,锥角10°。N8 接管所在开孔轴向长度3764mm,周向弧长最长处为2099mm。N8 补强圈周边等宽250mm,补强圈下边缘距环向接头B1 中心距离156,补强圈上边缘距环向接头B3 中心距离290mm。管口N8开孔属于超大孔,无法避开环向接头B2。GB/ T150.3 第6.1.4 条有如下规定:容器上的开孔宜避开容器焊接接头。当开孔通过或邻近容器焊接接头时,则应保证在开孔中心的2dop 范围内的接头不存在有任何超标缺陷。因此,N8 开孔附近筒体排版符合GB/ T150.3 规定。N8开孔划线采用三视图结合Solidworks 绘制,见图4。

图4 管口N8 立体图

4 结语

该催化裂化反应器按照本排版图下料及进行后续制造,最大限度节约了材料,减少了焊缝长度,减少了应力集中,既降低成本,设备又美观、高质量,符合相应标准规范及技术条件的要求,也为类似设备的排版提供了借鉴。