硝酸生产中液氨冷量利用技术方案探讨

赵金珍

中化二建集团有限公司 山西太原 030021

氨氧化制硝酸工艺技术有近百年的发展历史,随着生产技术的进步,生产过程中合理利用能源、节能降耗已成为衡量硝酸工业技术水平的重要标志。硝酸生产过程中,蒸氨器需以蒸汽等作为热源,先把液氨加热气化成一定温度和压力的气氨,再进入后续的硝酸生产工序。而液氨转化为气氨过程中释放大量的冷量,为保证连续获得气氨,这部分冷量需要及时吸收。通常情况下,现有工艺技术一般设置2—3 台氨蒸发器。

理论上,回收硝酸过程中气态氨与氧化学反应所产生的化学热,用以副产蒸汽,产出的蒸汽完全能够保障整个工艺系统利用。但由于在液氨蒸发过程中,液氨的冷量被白白浪费掉,造成能源的浪费。如何减少不必要的蒸汽用量,降低工艺系统的蒸汽消耗,以及提高系统的能量利用效率,是当下氨氧化制硝酸工艺系统节能降耗的课题之一。

1 氨氧化法硝酸生产工艺简介

硝酸的生产过程按照氧化压力和吸收压力设置的不同,可以形成5 种基型,如常压氧化与常压吸收、常压氧化与中压吸收、中压氧化与中压吸收、中压氧化与高压吸收、高压氧化与高压吸收。此5 种基型的流程均属于氨接触氧化法制硝酸原理,遵循氨- 空气混合气制备、氨氧化物制NO、NOx 吸收制酸、氮氧化物的脱除、尾气能量回收等5个步骤[1]。

目前常用的技术方案是利用废热锅炉回收化学反应放出的热量并转化为蒸汽,再由蒸汽驱动空气压缩机(透平)和氧化氮压缩机(透平)为系统提供能量。但在实际运行过程中,由于受流程设计、设备布置、换热器数量及氧化炉- 废热锅炉选型等因素影响,系统自产的中压蒸汽产量不足,多数装置蒸汽系统不能达到自平衡,从而导致装置达不到满负荷运行;又使系统压力低,从而导致尾气排放浓度高等一系列问题。

而液氨蒸发气化生产气氨过程中,会吸收热源的热量,使周围环境“变冷”,从而产生大量冷量。若能将此冷量利用起来,可达到副产蒸汽自给有余,降低蒸汽系统对制酸系统稳定运行的影响,使氨氧化制硝酸系统中的能量利用更趋于合理,进一步降低系统能耗、投资及运行费用。

以山西省某化工企业液氨(17 万t/ a)制硝酸项目为研究对象,通过测算其原有技术方案液氨蒸发过程的冷量及蒸汽量,并结合项目原有技术方案特征,提出以循环水回水、透平乏气替代蒸汽作液氨蒸发器热源,以此改变吸收液氨冷量的方式,达到节能降耗、系统优化的目的。

2 液氨蒸发冷量核算

2.1 硝酸产能测算

项目年消耗液氨17 万t(100%计),年设计操作7200h 计,氨气氧化转化率为96%,NOX的吸收率为99%,氨的总利用率为95.04%,不考虑副反应。反应方程如下:

各 物 质 的 摩 尔 量:NH3,17g/ mol;HNO3,63g/ mol;NO,30g/ mol;NO2,46g/ mol。

当液氨量为17 万t 时,对应的摩尔量为:17×10000×1000÷17=1×107kmol

则对应硝酸的理论产量为(以每吨100%硝酸计):1×107×63=63×107kg=63 万t

考虑95.04%氨的利用率,则硝酸的实际产量为:63×95.04%=59.88 万t则硝酸每小时产量为:59.88÷7200=83.16t/ h液氨每小时消耗量为:17÷7200=23.61t/ h

2.2 液氨冷量及蒸汽量测算

氨- 蒸汽方案中的冷流体为液氨,其进口温度40℃、出口温度40℃,压力1.6MPa,质量23610kg/ h;热流体为饱和蒸汽,其温度151℃,压力0.5MPa,汽化热2104kJ/ kg。

冷流体吸热量(Qc)计算公式见式(1)。

式中:Qc——冷流体吸热量,kJ/ h;

mc——冷流体流量,kg/ h;

Hc——冷流体汽化潜热,kJ/ kg。

由40℃液氨的饱和蒸汽压1.55MPa[2]可知,40℃、1.6MPa 条件下液氨蒸发气化为40℃、1.6MPa 条件下气氨的过程,吸热量仅涉及液相和气相的焓变(即汽化潜热),不涉及流体变温过程的焓变。热流体放热量(Qh)计算公式见式(2)。

式中:Qh——热流体放热量,kJ/ h;

mh——热流体流量,kg/ h;

Hh——热流体汽化潜热,kJ/ kg。

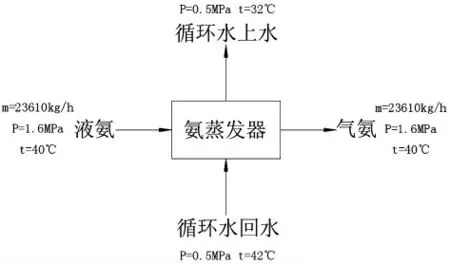

假设冷热两流体换热过程均无化学变化,冷热两流体换热过程均为单一相流体(不考虑气液平衡),不考虑冷热两流体换热过程的热损失和物质损失。图1 为氨- 蒸汽方案反应流程简图。

图1 氨- 蒸汽方案反应流程简图

液氨40℃汽化潜热为263kcal/ kg[3],0.5MPa 饱和蒸汽汽化潜热Hh=2104kJ/ kg[2],当Qh=Qc即可得到所需饱和蒸汽量。

本项目液氨气化冷量:Qc=mc×Hc=23610×263×4.1868=25997641.52kJ/ h

由Qh=Qc可知,饱和蒸汽量:

由上述计算可知,本项目23.61t/ h 液氨蒸发气化过程中的冷量为25997641.52kJ/ h,原技术方案吸收这部分冷量需要消耗12.4t/ h 饱和蒸汽,年消耗蒸汽约9 万t。

3 新技术方案分析

以降低项目蒸汽消耗、优化系统用能为目的,提出以工艺过程中的循环水回水、透平乏气替代蒸汽作吸收液氨冷量的两种技术方案,并通过计算分析两种方案的效果。

3.1 液氨冷量用于循环水冷却方案

液氨冷量用于循环水冷却方案中冷流体为液氨,其进口温度40℃、出口温度40℃,压力1.6MPa,质量23610kg/ h;热流体为循环水,其进水温度42℃、出水温度32℃,压力0.5MPa。

热流体放热量计算式见式(3)。

式中:Qh——热流体放热量,kJ/ h;

mh——热流体流量,kg/ h;

Cp——热流体定压比热容,kJ/(kg·K);

t1——热流体进口温度,℃;

t2——热流体出口温度,℃。

假设冷热两流体换热过程均无化学变化,冷热两流体换热过程均为单一相流体(不考虑气液平衡),不考虑冷热两流体换热过程的热损失和物质损失。图2 为液氨冷量用于循环水冷却方案反应流程简图。

图2 液氨冷量用于循环水冷却方案反应流程简图

液氨40℃汽化潜热为263kcal/ kg[3],循环水回水温度t1=42℃、t2=32℃,平均温度37℃。此条件下水的定压比热容Cp=4.18kJ/ (kg·K)[2],当Qh=Qc时即可得到循环水的量。

液 氨 气 化 吸 热 量:Qc=mc×Hc=23610 ×263 ×4.1868=25997641.52kJ/ h

由Qh=Qc可知,循环水量:mh=Qc÷[Cp×(t1-t2)]=25997641.52÷[4.18×(42- 32)]=622t/ h

由上述计算可知,吸收23.61t/ h 液氨蒸发气化的冷量需要622t/ h 循环水。

通过该方案,对工业循环冷却水系统的积极效果在于:

(1)通过液氨蒸发气化吸热原理,可提供稳定且可控的冷量来源,受季节因素影响较小,避免因季节因素导致的循环水水耗升高的情况;

(2)通过与氨- 蒸汽方案对比,可节省12.4t/ h 的蒸汽量,全年节省蒸汽量达9 万t;

(3)可降低循环水系统冷却塔负荷和投资。

3.2 液氨冷量用于透平乏气方案

液氨冷量用于透平乏气方案中,冷流体为液氨,其进口温度40℃、出口温度40℃,压力1.6MPa,质量23610kg/ h。热流体为透平乏气,其温度90℃,压力70kPa,汽化潜热2283KkJ/ kg。

冷流体吸热和热流体放热的计算公式同式(1)和式(2)。液氨冷量用于透平乏气方案反应流程简图见图3。

图3 液氨冷量用于透平乏气方案反应流程简图

液氨40℃汽化潜热为263kcal/ kg[3],透平乏气70kPa 条件下饱和蒸汽的汽化潜热Hh=2283kJ/ kg,密度ρ=0.422kg/ m3[4],当Qh=Qc时即可得到乏气冷却量。

液 氨 气 化 吸 热 量:Qc=mc×Hc=23610 ×263 ×4.1868=25997641.52kJ/ h

由Qh=Qc可知,冷却的透平乏气量:

折合乏气体积:

V=mh/ρ=11.4×1000÷0.422=27014.2m3/ h

冷却循环水的进水温度t3=20℃,出水温度t4=33℃,平均温度26.5℃,压力0.25MPa。该条件下定压比热容Cp=4.18kJ/ (kg·K)[2]。

冷却循环水量:ml=Qc÷[Cp×(t4-t3)]=25997641.52÷[4.18×(33- 20)]=478425.5kg/ h=478.4t/ h

由上述计算可知,吸收23.61t/ h 液氨蒸发气化的冷量需要11.4t/ h(折合27014.m3/ h)透平乏气量,由此可节省478.4t/ h 冷却循环水量。

通过该方案,对蒸汽透平(汽轮机)系统的积极效果在于:

(1)减少汽轮机凝气系统的冷却水负荷,进而降低循环水系统的循环动力负荷,降低系统能耗和运行成本;

(2)减少汽轮机系统凝汽器的冷却面积,降低设备投资;

(3)有利于稳定乏气凝结水的过冷度,维持系统稳定运行;

(4)因液氨气化过程吸热速度较循环水吸热速度快,使热交换过程的速率及推动力加大,换热效率提高。

4 应用效果分析

原有以蒸汽为热源技术方案中,年消耗蒸汽量近9万t,硝酸生产过程回收余热年产蒸汽约58 万t。而系统透平机组蒸汽年用量近58 万t,装置在建成投产运行过程中系统热量不平衡,蒸汽不能自给,需外供9 万t/ a 蒸汽维持装置运行。通过技术方案改进,液氨冷量用于循环水回水或透平乏气,将其替代蒸汽作为液氨蒸发器热源,可节省外购蒸汽量约9 万t。按1t 蒸汽折0.1t 标煤测算,节省这部分蒸汽每年将节省约0.9 万t 标煤;按100 元/ t蒸汽价格,每年节省蒸汽费用900 余万元。

原方案中吨硝酸(100%硝酸计)设计循环水用量约160m3,按照83.16t/ h 硝酸差能计算,循环水量为13305.6m3/ h。液氨冷量用于透平乏气,将其替代蒸汽作为液氨蒸发器热源,可节省478.4t/ h 冷却循环水量,占原有循环水量的3.6%,按照1t 循环水折0.143kg 标煤测算,每年可节省约500t 标煤的能量消耗;液氨冷量用于循环水,可节省622t/ h 冷却循环水量,占原有循环水量的4.7%,每年可节省标煤约640t。

5 结语

(1)液氨冷量用于循环水回水技术方案,年节省蒸汽量近9 万t,可减少蒸汽费用900 余万元,每吨硝酸生产成本减少15 余元,年节省标煤约0.9 万吨。同时,有利于稳定硝酸生产系统热源装置循环水的进水温度,保障循环水系统的冷却效果,并减少循环水系统的冷却装置投资。

(2)液氨冷量用于透平乏气的技术方案,可减少硝酸系统478.4t/ h 冷却循环水量,年节省标煤约500t。

除上述技术方案外,液氨制硝酸过程中液氨蒸发制气氨过程中的冷量应用途径还有很多。因该液氨制硝酸工程项目上下游均有配套工程系统,可以通过与上下游的焦化工程系统、干熄焦工程系统、制氨工程系统、自备电厂、化肥工程系统等进行能量匹配,实现项目工程系统能量的梯级利用和节能减排。