隧道衬砌钢筋背后脱空的地质雷达正演模拟与探测

■邓国文

(福州市城投检测科技有限公司,福州 350011)

隧道是公路、铁路的重要组成部分,隧道施工程序繁多,任何环节出现差错均会给隧道结构安全留下隐患,而隧道属于隐蔽工程,完工后的结构质量无法直观体现,采取快速、有效的方法对隧道衬砌质量进行检测显得尤为必要。

在围岩稳定性较差区域,一般在衬砌中布置钢筋网以满足结构安全需要,近几年来,为防止隧道拱顶因应力集中而出现掉块现象,常在拱顶区域布置钢筋网片。 钢筋网的出现影响了衬砌浇筑过程中混凝土的流动,常在钢筋网背后出现脱空或不密实缺陷,成为结构安全隐患。 因电磁波传播到钢筋处会出现强反射和衍射影响,对钢筋背后病害在雷达上的成像产生很大干扰。 本文针对钢筋背后病害雷达探测难题,以双层钢筋现场布置参数为基础,建立合理的正演模型,对钢筋背后脱空进行雷达正演模拟,分析不同条件下的雷达图像特征,对布设有钢筋的衬砌质量雷达图像解译具有一定的指导意义。

1 地质雷达探测基本原理

1.1 地质雷达探测原理

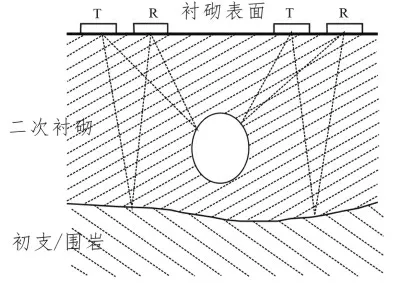

地质雷达法是通过发射天线将高频电磁波以脉冲波形式向隧道衬砌发射,电磁波在衬砌中传播,遇到存在介电常数差异的界面时,电磁波会产生反射,接收天线接收反射回来的电磁波,经系统处理获得雷达图像,通过对雷达图像进行处理、解译,达到探测衬砌质量目的的一种无损检测方法(图1)。

图1 雷达探测原理示意图

地质雷达发射的电磁波传播到存在介电常数差异的界面上时,会产生反射现象。 在界面上的反射遵守反射定律,反射强度取决于反射系数R:

式中:ε1、ε2分别为界面上、下介质的相对介电常数。

混凝土、钢筋、空气三者存在显著的介电常数差异,由式(1)可知,当电磁波由混凝土传播到钢筋表面上时,反射系数R 为负,当电磁波由混凝土传播到脱空界面上时,反射系数R 为正,因此,混凝土中的钢筋和脱空的雷达图像特征区别明显。

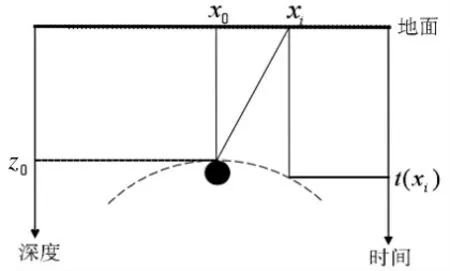

1.2 目标回波双曲线特征

当被测介质中含有点状目标体(包括非弧形端点)时,目标体的反射回波在雷达图像上呈现近似双曲线的形状[1-2],近似双曲线的轨迹及开口大小与探测目标体的具体形状有关。 双曲线公式如下:

式中,t0=2z0/v,v 为电磁波在介质中传播速度,x0和z0为目标体的水平坐标和深度坐标,关系曲线如图2 所示:

图2 点状目标体回波双曲线原理

点状目标体所产生的双曲线对周边及下方的其他目标体的雷达成像会产生较大的干扰,从而降低雷达探测的准确性,干扰程度与点状目标体的大小、点状体与周边介质介电常数差异的大小、点状体与周边目标体的距离有关。

2 隧道衬砌质量正演模拟及其图像特性

铁路隧道衬砌中双层钢筋主要布置在围岩较差的区段,因钢筋影响混凝土浇筑而导致的脱空主要分布于钢筋网及其背后,以铁路隧道衬砌钢筋常见的布置间距及钢筋直径参数为基础, 应用GPRMax2.0 雷达模拟软件建立正演模型,模拟双层钢筋、脱空及钢筋背后脱空3 种隧道衬砌质量的雷达图像,综合分析钢筋背后脱空在雷达图形上的特征[3-6]。

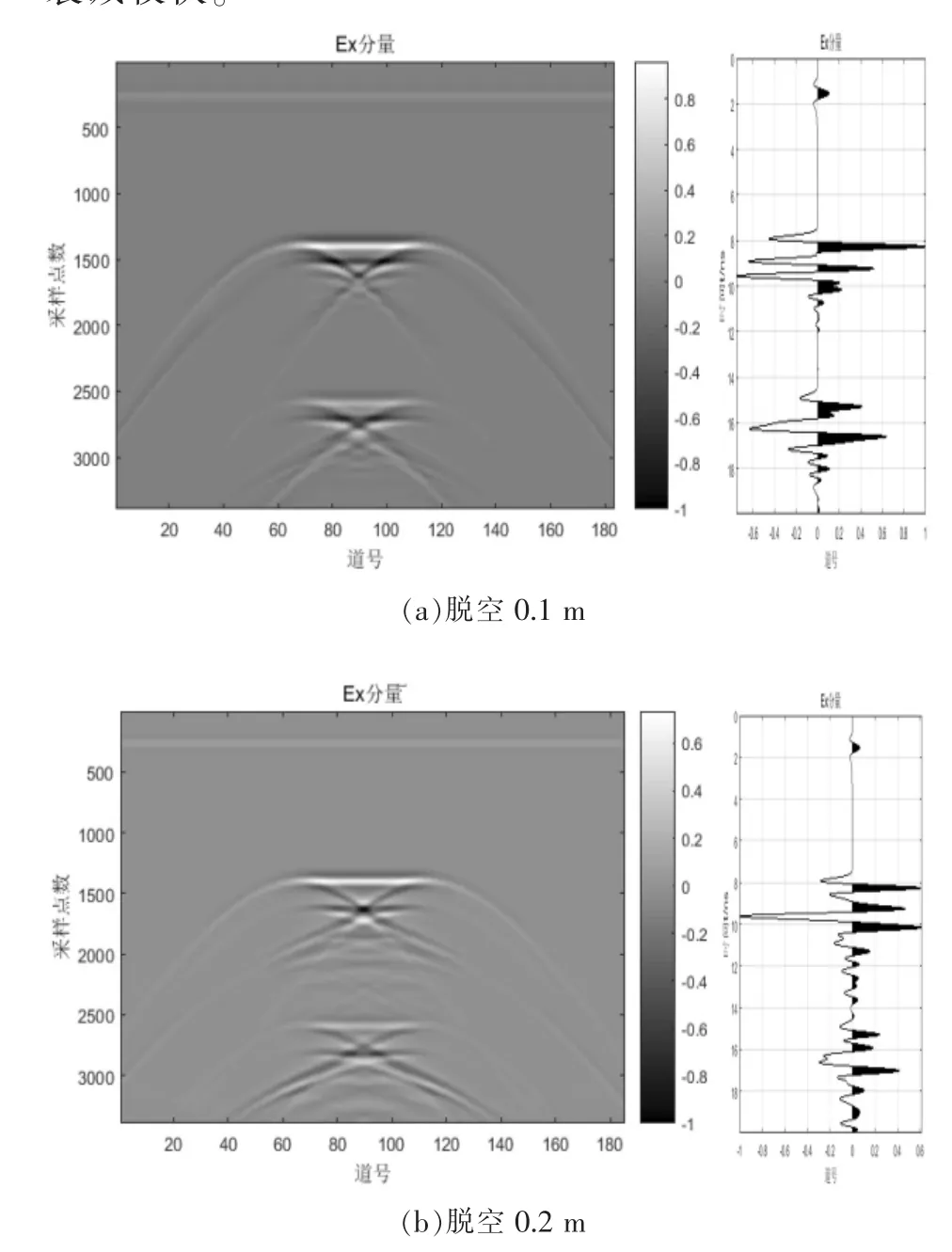

2.1 双层钢筋背后结构完好

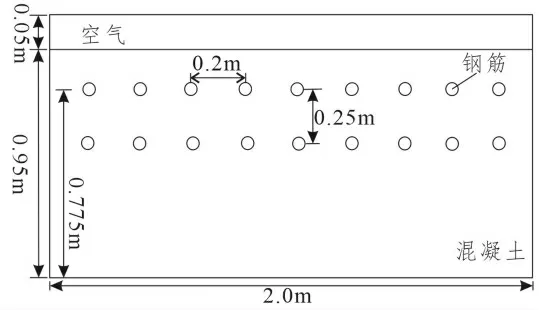

在围岩等级为Ⅳ、Ⅴ级时,隧道需通过在衬砌中布置钢筋进行加强,钢筋为双层钢筋,常见规格为钢筋直径25 mm,水平间距0.20 m,两层钢筋间距0.25 m,采用此参数建立正演模型,如图3 所示。

图3 双层钢筋背后结构完好模型

电磁波由混凝土传播到钢筋表面时,为相对介电常数小的介质向大的介质传播,由反射系数公式可知,反射系数 为负,即电磁波相位与入射波相位相反。由正演模拟结果(图4)可知,第一层钢筋分布在雷达图像上清晰显示,第二层钢筋受第一层钢筋双曲线反射干扰,雷达图像难以准确辨别,两层钢筋间的完整混凝土中存在干扰信号;以高频反射信号为主,双层钢筋背后呈较规律干扰信号,严重影响钢筋网片背后的探测。

图4 双层钢筋背后结构完好模型的数值模拟成果图

2.2 无钢筋衬砌中脱空

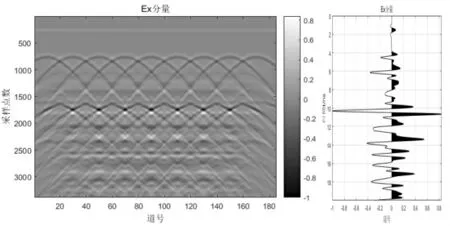

衬砌脱空是混凝土在浇筑过程中因填充不满、不实或混凝土自身收缩而形成的,常见于隧道拱顶部位,是隧道衬砌常见的病害之一。 空气和混凝土两者介电常数差异明显,为研究不同大小脱空(深度方向)在钢筋影响下的雷达图像特征,建立了脱空尺寸(深度方向)为0.1 m、0.2 m 和0.3 m 的正演模型(图5)。

图5 无钢筋衬砌中脱空模型

电磁波由混凝土传播到脱空上界面时,为相对介电常数大的介质向小的介质传播,由反射系数公式可知,反射系数γ 为正,即电磁波传播到交界面后,电磁波相位与入射波相位相同;而在脱空的下界面,电磁波则是由相对介电常数小的介质向大的介质传播,反射系数γ 为负,即电磁波相位与入射波相位相反。正演模拟结果(图6)显示,在模拟条件下,脱空上界面的两端,双曲线反射明显,空洞上方的反射较端点双曲线反射信号更强,3 种尺寸的脱空上、下界面均可见,可准确判断出脱空的大小,脱空尺寸越大(深度方向),空洞上、下界面的雷达反射信号越明显,出现等间距的多次反射,高频信号衰减较快。

图6 无钢筋衬砌中脱空模型的数值模拟成果图

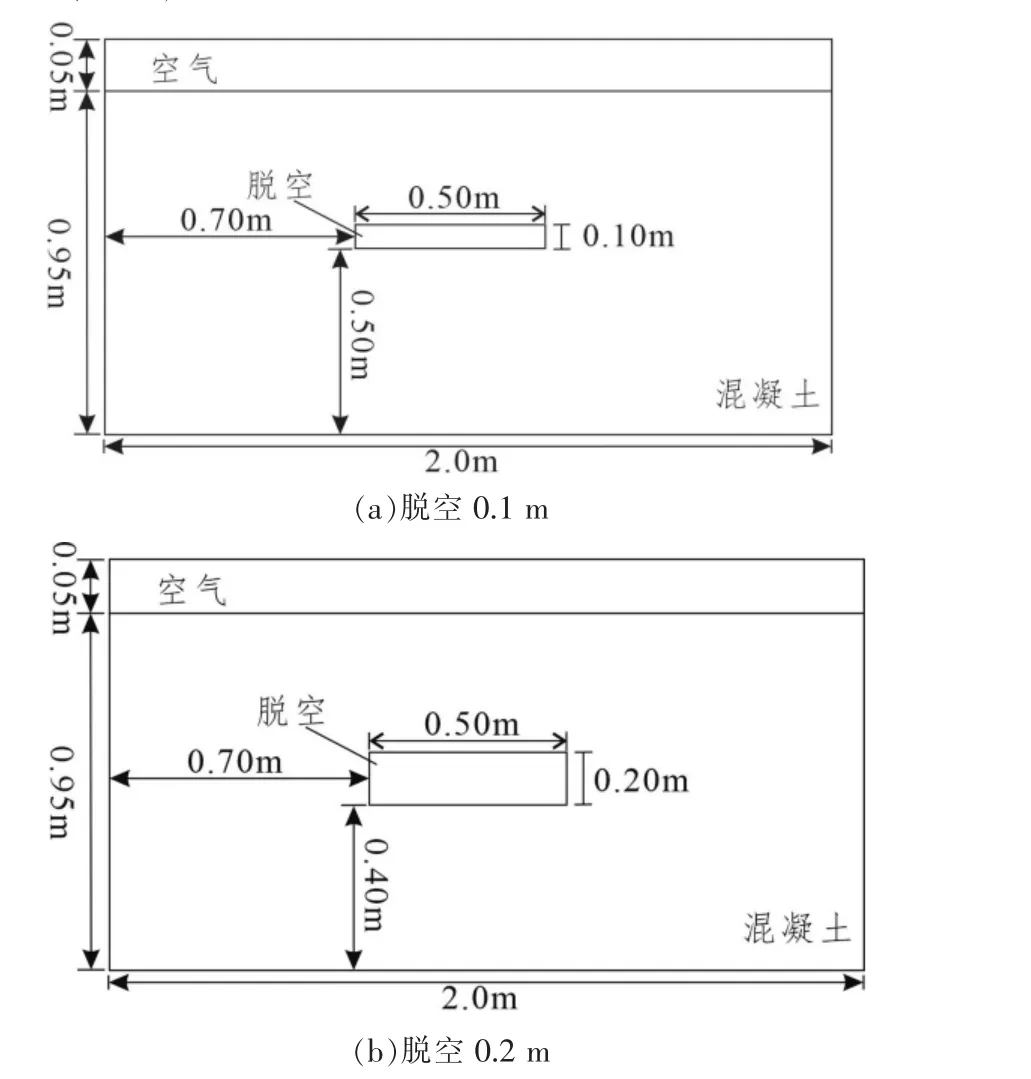

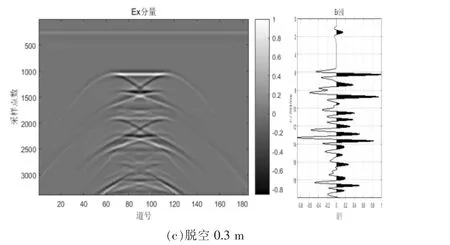

2.3 双层钢筋背后脱空

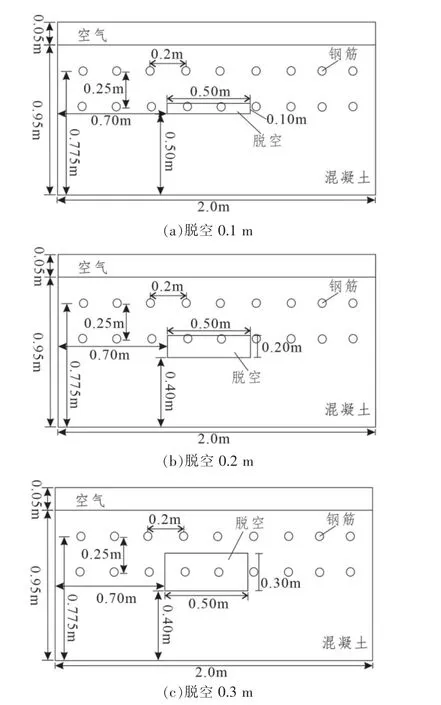

双层钢筋容易导致衬砌出现脱空现象。 钢筋背后出现脱空可能是双层钢筋导致的混凝土不实,也可能是其他因素造成的,因此钢筋背后的脱空大小不一。 为了研究不同大小脱空在钢筋背后情况下的雷达图像特征,分别建立了钢筋背后脱空大小(深度方向)为0.1 m、0.2 m 和0.3 m 的3 种正演模型(图7)。

图7 钢筋背后脱空模型

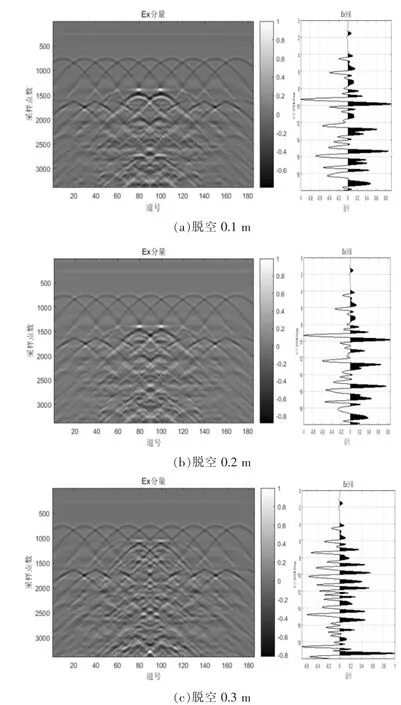

综合之前的模拟结果(图4、图6),对比分析钢筋背后脱空的正演模拟结果(图8),钢筋信号与脱空信号相互影响, 脱空区域下方同相轴不连续,脱空信号受钢筋信号影响严重,脱空上界面轮廓依稀可见,空洞越大(深度方向)界面越明显,但反射信号相对钢筋信号而言较弱,而脱空的下界面无法判断。 因此,存在较多干扰因素的隧道现场检测未必能准确判断出脱空情况。

图8 钢筋背后脱空数值模拟成果图

3 实例分析

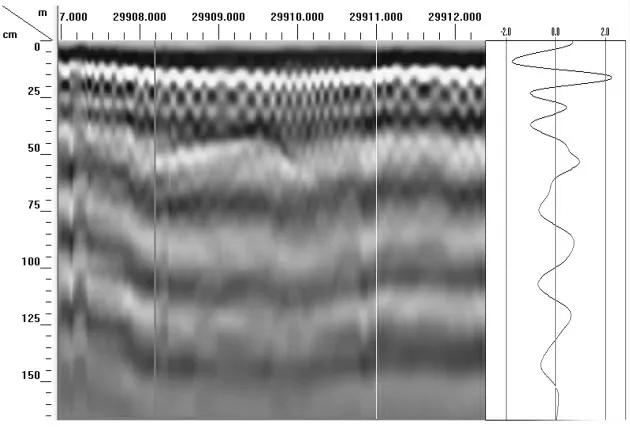

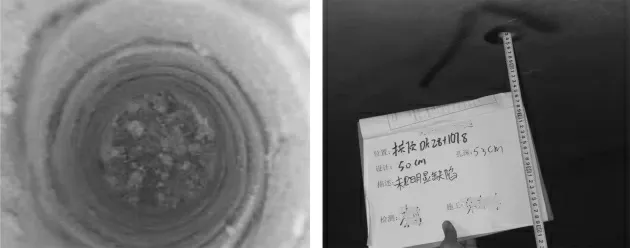

实例1:此异常位于某铁路工程DK29+907~DK29+912 拱顶位置,设计资料显示,此段隧道围岩级别为Vb,二次衬砌厚度50 cm,布置双层钢筋,钢筋间距20 cm。雷达图像显示DK29+908~DK29+910段拱顶深度40~49 cm 处存在信号异常,如图9 所示,钢筋网下方雷达图像同相轴不连续,但脱空信号不明显,根据模拟结果怀疑此处存在脱空现象,因双层钢筋干扰,脱空信号可能被遮掩。 为了避免出现错判、漏判情况,对雷达解译结果进行验证,如图10所示,在DK29+908.2 处钻孔,并采用内窥镜验证,钻孔深度57 cm,在57 cm 处遇到防水板,0~40 cm混凝土完好,40 ~57 cm 为脱空,脱空上界面位于第一层钢筋与第二层钢筋之间,脱空大小(深度方向)为17 cm,但在雷达图像上无明显特征,仅出现同相轴不连续现象。

图9 DK29+907~DK29+912 拱顶雷达图像及DK29+908.2 处的单道波形

图10 DK29+908.2 拱顶验证结果

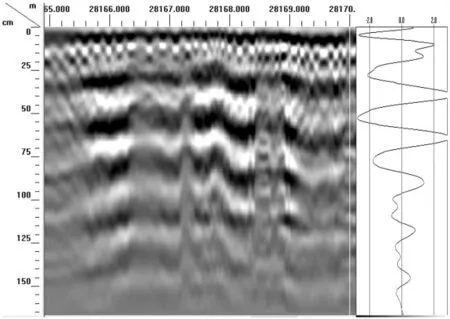

实例2:此异常位于某铁路工程DK28+165~DK28+170 拱顶位置,设计资料显示,此段隧道围岩级别为Ⅴa,二次衬砌厚度50 cm,布置双层钢筋,钢筋间距20 cm。雷达图像显示拱顶DK28+165.5~170段,深度27~40 cm 处存在信号异常,如图11 所示,钢筋下层出现强反射,以低频信号为主,出现多次反射,疑似脱空,但同相轴基本连续。 为验证判断结果的准确性,如图12 所示,在DK28+167.8 处钻孔,并采用内窥镜验证,钻孔深度53 cm,0~53 cm 混凝土均完好,不存在脱空现象。 因此,在双层钢筋影响下,即便雷达图像出现明显的脱空信号也未必一定存在脱空。

图11 DK28+165~DK28+170 拱顶雷达图像及DK28+167.8 处的单道波形

图12 DK28+167.8 拱顶验证结果

4 结语

本文在隧道衬砌常用钢筋参数的基础上,建立双层钢筋、 脱空及钢筋背后脱空等3 种正演模型,通过GPRMax2.0 雷达模拟软件模拟获得相应雷达图像,从波形特征、频率、相位等特征方面对正演结果进行分析,并结合隧道衬砌雷达实测数据分析及钻芯验证结果,得出以下结论:(1)选用合适的雷达天线能清晰显示脱空的上、下界面,分析出空洞大小,电磁波在空洞两端易出现双曲线反射,空洞上方的反射明显较端点处弧形反射强;(2)地质雷达在探测衬砌双层钢筋时, 选用合适的雷达天线能清晰、准确地检测到首层钢筋,下层钢筋受上层钢筋影响较大,无法准确探测;钢筋下层空洞区域同相轴不连续,空洞下界面在雷达图像上无显示,上界面信号相对较弱,易被干扰信号覆盖,常难以获得可靠的脱空界面信号;现场检测时,应合理调节增益参数,降低干扰信号反射强度,突出目标体反射信号;(3)双层钢筋背后脱空检测是雷达检测的难题,存在较多的干扰信号,雷达图像上明显的脱空信号也未必是隧道衬砌内部的真实反映,为提高检测结论的准确性,应提高双层钢筋下方异常信号的验证比例。