相分离法制备聚合物微球的研究进展

夏厚胜,万赜祺,汤娇,汤家祥,牛俊峰,盛仲夷,路胜利

(1.浙江科技学院生物与化学工程学院浙江省农产品化学与生物加工技术重点实验室,杭州 310023;2.浙江天台祥和实业股份有限公司,浙江省祥和轨道扣件研究院,浙江台州 317200)

聚合物微球是粒径在数十纳米到数百微米尺度范围的圆球形或准球形聚合物粒子,存在尺寸和体积小、比表面积大、运动阻力小、表面易功能化等优点,因此在药物载体、色谱填料、3D打印和生物检测等领域广泛应用。

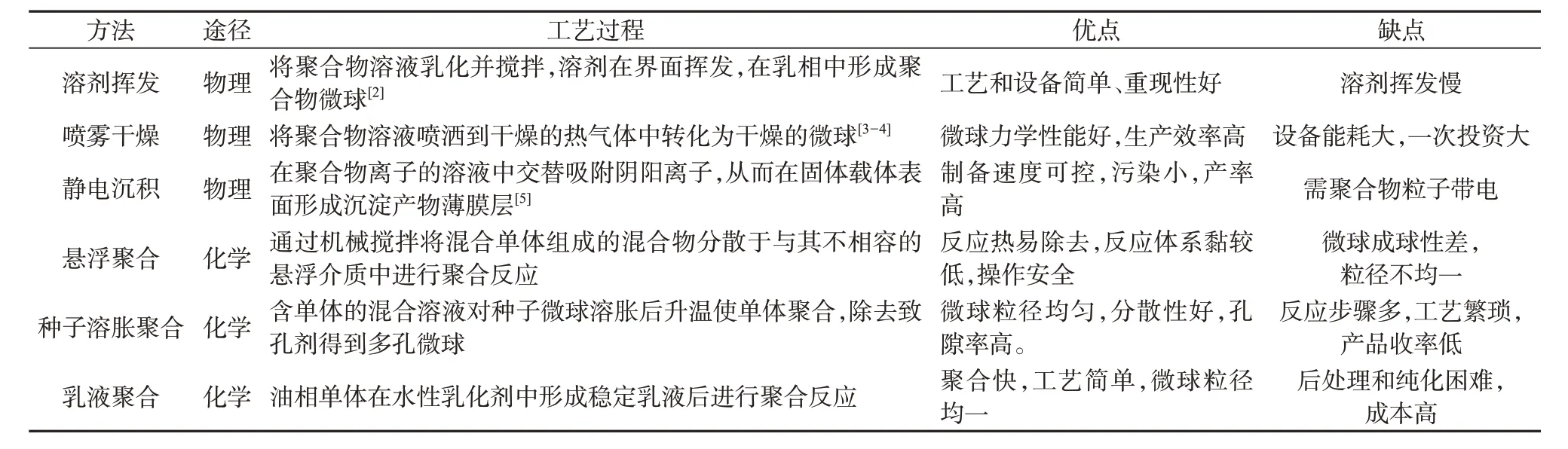

聚合物微球的制备技术大致分为物理途径和化学途径,包括溶剂法、悬浮聚合、乳液聚合、种子溶胀聚合、喷雾干燥和静电沉积等,其中溶剂挥发法、喷雾干燥、静电沉积属于物理途径,悬浮聚合、种子溶胀聚合、乳液聚合属于化学途径。聚合物微球的常见制备方法及特点[1]列于表1。

表1 聚合物微球的常见制备方法及特点

这些微球的制备方法大多存在某些明显缺点,且适用的聚合物微球种类有限,例如乳液聚合应用于聚苯乙烯(PS)、聚甲基丙烯酸甲酯(PMMA)等聚合物微球,但不适用于逐步聚合或离子聚合等对水敏感机理合成的聚合物微球。另外,乳液聚合法涉及到单体、引发剂、面活性剂等有害物质,这类小分子或低聚物的残留会给聚合物微球的应用造成不利影响。

相分离法是将原本均相的聚合物溶液的稳态打破,使溶液分相凝聚生成聚合物微球的方法。相分离法可以通过改变溶液浓度、淬火速度、溶胀剂等因素调控聚合物微球的粒径、形貌和孔隙等结构参数,进而影响微球的堆积密度、生物活性、吸附和分离能力[6],该方法制备的聚合物微球是3D打印、医药、色谱分离等领域的极佳选择。另外,相分离法还具有合成设备简单、制备流程简便快捷,原料来源广泛,适用的聚合物微球种类丰富等诸多优点[7]。因此,笔者综述相分离法制备聚合物微球的机理、方法及其应用进展。

1 相分离法的机理

1.1 热力学机理

根据Flory-Huggins 高分子溶液理论,聚合物形成均相溶液的条件是混合吉普斯自由能(∆Gmix)在压力(P)、温度(T)一定时,∆Gmix对溶液体积分数(ϕ)的二次偏导同时满足:否则溶液会自发相分离。

聚合物溶液的混合吉普斯自由能计算公式为公式(1)、公式(2):

式中:R为理想气体常数;T为温度;ns和np分别为溶剂与聚合物的摩尔体积分数;ϕs和ϕp分别为溶剂与聚合物在溶液中的体积分数;χ为Flory-Huggins 相互作用参数,它反映聚合物与溶剂混合时相互作用能的变化;Vp为聚合物的摩尔体积;δs和δp和分别为溶剂和聚合物的溶解度参数。

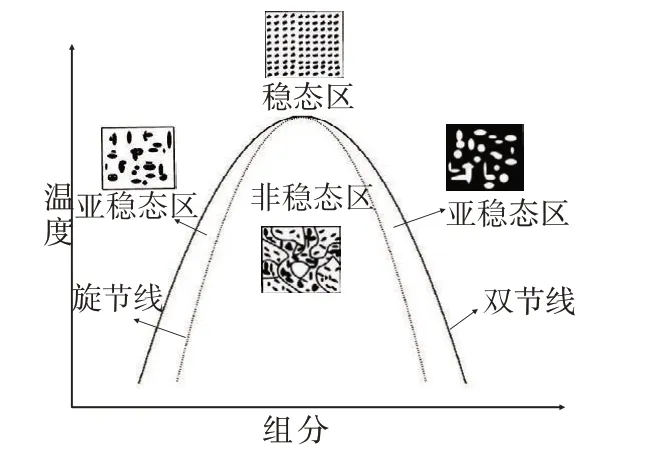

∆Gmix与参数χ有关,∆Gmix与χ都随T升高而降低,在降温过程中,χ逐渐增大,单位体积高聚物溶液的∆Gmix随着T的降低存在一个临界点χC,临界状态∆Gmix由负值向正值转变,溶液体系发生相分离,即当χ>χC时则会发生相分离。因此,通过改变共混体系的温度可以得到一系列混合自由能(∆G)-ϕ关系曲线如图1所示[8]。将各个∆G-ϕ关系曲线上的极小值相连就构成了平衡态曲线,即双节线,共混体系的两相在双节线上化学势相等;将各个曲线的拐点相连则得到亚稳态极限线,即旋节线。旋节线和双节线将相图分为三个部分:双节线以上为两相热力学稳定区域,旋节线以下为不稳定区域,两线之间为亚稳定区域[8]。通过计算的方法可以精确改变χ以控制相分离的发生,对应用于微球的制备很有实际意义,能为原料浓度的选定作出理论指导。

图1 聚合物溶液共混体系相图

1.2 动力学机理

在热固化反应导致的相分离现象的研究中,Yamanaka等[9]研究人员发现相分离过程是按照旋节线相分离(SD)机理进行的。后续研究发现,从相分离动力学角度出发,两相共混体系的相分离机理可通过成核增长(NG)机理和SD 机理解释。

相分离动力学机理比热力学更复杂,相分离本质上是非平衡的,且经常远离平衡态。虽然相分离可以达到定态,但无法平衡。因此,通常只能假定一系列运动方程,并认为演化的本质如动力学路径和最终的定态都是由这些方程所唯一确定的[10]。

假定的相分离动力学公式为公式(3)、公式(4)[11]:

式中:ψ(r,t)——波函数;

v(r,t)——速度场;

Π——渗透压;

p——各向同性压力;

ζ(r,t)——随机力。

从动力学机理出发,相分离的发生受共混物淬火程度影响。共混体系淬火相图如图2所示[12]。外侧实线为双节线,内侧虚线为旋节线;和为极限稳态的温度T-组成(ϕ)节点。起始状态均相的共混体系处于图2 所示P1点所在的稳态区,若淬火至处于旋节线与双节线之间的亚稳态区,如P2点所在区域,共混体系的浓度波动总体较小,偶尔较大,当浓度涨落较大时体系失稳,体系中一相会发生成核增长,NG相分离必须先克服热力学位垒成核,因此相分离所需时间较长;而淬火至旋节线以内的不稳定区,微小的化学浓度涨落都能使得相分离自发产生,不需要克服能垒,相分离较快进行,为SD机理。当体系淬冷至不稳区发生相分离时常形成双连续相,而当淬冷至亚稳区时则常形成球状相。所以,相分离法制备微球时,应避免淬火至不稳定区。

图2 共混体系淬火相图

1.3 黏弹性相分离机理

动力学对称体系,并不适用于所有混合物,一些混合物会由于不同组分之间物理形态的不同或热力学性质的差异而产生明显的不对称性,例如玻璃化转变温度的差异而显示出不对称性,两相之间的扩散系数的不同导致体系的动力学不对称性等。当系统达到临界相变时,许多性能都表现出异于寻常的特点。故可用黏弹性相分离模型来对这种不对称体系的相分离现象进行描述。初始相分离速度由快成分和慢成分之间的平均速度决定,迁移较快的相可以赶上相分离产生的变形速度,并表现为流体;迁移较慢的相赶不上变形速度,因此表现为黏弹性[13-15]。

描述聚合物溶液黏弹性相分离的基本方程如下[16]:

式(5)描述的是对流扩散方程,表明局部聚合物组成。v为速度场;t为时间;通量ϕ可以通过流动的扩散和流体动力输运来改变;Π为渗透应力张量,与热动力Fϕ有关;σ为剪应力;vp为聚合物的速度场;ζ为随机力;ρ0为初始流体密度;ns为溶剂摩尔体积分数。Fϕ与Π的关系如公式(9)。

相分离受材料内部动态不平衡的影响,造成黏弹性相分离和经典相分离的显著差异。

淬灭深度较浅时,符合经典相分离行为,随淬灭程度加深,则按黏弹性相分离,黏弹性体系淬灭相图如图3所示[12],相结构如动态的对称线(DSL)旁的移动粒子相(MDP)所示;动态的对称线和静态的对称线(SSL)中间发生网络状相分离(NP),形成相反转结构;SSL附近形成泡沫状结构[16],如泡沫状相分离(SP)所示。因此,由于动态效应影响,相图改变,即在一定的淬冷深度后,DSL 左移,使得原来形成分散相和双连续相的区域,有形成相反转结构的可能,而原来只能形成分散相的区域,有了形成双连续相的可能[17]。利用黏弹性相分离的机制,使原本只能获得双连续相结构的材料拥有了相反转的可能,可以获得不同形貌的微球。

图3 黏弹性体系淬灭相图

2 相分离制备聚合物微球方法

相分离法能采用物理或化学途径,基于上述相分离机理破坏聚合物溶液或熔体的稳态均相结构,从而析出或沉淀出聚合物微球产物。根据诱导相分离的核心因素,可以将相分离制备聚合物微球的方法细分为:非溶剂诱导相分离法(NⅠPS)、热诱导相分离法(TⅠPS)、蒸汽诱导相分离法(VⅠPS)、蒸发诱导相分离法(EⅠPS)、反应诱导相分离法(RⅠPS)等。

2.1 NⅠPS

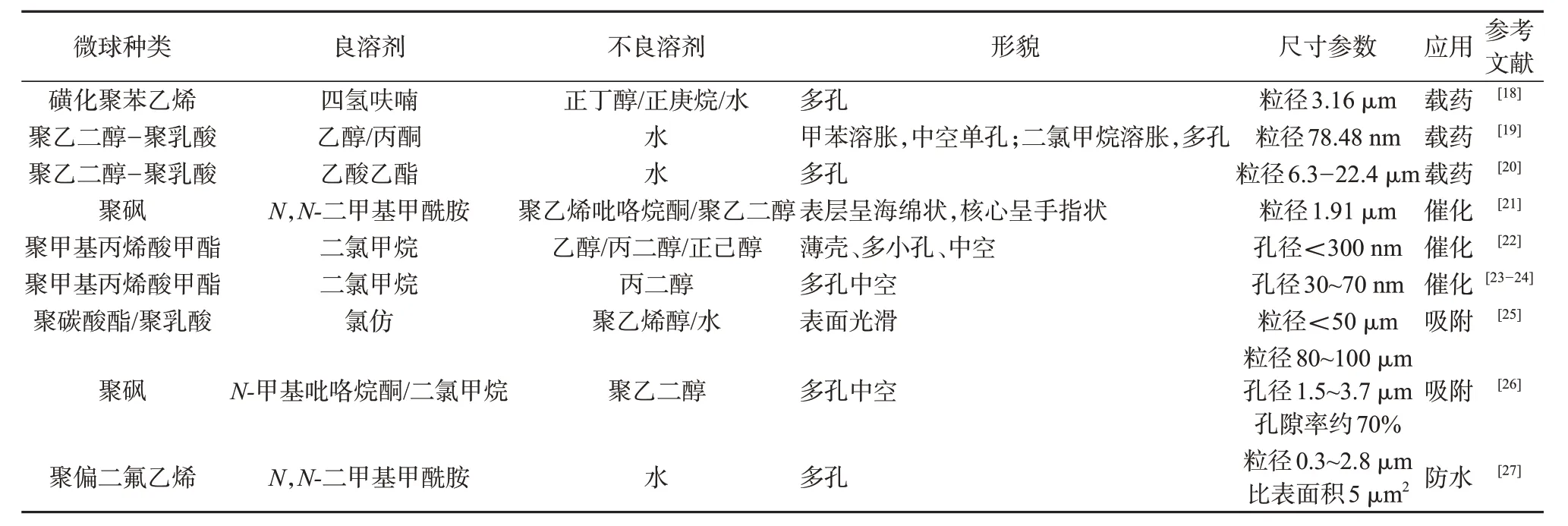

NⅠPS 是以不良溶剂萃取聚合物溶液的良溶剂,形成以聚合物为分散相、不良溶剂为连续相的两相结构,除去溶剂后得到聚合物微球的物理方法。NⅠPS 法制备过程简单、快速,不需复杂设备,制出的微球具有良好的分散性、高承载能力和高比表面积的多孔结构。NⅠPS非常适用于制备满足医学载药、催化和吸附等领域的多孔微球。表2 列出NⅠPS 法制备的不同用途的微球。NⅠPS法制备的微球的特色是其多孔结构的负载力,因此这些微球的应用常围绕其特色展开。

表2 NIPS法制备的聚合物微球相关研究概况

2.2 TⅠPS

TⅠPS 是将聚合物溶解于高温的水或有机溶剂,降温后水或有机溶剂对聚合物溶解度降低破坏了稳态均相溶液,从而析出聚合物微球的物理方法[28-29]。TⅠPS 制备微球的平均尺寸和孔径可以通过改变初始聚合物浓度和冷却速度来调控,通过快速降温冷却,使聚合物溶解度变化剧烈,溶液分离为富集聚合物相和贫集聚合物相;当温度进一步下降到溶剂的冰点以下时,溶剂结晶。该方法已经被广泛应用于制备聚酰胺11 (PA11)[30]、聚酰胺12 (PA12)[31]、聚醚酰亚胺(PEⅠ)[32]等聚合物微球[33]。此外,聚乳酸(PLA)、聚己内酯(PCL)和聚乳酸-羟基乙酸共聚物(PLGA)等可降解聚合物也可以通过TⅠPS 制得多孔微球,其特殊微观结构使此类微球具有高载药量和载体活度,可降解的特性又降低了药物毒性,是药物输送和组织工程领域的研究热点[34-36]。TⅠPS 结合电喷墨技术可以更好地调控形貌,形成单分散性的聚合物液滴,在冷水浴或液氮浴中收集液滴,诱导液滴内部发生TⅠPS,在真空干燥去除溶剂后可收集到单分散性较好的多孔微球[37]。

2.3 VⅠPS

VⅠPS是利用不良溶剂蒸汽在聚合物溶液中连续快速扩散,快速提高溶液中的不良溶剂含量,使聚合物的溶解度降低,同时不良溶剂蒸汽与原溶剂相互合并形成连续相,聚合物成分散相并以微球形貌析出的方法[38]。其中采用水蒸气为不良溶剂的水蒸气诱导相分离法(WVⅠPS),具有环境友好、易于分离纯化的优势。Zhou 等[39]通过WVⅠPS 制备环氧树脂(EP)微球,与传统方法相比,WVⅠPS法副产物复杂程度低,可控回收率高。WVⅠPS法还制备了聚丙烯腈[40]、聚丙烯酸[41]、聚醚酰亚胺[42]、乙酸纤维素/TiO2-SiO2[43]等多种聚合物微球。此外,WVⅠPS 生产的聚合物微球还可以进一步用于薄膜的制备,例如Menut[44]和Caquineau[45]采用WVⅠPS 法制备获得致密且有蜂窝状结构的微球并以此成膜,通过调节水蒸气浓度来控制膜的结构。

2.4 EⅠPS

EⅠPS是通过蒸发聚合物溶液中的低沸点溶剂使聚合物溶液过饱和,继续蒸发溶剂破坏体系热力学稳态,使聚合物析出成聚合物微球的方法[46-47]。Wu 等[48]采用乳液体系的EⅠPS 制备了一系列不同结晶度的外消旋PLA、左旋PLA 和PCL多孔微球,并系统考察了聚合物的结晶度、分子量、浓度和温度等对微球形貌的影响规律。EⅠPS所得聚合物微球存在纯度高、杂质少、多孔和粒径可控的诸多优点,非常适合生产可生物降解聚合物为基体的载药微球。Lu等[49]采用制备了低溶剂残留、高载药性的外消旋PLGA微球作为颗粒栓塞剂,打破了传统可降解颗粒栓塞剂低载药量的瓶颈。EⅠPS还常用于微胶囊的制备,将壁材和芯材溶于挥发性溶剂中,通过溶剂蒸发,使壁材和芯材发生相分离并聚集,因壁材的高黏弹性,不易团聚,因此逐渐沉积在芯材表面,制成微胶囊[50]。此外,在传统EⅠPS 的基础上通过连续加料搅拌产生泡沫,使聚合物溶液的溶剂快速挥发并在泡沫相中发生相分离,发展出了新型的泡沫相分离法[51]。该方法通过连续加料搅拌,使溶剂易挥发的聚合物溶液的溶剂快速挥发,相分离发生在泡沫相中。该方法具有反应快、产率高、可连续生产等特点,具有发展成多孔聚合物微球的连续生产工艺的潜力[52-53]。

2.5 RⅠPS

RⅠPS 是指均相的共混体系由于发生化学反应,逐步形成某种聚合物呈球状分散于其他组分构成的连续相,通过溶剂刻蚀等手段去除连续相后即可制得聚合物微球[54]。对热固性聚合物来说,随着固化反应的推进,若一相的固化速度较快,则会包覆另一相,又因最小界面能的推动,被包覆相呈球形;若两相固化速度接近,则呈现双连续不相容的状态。RⅠPS 可制备出粒径可控、单分散的热固性环氧微球[55-56],且不受聚合物不溶性的限制,有助于控制难溶性聚合物的形态[57]。热固性体系的反应相分离现象极为普遍,由于热固性聚合物微球不具备后加工性,因此并未引起学术界的持续关注[58]。

Pei等[59]将聚苯乙烯(PS)溶解于PA6的单体,再通过阴离子原位聚合将PS/己内酰胺溶液快速转化为PS/PA6 合金。该原位聚合过程中发生了相反转现象,即质量分数高达85%的PA6 微球被少量的PS 连续相包裹,并且通过改变合金中PS 的含量,PA6 微球的粒径可以实现在5~50 μm 范围调控。作者还基于类似方法,合成了在3D打印、化妆品添加剂和粉末涂料等领域有较好的应用前景的PA12 微球和PA6/12 共聚物微球[60-61]。上述方法虽能高效合成多种聚酰胺微球,但分离提纯过程需使用有毒且易挥发有机溶剂(如四氢呋喃、甲苯等),以溶除原位PA/PS 合金中的PS 相。近年来,Zhao等[62]和Liu 等[63]采用水溶性的聚醚或嵌段聚醚代替PS 制备了PA6/聚醚合金,水洗即可除去合金中的聚醚相分离出PA6微球。

3 相分离法所制备聚合物微球的应用

相分离法制备的聚合物微球种类繁多,粒径分布、形貌和表面状态各异,被广泛应用于医药制剂、生物和医用支架、3D 打印、色谱分离、吸附净化、催化剂载体、涂料及染料、光学等领域。

3.1 医药制剂领域应用

传统剂型药物存在耐受性差、细胞毒副作用大、口服吸收差、水溶性差和药物释放速度不可控等问题。聚合物微球的单分散性和小粒径赋予其极高的表面积,选择可降解聚合物和水溶性辅料,可以使载药聚合物微球能送水口服且释放速度可控,因此在药物可控制剂方面存在巨大发展潜力[64-65]。陈丽彬等[66]利用NⅠPS 将蒸馏水加入至溶有PLGA-聚乙烯醇-阿司匹林的二甲基亚砜混合液,分离得到负载阿司匹林的聚合物纳米微球,对该载药微球进行溶血、凝血测试,结果表明其对人体细胞的毒性较小。此外,大量相关报道选择生物相容、无毒或可降解的聚合物微球为载体,如Gilchrist等[67]还制备了无毒可降解的富西地酸/PLGA微球用于骨科感染治疗,Xia 等[68]制备的胃肠道可降解缓释海藻酸钠/聚乙二醇双丙烯酸酯微球药物。

3.2 3D打印领域应用

3D打印技术具有成型快速、无须特定模具等优势,其中选择性激光烧结(SLS)是目前应用最广、发展最成熟的3D打印技术之一。传统机械破碎得到的不规则形粉末铺展性差和烧结易粘连,影响制件精确度[69]。聚合物微球粉的铺展性能好、堆积密度大等优势赋予SLS 打印更快的成型速度、更精密的产品尺寸和表面质量,更优异的力学性能,因此聚合物微球在3D打印领域具有广阔的应用前景[70-73]。

SLS 工艺最常用耗材是聚酰胺类(PA)微球粉末。NⅠPS是制备该类粉末的方法之一,Wang 等[74]采用NⅠPS 制备了PA12微球粉末,其粒径为几十至几百微米,烧结窗口在结晶和熔化的起始温度之间,该微球粉末是性能优良的SLS 材料,打印制件尺寸精确稳定。TⅠPS 是目前生产SLS 尼龙粉的最成熟方案,通常在高温高压下用乙醇溶解PA 形成均匀的聚合物溶液,在搅拌条件下降温析出PA 微球粉末。Dechet等[75]采用TⅠPS制备了平均粒径在10 μm的PA11微球粉,具有良好的3D 打印可加工性。此外,TⅠPS 还被用于生产其他可3D打印的聚合物微球粉,如聚丙烯[76]、聚对苯二甲酸丁二酯[77]、聚碳酸酯[78]等。

3.3 医药用微球的支架应用

传统支架移植这类手术容易造成侵入性伤害,非侵入性诊断和微创外科手术存在无痛、易操作和安全等优势[79]。聚合物微球骨填充材料与传统支架相比,具有质轻高强和易修饰及/达到生物相容的优点,可作为注射载体注射至受损伤部位进行组织修复,手术不受创口形状复杂程度的影响。

纪庆明等[80]以NⅠPS 结合水热处理,制备出一种新型的聚醚醚酮(PEEK)基微球状骨填充材料。与传统光滑PEEK微球相比,该PEEK微球具有特殊拓扑结构使得细胞存活率更高,并且还具有良好的力学性能、抗剪切能力、较小的粒径和良好的蛋白吸附能力从而有利于细胞在微球上的黏附和增殖。此外,大量研究报道了聚合物微球在细胞培养支架领域的应用,如聚羟基烷酸酯[81]制备的天然生物亲和微球,作为增殖干细胞载体在组织缺陷修复方面卓有成效,取得了小鼠组织缺陷修复实验的成功。NⅠPS制得的胶原微球[82]作为增殖干细胞载体,注射填充后支撑神经组织受损病变处,最终成功辅助髓鞘的形成。

3.4 色谱填料领域应用

色谱填料是液相色谱实现组分分离和生化药物提纯的核心材料,聚合物微球色谱填料具有流动阻力小、化学稳定和易于被表面修饰的优点,在各类色谱中获得广泛应用[83]。近年来,氟化物残留问题突出,而传统氟碳键合的硅胶柱常有大量的游离硅醇残留,造成保留曲线呈U形、柱寿命短、分离效率低等问题[84-85],因此氟亲和色谱柱用聚合物微球备受关注。Wang等[86]采用RⅠPS制备了具有超疏水性、氟质量分数为7.58% 的聚二乙烯苯-十二氟庚基甲基丙烯酸酯微球,作为氟化固定相该微球填料分离背压小和疏水的特性使其不易被水溶胀,是优异、长寿命的特种色谱填料。此外,现有文献还报道了多种用于氟化柱的填料,如六氯环三磷腈和4,4′-(六氟异亚丙基)二酚[87]聚合制备的氟化微球,以4-氟苯乙烯热沉淀聚合[88]和蒸馏沉淀聚合[89]制备的含氟聚合物微球等。这些新型含氟微球填料较传统硅胶柱寿命更长,分离时背压更低。

4 总结与展望

聚合物微球与普通聚合物制品在国内生产总值的占比不高,但却是高精尖领域的关键材料,2018年《科技日报》将微球列为35项“卡脖子”技术之一。我国在聚合物微球领域的基础研究起步早,近年发表的相关论文数量位居世界前列,但其应用和产业化研究却严重滞后。目前绝大部分高性能、高附加值微球材料严重依赖进口,如日本积水化学垄断了液晶显示用的间隔物微球和芯片用导电微球,美国GE Health Care 在药物分离色谱填料微球和生物检测微球等领域处于主导地位。

相分离法制备聚合物微球具有适用性广、制备简单快捷的特点,故而有进行大规模生产的潜力。此外,相分离法细分技术多元可以实现聚合物微球粒径、孔径、形貌、表面积和表面化学/生物活性的调控,从而满足其在催化剂、吸附剂、光学、分离和医药等细分领域的个性化需求。

相分离法虽然存在诸多优点,但不同细分技术路线也存在其固有缺陷:NⅠPS 和RⅠPS 制备的产品中易残留溶剂,会引起环境污染和安全风险;TⅠPS 制备的微球的孔之间易出现曲折的互连且孔道过小,影响其吸附和分离效率;VⅠPS制备微球的生产效率低,难以大规模快速量产;EⅠPS制备微球常常出现有害气体污染问题,严重危害操作人员的健康。因此,目前大部分相分离法还尚未大规模应用于聚合物微球的生产。但随着3D打印和生物医药等行业快速发展对聚合物微球的需求牵引,以及学术和产业界在该领域的持续研发,相分离法将发展成为生产高性能聚合物微球的主流技术之一。