氢氧化镁@GNP复合阻燃剂的制备及其阻燃性能

王琦,阿旺卓玛,丁学宁,韩志东,3

(1.哈尔滨理工大学材料科学与化学工程学院,哈尔滨 150040; 2.大连环球矿产股份有限公司,辽宁大连 116600;3.哈尔滨理工大学电介质工程国家重点实验室培育基地,哈尔滨 150080)

随着我国塑料工业的快速发展,对材料的阻燃要求越来越高,火安全和环境友好阻燃剂的需求量也与日俱增。其中,氢氧化镁(MH)阻燃剂因其具有无卤、抑烟和无毒等特性得到了广泛关注[1-3]。从阻燃角度出发,粒度尺寸小于1 μm,且形貌结构为六角片状的MH 阻燃剂具有较好的阻燃性能[4-6],因此,寻找高效、结构粒度可控且节能环保的MH合成路线具有十分重要的意义。

目前,合成MH 的方法多种多样,包括溶剂热法、沉淀法、电化学法等[7]。溶剂热法可以控制晶体的尺寸和形貌,但需要较长时间或者较高的温度,且反应使用的大量有机溶剂和产生的副产物会对环境产生一定污染[8]。沉淀法适合大规模生产但所制备的MH 极易团聚、结块、粒度分布不均匀,若要控制产物的形貌则需要提供比较严格的反应条件[9]。电化学方法为创造不同形态和电磁特性的MH提供了可能,目前生产成本相对较高[10]。

轻烧镁水化法,是利用活性氧化镁与水反应直接生成MH,反应耗能低、操作便利、没有副产物的产生、过程绿色环保,是研究价值较高的工艺[11-15]。原料所采用的活性氧化镁是由天然菱镁矿煅烧所得,来源广、价格低,具有很高的经济性,适合大规模生产。姚东野等[16]以轻烧氧化镁为原料,在搅拌速率900 r/min、温度90 ℃、反应时间8 h 的条件下,采用水化法制备MH 干粉,MH 的转化率为81%。Tang等[17]采用氧化镁在液-固(两相)和三相反应体系中制备MH,发现剥落过程是提高水化率的原因,但其产物形状不规则,有一定的团聚现象。相较于其他方法,采用氧化镁水化制备MH具有成本低、过程可控、绿色环保的优势,但也仍存在转化率不高、形貌难以控制等缺点,解决这些问题仍然是一项挑战。

改善MH的阻燃性能一直是阻燃应用领域关注的问题。近年来,二维层状结构的石墨烯微片(GNP)作为阻燃材料被广泛探索[18-24]。Guo 等[25]采用MH和GNP协同提高聚丙烯的阻燃性,复合材料的极限氧指数(LOⅠ)明显提高,垂直燃烧等级达到UL94 V-0级,热释放、烟释放明显降低。Guan等[26]以球形氧化铝、MH 和GNP 为填料,制备了具有环保阻燃性的导热环氧树脂复合材料,复合材料的LOⅠ高达39%,垂直燃烧等级达到UL 94 V-0 级,GNP衍生致密且均匀的炭层充当有效的阻隔层,与MH 共同提高了环氧复合材料的阻燃性能。Chen等[27]研究了GNP与MH协同阻燃聚丙烯复合材料的阻燃性能,结果显示GNP与MH使复合材料的热稳定性得到进一步提高,燃烧速率显著降低。

利用GNP 的二维结构能够显著改善MH 的阻燃性能。GNP 在低添加量下就可以与MH 形成协同阻燃作用,改善材料的阻燃性能。然而,迄今为止,有关GNP 和MH 阻燃作用的研究均以GNP 和MH 的混合或复配方法为主,由于GNP 的分散效果各异,而影响了复合材料的性能,同时,由于MH 的用量较高,也影响到了GNP 在树脂中的分散。因此,对于GNP 和MH 的协同阻燃体系,其分散与复合方法仍是困扰其应用的关键因素。

基于轻烧镁水化法制备MH 的工艺,在合成过程中引入GNP,将MH与GNP原位复合形成结构型阻燃剂,是笔者开展的一项新的尝试。为此,采用轻烧镁为原料,球磨水化制备MH,并在制备过程中引入二维GNP 粒子,调控复合阻燃剂的形貌和粒径,得到MH@GNP 结构的纳米复合阻燃剂,通过MH 与GNP 的微观复合工艺,形成提升MH 阻燃效率的有效方案。

以乙烯-乙酸乙烯酯共聚物(EVAC)和热塑性聚烯烃弹性体(POE)为代表的聚烯烃材料(PO)是低烟无卤阻燃线缆材料广泛应用的基体树脂。由于二者具有燃烧热释放量高、成炭量低、容易产生熔滴等特点,使其阻燃遇到极大挑战;为满足阻燃需求,常规MH产品(CMH)的质量分数需达到55%~65%,对于综合性能的劣化是显见的。为研究所制备的MH 和MH@GNP 的阻燃效果,以EVA/POE 构成的PO材料为基体,分析了阻燃复合材料的阻燃性能和燃烧热释放,其结果对于高效无卤阻燃聚烯烃材料的研究具有一定的应用价值。

1 实验部分

1.1 主要原材料

轻烧镁:MgO含量>95%,大连环球矿产股份有限公司;

GNP:4~5层,广州宏武材料科技有限公司;

EVAC:7470M,中国台湾塑胶工业股份有限公司;

POE:DF740,日本三井化学株式会社;

CMH:KⅠSUMA®5-C,凯司玛(丹东)高新材料科技有限公司。

1.2 仪器及设备

X射线衍射(XRD)仪:D/maxr B型,日本理学电机株式会社;

扫描电子显微镜(SEM):Apreo 型,美国FEⅠ公司;

LOⅠ测定仪:JF-3 型,南京市江宁区分析仪器厂;

垂直燃烧测定仪:CZF-3 型,南京市江宁区分析仪器厂;

微型量热(MCC)仪:FAA-PCFC型,英国FTT公司;

水热反应釜:KH-100 型,西安常仪仪器设备有限公司;

转矩流变仪:ZJL-200型,长春市智能仪器设备有限公司;

平板硫化机:JB-25 型,上海久滨仪器有限公司。

1.3 试样制备

MH 的制备:将30 g 轻烧镁和90 mL 的去离子水加入氧化锆研磨罐,在300 r/min的转速下进行球磨,得到预水化浆料;将预水化浆料加入水热反应釜中进行水热反应得到水合产物;将水合产物在100 ℃烘箱中干燥处理4 h 得到MH 产物。采用正交试验法研究球磨时间(A)、水热反应温度(B)和水热反应时间(C)对MH转化率的影响,其试验体系列于表1。

表1 试验工艺方案

纳米复合阻燃剂的制备:采用表1 试验结果中优化的工艺方法,将GNP 与轻烧镁、去离子水按照质量比为1∶20∶60制备MH包覆GNP纳米复合阻燃剂(MH@GNP)。

无卤阻燃PO复合材料的制备。采用熔融共混法制备无卤阻燃复合材料,将转矩流变仪预热至130 ℃,加入EVAC,POE 和无卤阻燃剂,混合至扭矩平衡后,继续混合5 min,得到复合材料。经平板硫化机130 ℃,10 MPa下热压5 min得到测试样品。按照表2 的配方,分别比较了CMH、笔者合成制备的MH和纳米复合阻燃剂(MH@GNP)对PO的阻燃性能。

表2 无卤阻燃聚烯烃复合材料的配方 %

1.4 测试与表征

采用XRD 仪进行XRD 表征,Cu Kα,波长为0.154 nm,管电压为40 kV,管电流30 mA,镍片滤波,扫描速率8°/min;

采用SEM观察试样表面,工作电压为20 kV;

LOⅠ按照GB/T 2406-2009进行测试;

垂直燃烧(UL 94)按照ATSM D3801-2010 测试,样品规格为100 mm×13 mm×3 mm;

热释放测试:用MCC 仪测试,测试温度范围为50~700 ℃,升温速率为1 ℃/s。

2 结果与讨论

2.1 MH的制备

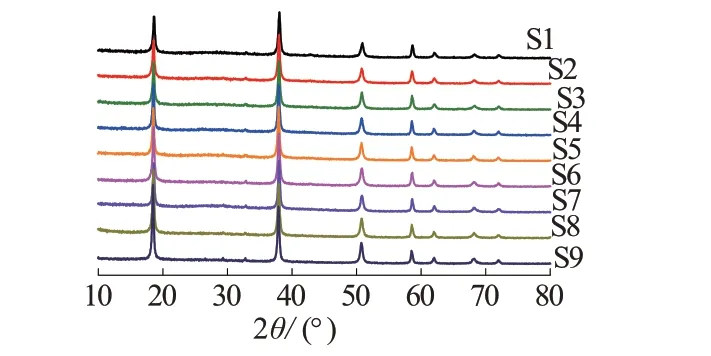

以A,B,C为因素,设计3因素3水平正交试验,所得9个水合产物离心后进行XRD测试,结果如图1所示。可以看出,水合产物的XRD图谱表现出显著的MH 衍射峰,相对MgO 的衍射峰极弱。根据MgO 与MH 特征衍射峰的强度比可以反映出MgO和MH 的相对含量[28],以MH 在38.11°的(101)晶面衍射峰和MgO 在42.95°的(020)晶面衍射峰的强度来计算水合反应后MH的转化率(α),如式(1)所示。

图1 正交实验制备水合产物的XRD图谱

——MgO在(020)晶面衍射峰强度。

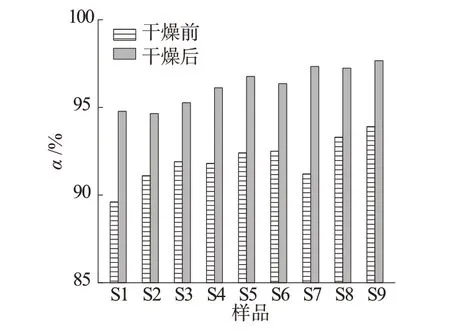

经计算得到水合产物的MH 的α如图2 所示。由图2 可以看出,干燥前,除S1 的α为89.6% 之外,其余8个水合产物的α均达到90%以上。

图2 正交实验制备水合产物的XRD图谱MH的α

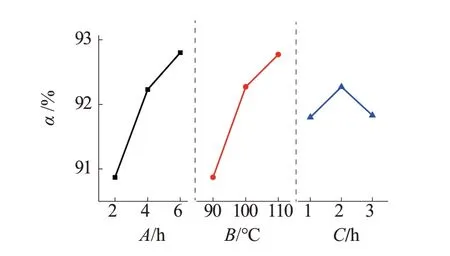

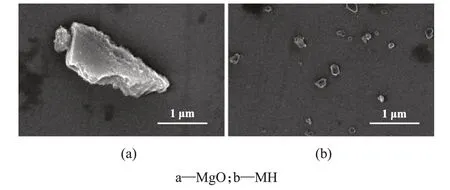

利用MH的α结果对A,B,C3个因素进行了极差分析,如图3所示。可以看出,3个因素对MH的α的影响大小排序依次为A>B>C。对9 个水合产物干燥处理后进行XRD测试,并计算MH的α,结果表明,经干燥处理后,产物的MH 的α会进一步提升,样品9 的MH 的α可达到98%。综合正交试验结果可见,球磨时间为6 h、水热温度为110 ℃、水热时间为2 h 是较佳工艺条件。在此制备条件下,采用SEM对轻烧镁和MH的形貌结构进行表征,其SEM照片如图4 所示。可以看出,轻烧镁的粒径尺寸为2 μm左右,形貌不规整;MH为六角片状,粒径尺寸在200 nm左右。

图3 α的极差分析图

图4 MgO和MH的SEM照片

2.2 纳米复合阻燃剂的制备

将GNP 引入MH 的制备过程,在球磨时间为6 h、水热温度为110 ℃、水热时间为2 h的工艺条件下制备得到纳米复合阻燃剂,其形貌结构如图5所示。从图5a 可以看到,具有二维片状结构的GNP,经与MH 水合反应形成了图5b 所示的MH 包覆GNP 的复合阻燃剂(MH@GNP),其中MH 具有片状结构,片状MH 与GNP 形成平面尺寸在5 μm 的包覆结构。

图5 GNP和MH@GNP纳米复合阻燃剂的SEM图片

利用XRD 对GNP 和MH@GNP 纳米复合阻燃剂进行表征,结果如图6所示。MH@GNP纳米复合阻燃剂在26.5°处有明显的衍射峰,与GNP 的特征衍射峰位置相同,同时呈现MH 衍射峰,MH 和MH@GNP 纳米复合阻燃剂的特征衍射图谱中,属于MH 的特征衍射峰位没有发生变化,且没有明显的MgO衍射峰,说明MgO基本转化为MH。MH和MH@GNP 中MH 的特征衍射峰的强弱有所不同,未加入GNP时(001)晶面与(101)晶面衍射峰强度比[I(001)/I(101)]为0.92,而加入GNP后I(001)/I(101)=1.04,(001)衍射峰强度增加,由于MH 在(101)面上的极性较大,是引起颗粒团聚的主要原因,因此MH@GNP纳米复合阻燃剂的表面极性减弱,将有利于其分散[29-30]。

图6 MgO,MH,GNP和MH@GNP的XRD图谱

2.3 阻燃性能

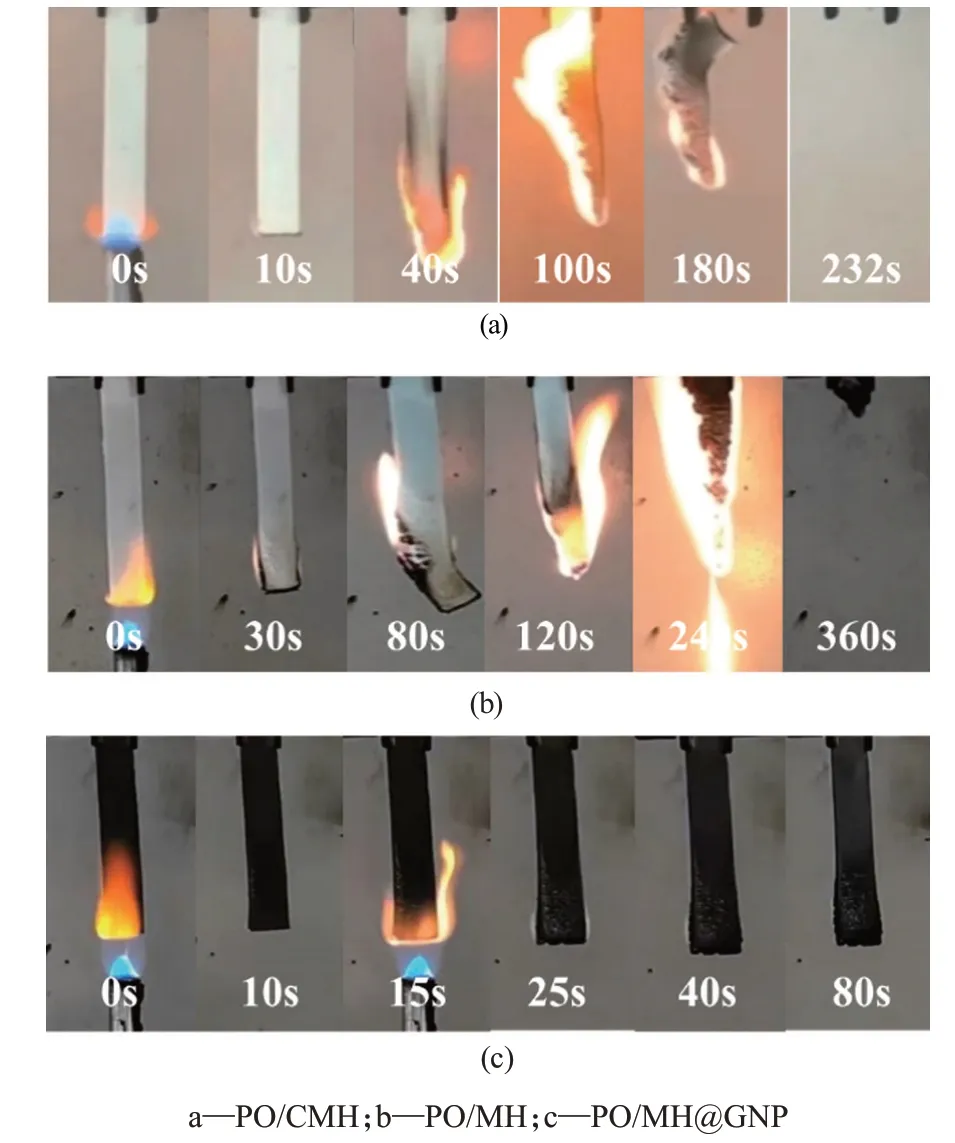

表3 给出了MH,MH@GNP 和CMH 在相同添加量(质量分数50%)的情况下,无卤阻燃PO材料的LOⅠ和UL 94 结果。可以看出,含有所制备的MH的无卤阻燃PO 材料的LOⅠ为26.3%,与商业产品CMH 的材料的LOⅠ(26.2%)相当;而含有MH@GNP纳米复合阻燃剂的材料的LOⅠ达到28.2%,显著优于MH 无卤阻燃PO 复合材料。 同时,含有MH@GNP的无卤阻燃PO材料能够达到UL 94 V-1级,这是MH或CMH无卤阻燃材料无法达到的。

表3 复合材料垂直燃烧参数

对添加三种阻燃剂的PO复合材料进行垂直燃烧测试,测试过程的数码照片如图7 所示。添加商业产品CMH的PO材料在第一次点燃后没有自熄,样品持续燃烧至完全,且在第一次点燃后第43 s 产生熔滴。添加笔者合成的MH 的PO 材料在第一次点燃后也没有自熄现象,样品持续燃烧至完全,且在第一次点燃后第80 s产生熔滴。添加MH@GNP的PO材料,在第一次点燃后1 s出现自熄现象,再次点燃后试样在经历55 s 有焰和无焰燃烧后自熄,垂直燃烧等级达到UL 94 V-1 级。从燃烧现象可见,与商业产品CMH相比,所制备的MH具有更好的抑制熔滴和燃烧的效果,使熔滴出现时间延长37 s,使燃烧至完全的时间延长了128 s;而MH@GNP 复合阻燃剂能够显著抑制复合材料的燃烧过程,整个过程无滴落现象,说明二维GNP与MH的复合可以有效地改善MH的阻燃作用,更好地抑制火焰的传播,提高了材料火安全性。

图7 PO/CMH,PO/MH,PO/MH@GNP的垂直燃烧行为

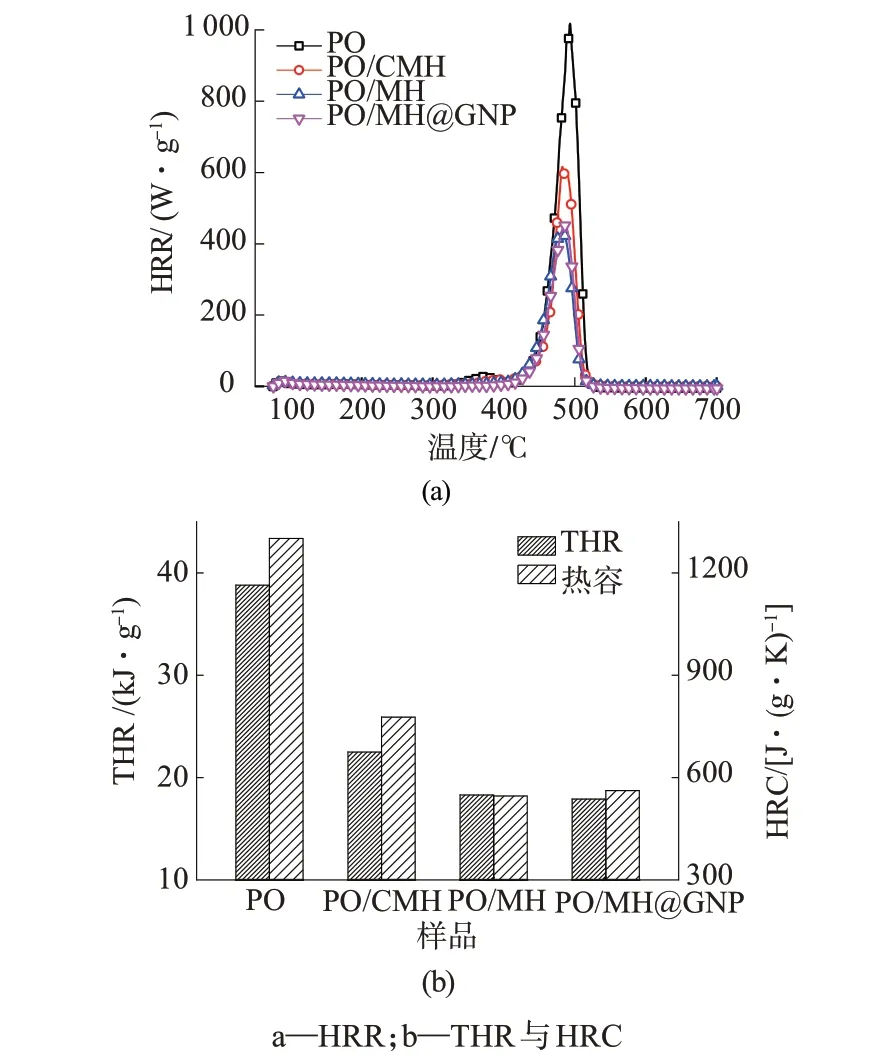

2.4 燃烧热释放

图8 为热释放速率(HRR)曲线和总热释放量(THR)与热容(HRC)值。加入阻燃剂后,无卤阻燃复合材料的HRR明显降低,特别是加入所制备MH和MH@GNP纳米复合阻燃剂的PO复合材料,HRR峰值(pHRR)相较PO的1 017 W/g分别下降到434 W/g和455 W/g,分别降低了57 %和55 %,而加入商业产品CMH 的PO 材料的pHRR 为610 W/g,降低了40%。而从THR 可见,PO 的THR 为38.8 kJ/g,加入CMH,MH 以及MH@GNP 的PO 材料的THR 分别降低了42 %,53 %和54 %。可见,所制备的MH 和MH@GNP相较商业产品CMH在降低PO复合材料燃烧热释放速率和热释放量上拥有更好的表现,其原因在于所制备的MH拥有更小的粒度尺寸。

图8 无卤阻燃复合材料的HRR,THR与HRC曲线

3 结论

以轻烧镁为原料建立了水化法制备MH的工艺过程,提高了反应产物的转化率,使MH的形貌和粒度分布结构得到优化,反应过程无副产物,符合绿色环保的低碳要求,并获得了粒径为200 nm的六角片状MH粒子,转化率可达98%。将二维GNP粒子引入水化反应体系,制备得到MH@GNP 纳米复合阻燃剂,其中片状MH 原位生长在GNP 表面,形成一种包覆结构,实现了MH 及其复合阻燃剂的可控制备。所制备的MH和MH@GNP具有良好的抑制热释放的作用,相较纯PO 材料,PO/MH@GNP 的pHRR 下降55%,THR 下降54%,而且解决了GNP的分散问题,形成了与MH的协同阻燃作用,无卤阻燃PO/MH@GNP 复合材料的LOⅠ达到28.2%,阻燃等级达到UL 94 V-1级。研究所获得的具有高效阻燃作用的MH@GNP纳米复合阻燃剂适于低烟无卤阻燃PO材料的研究和应用。