透光窗控制器面板倒装双色热流道注塑模具设计

范玉,范佳琦,黄继战,肖根先

[1.江苏建筑职业技术学院,江苏徐州 221116; 2.施耐德电气(中国)有限公司,上海 200042]

随着人们生活水平的提高,智能化住宅越来越普遍,作为智能化家居的组成部分,自动化窗户较好地解决了窗户在不同光强下的透光率,提高了居家环境的舒适度,透光窗控制器是透光窗的核心部件,透光窗控制器面板是控制器的外观零件。基于对产品外观与功能的要求,如要求产品一部分透光,为改善手感在硬胶产品上搭配软胶,双色注射成型得到了广泛的应用。透光窗控制器面板倒装双色热流道注塑模具的定模(型芯)部分安装在注塑机的固定模板上,动模部分( 型腔)安装在注塑机回转装置上,两次注射的动模部分(型腔)完全相同,第一色基体塑件(硬胶)透明件注射成型后,注塑机的动模板旋转180°,进行注射成型第二色包胶塑件(黑色软胶),经过注射、保压和冷却定型后脱模,得到透光窗面板产品。

1 产品工艺性分析

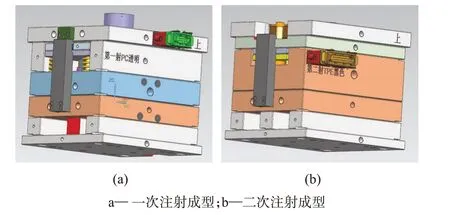

透光窗控制器面板的外观如图1所示,外形尺寸为 78 mm×34 mm×15.8 mm,左侧有一长方形透明窗口,右侧四个按键,要求塑件表面光滑,透光性好。图2为透光窗控制器面板一次注射成型部分及二次注射成型部分。图2a 为产品一次注射成型部分,材料为无色聚碳酸酯(PC)。图2b为二次注射成型部分,材料为具有橡胶的高弹性、可注塑加工特征的热塑性弹性体(TPE),第二次注射成型的TPE内嵌于第一次注射成型的无色PC中。PC的收缩率为0.5%,双色模具的收缩率取决于一次注射成型的塑料,收缩率也应为0.5%。产品侧面有10 个长方孔,每侧有三个定位孔和两个浇注孔,需要设计抽芯机构才能实现脱模。一次注射成型部分PC和二次注射成型部分TPE的主要结构厚度为0.5~1.2 m m,符合注射成型技术的要求。

图1 透光窗控制器面板

图2 透光窗控制器面板一次注射成型部分及二次注射成型部分

2 模具结构设计

2.1 总体设计

根据双色模的成型原理及结构特点,确定透光窗控制器面板倒装双色热流道注塑模具采用倒装模结构的设计方案,浇注系统设计在双色塑件的非外观侧,双色注塑模具的结构采用分体模结构,第一射注塑完成的无色塑件产品停留在第一射模具的型腔内,型腔作为动模侧旋转180°进行第二射黑色塑件的成型,获得该双色塑件制品。图3 为透光窗控制器面板倒装双色热流道模具。图4为透光窗控制器面板倒装双色热流道模具第一射模具工程图。图5为透光窗控制器面板倒装双色热流道模具第二射模具工程图。

图3 透光窗控制器面板倒装双色热流道模具

图4 透光窗控制器面板倒装双色热流道模具第一射模具工程图

2.2 浇注系统

考虑到一次注射成型后要求自动切断浇口,因此选用热流道+冷流道组合式潜伏式浇口,主流道采用热流道,分流道和潜伏式浇口采用冷流道。潜伏式浇口可以在产品表面的任何位置浇注;浇注位置受到限制不能多点浇注。一次注射成型的浇注系统如图6所示。

图6 一次注射成型浇注系统

二次注射成型主要考虑浇口对外观的影响,不能在塑件的外表面进料,只能选择在塑件内表面进料,采用热流道点浇口进料,点浇口设计在4个按键的中心,熔料在充满4个按键及其周围后,再通过在一射时预留的靠近分型面的4个长方孔从内部流出包裹在一射成型的塑件周围,二次注射成型的浇注系统如图7 所示。

图7 二次注射成型浇注系统

2.3 抽芯机构

在一次注射成型时,塑件的四周共有10处长方孔,需要设计抽芯机构。因抽芯距较小,外侧抽芯选用斜顶机构,抽芯机构如图8 所示。该机构利用注塑机的开模动力通过定距拉杆提供侧向分型所需抽芯力,带动推板、斜顶推出塑件;侧向分型抽芯斜顶机构同时也是推出机构。同时,通过压紧装置,使塑件留在动模型腔内。

图8 抽芯机构

2.4 推出机构

双色模具有2 套互相独立的推出机构,考虑到无色塑件模具成型后,塑件产品需要留在模具型腔侧,设计压紧装置将塑件产品留在型腔内,同时在定模部分(型芯侧)设计了斜顶机构来成型产品的侧面倒扣结构,实现对产品侧面倒扣结构的脱模。二次注射成型模具采用顶针顶出的脱模方式,顶出的部位选择塑件的端面处,顶出元件采用扁顶针,在顶杆垫板上的定距拉杆带动下,顶针板带动顶针运动实现顶出脱模。其推出机构如图9所示。

图9 顶出机构

2.5 冷却系统

合理的冷却水路设计对提高塑料制品的成型质量非常重要,透光窗面板倒装双色热流道注塑模具的水道在产品和浇道凝料的上下方附近环绕通过,冷却均匀、效果好,冷却系统如图10所示。

图10 冷却系统

2.6 塑件压紧机构

双色塑料模具在第一次注射、保压、冷却定型、顶出后,为确保塑件留在动模型腔中,设计了一套压紧装置,压紧机构如图11 所示。包括:塑件1、活动压块2、斜锲3;压条4、螺栓5。斜锲3 通过螺栓5固定在前模上,活动压块2 在模具定模内压条4 下可以沿箭头方向移动;第一次注射、保压、冷却定型及分模后,斜锲3 上的斜面压紧活动压块2 内的斜面,活动压块2 压紧塑件的端部,使其留在后模(型腔)内;后模旋转至第二次注射位置后,合模浇注,此时斜锲3 上的斜面压紧活动压块2 的另一斜面,使活动压块2 与塑件脱离接触,确保塑件从后模中脱模,浇注、保压、冷却定型后,在顶出系统的作用下实现自动脱模。通过该装置实现了自动化生产;安全性好,效率高。

图11 压紧机构

2.7 成型零件的设计

第一射无色塑件的模具型芯、型腔,模具钢材采用的是德国生产的热作模具钢:1.2344 ESR,型腔、型芯的热处理硬度为HRC46-48,塑料为无色透明的PC,型腔成型表面要进行抛光处理。

第二射黑色塑件模具型腔、型芯,第二射黑色塑件模具型腔与第一射白色塑件模具型腔完全相同,黑色塑件模具型腔、型芯钢材选用进口热作模具钢1.2344ESR,热处理硬度要求HRC46-48,同时型腔、型芯成型表面同样需要进行抛光处理。第一射无色塑件、第二射黑色塑件的模具型芯、型腔及成型滑块如图12所示。

图12 第一射白色塑件、第二射黑色塑件模具型芯、型腔及成型滑块

2.8 双色注塑模工作过程

塑件的注射成型过程为:透光窗控制器面板双色倒装热流道模具生产时安装在双色注塑机上,在进行第一次注塑时,只注塑第一射无色透明PC 塑件模具,第二射黑色热塑性弹性体(TPE)塑件模具不注塑,合模后首先注射PC塑料,完成第一次注射成型,开模拉断潜伏式浇口,浇道凝料自动脱落,同时,斜锲上的斜面压紧活动压块内的斜面,活动压块压紧塑件的端部,使其留在后模内,在顶杆垫板上的定距拉杆带动下,顶杆垫板带动斜顶块运动实现顶出脱模,动模旋转180°旋转至第二次注射位置合模,注入TPE塑料,完成二次注射成型,开模拉断热流道点浇口,在定距拉杆带动下顶杆板驱动顶杆实现产品的脱模,此时斜锲上的斜面压紧活动压块的另一斜面使活动压块与塑件脱离接触,确保塑件从后模中脱模,在顶出系统的作用下实现自动脱模。图13 为透光窗控制器倒装面板双色注塑模具实物图。

图13 透光窗控制器倒装面板双色注塑模具

3 结语

透光窗面板双色模具采用倒装模式热流道模具结构,型腔设计在动模,先注塑无色塑件,再注塑黑色塑件,设计的斜顶脱模机构和压紧机构,保证了第一射无色塑件产品开模后留在动模型腔内。经过试模,塑件经检验,塑件品质稳定,设计的双色模具结构合理,达到了预期设计目标,动作可靠,可满足生产要求。