碎煤加压气化炉出口结焦及集水槽堵塞原因分析及对策

李荣军,景 玮,崔富忠

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

伊犁新天煤化工有限责任公司(以下简称“新天煤化工”)加压气化22台气化炉,采用赛鼎设计的碎煤加压气化炉,其原理是煤与氧气、蒸汽组成的气化剂在炉内发生化学反应生成粗煤气,产出的粗煤气经过洗涤冷却进入废锅,自2017年3月开车以来出现了气化炉出口结焦堵塞导致的温度失真、废锅集水槽堵塞频繁、循环洗涤水泵入口管线及叶轮堵塞等问题,严重制约气化炉满负荷、长周期运行。

1 气化炉出口结焦及集水槽堵塞带来的弊端

1.1 气化炉出口温度显示失真

气化炉设计负荷为6 890 Nm3/h,设计出口温度为386 ℃,由于出口温度失真,实际运行时出口温度显示在200~300 ℃之间(实际温度在350~500 ℃之间),部分气化炉低于200 ℃,气化炉的出口温度甚至低于洗涤冷却器的出口温度,这种工艺参数的“假象”,不仅增加了操作难度,而且影响运行安全。

气化炉在运行过程中出口温度应控制在350~500 ℃之间,出口温度显示失真,可能会导致气化炉出口温度实际高,但显示低,造成气化炉氧穿透事故;出口温度高,可能出现沟流、风洞,影响气化炉运行安全。

1.2 循环洗涤水泵入口管线及叶轮堵塞

循环洗涤水泵的主要作用是将200 m3/h煤气水输送至洗涤冷却器洗涤粗煤气,在洗涤冷却器内粗煤气从386 ℃降至211 ℃,正常电流为35~40 A,气化炉在5 0003/h的氧负荷下运行5~7 d就会使洗涤冷却器出口温度达到220 ℃以上,循环洗涤水泵电流低于35 A,通过对循环洗涤水泵隔离拆检发现,叶轮堵塞严重,甚至出现入口管线堵塞的情况,只能人工清理,频繁地降负荷、清泵,不仅影响系统负荷波动,而且增加了中控与现场人员的工作量。

1.3 废锅集水槽底部及出口管线堵塞严重

在试车初期,气化炉负荷达到5 000 Nm3/h以上时,集水槽堵塞频繁,液位居高不下,中控、现场配合进行反冲洗,为了维持生产运行,气化炉负荷只能控制在72%以下,经常由于集水槽堵塞形成水封气化炉被迫停车,频繁开停车不仅增加了劳动量,而且不经济、增加能耗,严重制约气化炉的长周期运行。

2 气化炉出口结焦原因分析

2.1 波斯曼套筒与气化炉内壁间隙小

气化炉波斯曼套筒与气化炉内壁的间隙为404 mm,在煤气化过程中,大量的焦油在干燥层、干馏层蒸发出来,干馏层的煤被上升煤气加热到300~600 ℃时煤开始软化,焦油和少量的H2、CO2、CO、H2S、NH3从煤气中分解出来,350~550 ℃时CH4和C2以上的烃类从煤中逸出到干馏层,酚吡啶萘等有机物也形成并分解出来,焦油随粗煤气流到波斯曼套筒外环隙,逐渐结焦,粗煤气流速越快,气化炉出口粗煤气带出物多,带出物逐渐随焦油布满波斯曼套筒环隙,导致出气化炉洗涤冷却器平衡管处堵塞严重,气化炉出口温度失真,气化系统部分设备及管线堵塞严重。

2.2 洗涤冷却器无清焦装置

新天煤化工碎煤加压气化炉使用的是粒度为8~100 mm的长焰煤,加热时能产生一定量的胶质体,挥发分和焦油产率高。在气化过程中,大量的焦油从干燥干馏层蒸发出来,焦油被气化层的高温粗煤气带出气化炉。在气化炉出口处,因为无自动在线清焦装置,大量的焦油在高温气体的作用下结焦,造成气化炉出口热电偶温度计(121TI029)表面结焦,气化炉出口温度计(121TI029)是气化炉安全运行的重要监测仪表,热电偶表面结焦使得气化炉出口温度失真,严重影响气化炉安全稳定运行。

2.3 气化炉氧负荷与细粉、流速的关系

气化炉负荷在5 500 Nm3/h以下,煤粒度8~100 mm的达到95%以上,小于6 mm的控制在3%时,每日带到后系统煤气水分离装置的细煤粉为0.6 t;负荷达到5 500 Nm3/h以上,煤粒度8~100 mm的达到95%以上,小于6 mm的控制在3%时,每日带到后系统煤气水分离装置的细煤粉为0.8 t。气化炉负荷在5 500 Nm3/h以下,煤粒度8~100 mm在90%以上,小于6mm的大于5%时,每日带到后系统煤气水分离装置的细煤粉为1.0 t;气化炉负荷在5 500 Nm3/h以上,小于6 mm的大于5%时,每日带到后系统煤气水分离装置的细煤粉为1.2 t。因此,气化炉氧负荷越高,气化炉出口流速越高,煤中的细煤粉越多,则带出物越多,气化炉出口结焦率越大,则气化炉出口温度越低。

根据新天煤化工气化炉运行数据统计,气化炉负荷在5 500 Nm3/h时,粗煤气产量为45 000 Nm3/h;气化炉负荷在6 000 Nm3/h时,粗煤气产量为50 000 Nm3/h;气化炉负荷在6 500 Nm3/h时,粗煤气产量为60 000 Nm3/h,根据流量的计算公式q=8Q(体积流量),流速(m/s)=[体积流量(m3/h)÷管道截面积(m3)] ÷3 600,单炉粗煤气管道管径为DN350,分别可以计算出粗煤气流速为4 m/s、4.5 m/s、5.4 m/s,通过计算可以得出结论:负荷越高,粗煤气流速越大,相应带出物随着负荷的增加而增加。

3 废锅集水槽堵塞原因分析

3.1 气化炉带出物多

在碎煤加压气化炉气化过程中,入炉煤粒度的大小影响着气化炉的运行负荷、粗煤气产量。煤的粒度越小,同质量的煤表面积越大,其吸附和扩散速度越快,气化反应速度越快;粒度小的煤传热速度快,煤块内外温差小,原料煤升温速率快,粗煤气入炉煤粒度过小,气化炉床层阻力增大,带出物增多。查阅相关资料,据颗粒流体力学关于沉降速度的相关内容,粗煤气带出炉外的煤粒大小计算方法为:当煤气气流处于滞流区时,其雷诺数(Re)小于2,带出炉的煤块主要是克服摩擦力,采用斯托克斯定律;当煤气气流处于湍流区时,其雷诺数(Re)大于500时,带出炉的煤块主要是克服气流动压阻力,采用牛顿运动定律,粗煤气带出炉外的煤粉最大直径计算公式d={18μw0[(ρ固-ρ气)g]}1/2。式中,d为被带出煤粉的最大直径,nm;μ为湿煤气的黏度,kg/(m·s);w0为煤粉的沉降速度,m/s:ρ固为煤粉密度,kg/m3;ρ气为煤气密度,kg/m3;g为重力加速度,m/s2。

由上述公式可知,当煤气气流速度大于煤粉的沉降速度时,直径小于d的煤粉将被带出气化炉。实际生产中,煤块粒度越小或气化炉负荷越小,则气化炉床层阻力越大,气化炉带出物越多。

由于气化炉使用的伊犁四矿长烟煤强度差,粉焦率很高,气化燃烧过程中,在炉内空气运行阶段就出现粉化,随着煤气流带到废热锅炉,在废热锅炉集水槽液位调节阀狭窄处黏结,逐渐堵塞管道。当气化炉负荷增加至5 000 Nm3/h以上时,由于气流速度快,粒径较大煤块随着气流带至调节阀,造成堵塞。

3.2 设备结构

在集水槽堵塞后拆检发现,集水槽底部的格栅过滤器的间隙变小,甚至由于本身强度和前后压差原因出现不同程度变形,流通面积和间隙减小,煤粉或碎煤块不能及时排出,逐渐造成集水槽堵塞,当集水槽内部粉煤和煤块高度超过循环洗涤水泵入口管线接口时,就出现入口管线及叶轮堵塞,打液量降低,洗涤冷却器出口温度升高。

4 气化炉出口堵塞及集水槽堵塞原因探究

4.1 波斯曼套筒堵塞原因及对策

为保证核心设备气化炉的运行安全,探究制约产气量、废锅集水槽底部及出口管线堵塞严重的问题,发现波斯曼套筒与气化炉内壁间隙小为主要原因。为解决气化炉波斯曼套筒小的问题,多次尝试、改造,通过计算,结合项目使用原料煤种,通过优化气化炉波斯曼套筒结构进行调整。

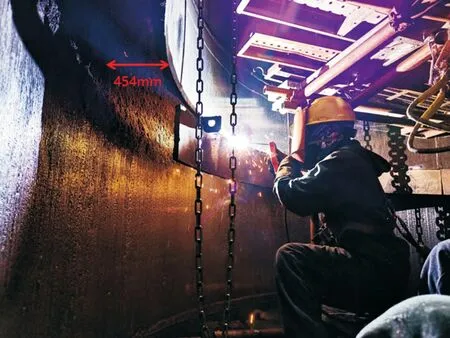

(1)波斯曼套筒直径由现有的3 040 mm调整为2 940 mm,即气化炉内筒与波斯曼套筒外壁的环隙宽度由404 mm扩大到454 mm(见图1),当气体流速为亚音速时,气体出口管道的形状宜于喷管形,进一步降低粗煤气在环隙中的流速。

图1 气化炉内筒与波斯曼套筒外壁的环隙宽度扩大到454 mm

(2)现有气化炉波斯曼套筒向下延伸 200 mm(见图2),即长度由原来的1 840 mm增大到 2 040 mm,这样可以固定干馏层析出的焦油,防止其随气流到波斯曼套筒外部;提高出口温度100 ℃左右,可有效降低焦油凝固。

图2 气化炉波斯曼套筒向下延伸 200 mm

4.2 气化炉出口处增加喷水环

为了确保气化炉出口温度(121TI029)的真实准确性,在气化炉出口法兰处增加高压喷射煤气水喷环(见图3),用煤气水装置提供的高压喷射煤气水反向冲洗气化炉出口,从而减少气化炉出口结焦问题。为减少煤气水处理量,利用接力泵将变换冷却装置洗涤器高压喷射煤气水引入气化高喷水总管。从目前运行看,在气化炉出口处增加喷水环的方式减少了出口温度(121TI029)失真的频次,但是未能彻底解决。目前,新天煤化工正探索在气化炉出口处增加刮刀的方式来彻底解决这一难题。

图3 气化炉出口温度计热电偶处增加喷水环

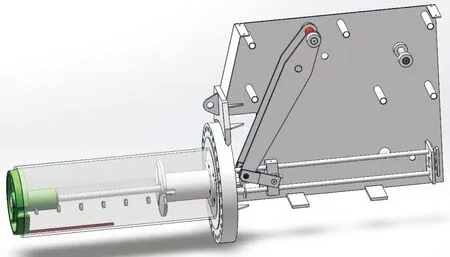

4.3 安装洗涤冷却器刮刀

为彻底解决气化炉粗煤气出口、洗涤冷却器内积聚的大量焦块造成气化炉气相出口流通面积减小,导致对设备冲刷、损坏的问题,延长气化炉运行周期,保障气化炉的安全稳定运行。新天煤化工目前正在筹划在每台气化炉洗涤冷却器上安装刮刀(见图4),刮刀安装在洗涤冷却器的法兰盖上,通过液压站提供动力带动刮刀杆,刮刀杆通过推拉刮刀破碎焦块,间歇性地将气化炉粗煤气出口的结焦推入炉内,保证气相流道的通畅。

图4 气化炉洗涤冷却器上安装刮刀示意

4.4 扩大集水槽格栅过滤器

在拆检集水槽底部时发现,由于格栅出现不同程度变形,流通面积和间隙减小,粉煤和粒径稍大的块煤在格栅间隙处被卡涩、堵塞集水槽。现已将集水槽格栅过滤器的间隙从8 mm扩大到18 mm,经过运行效果看,间隙扩大后降低了集水槽堵塞的频率,也没有引起煤气水余热回收器的堵塞。

5 操作管理

5.1 控制好原料煤中的粉煤含量

气化炉入炉原料煤设计指标6 mm粒度以下原料煤占比小于5%,粉煤含量超标会造成气化炉床层偏移、带出物增加、出口温度高等现象,影响气化炉稳定运行。

5.2 气化炉负荷防止大幅度波动

对运行气化炉研究发现,其负荷维持在5 500~6 200 Nm3/h之间,粗煤气出口流速在4.5 m/s,工况较好,带出物可控,气化炉出口温度控制在350~480 ℃之间,产气量也最佳,因此要控制较高负荷保持稳定,防止气化炉出口气流通道进一步变小,进而堵塞气化炉出口。因末端炉粉煤量大,负荷过低,则入炉的粉煤量增加,不利于工况调整;负荷过高,则气流大,带出物多,集水槽容易堵塞,因此经过长期探索,末端炉负荷维持在5 000~5 500 Nm3/h为最佳。

5.3 防止集水槽的工况调整

在长期操作中发现,当气化炉出口温度异常上涨后,集水槽随之发生堵塞,气化炉出口上涨说明炉内有沟流、风洞或结渣,一旦出现这种现象,气化炉负荷需要降至3 000 Nm3/h,减少沟流、风洞、结渣造成的空洞区域将煤尘带至集水槽,通过正反转交替旋转炉篦,破坏空洞或渣块,消除风洞、沟流、结渣后逐渐恢复正常生产。另外,在操作中要控制好最佳汽氧比,要根据灰渣样品分析,尽量控制气化炉低汽氧比运行,但是防止结渣,灰渣形态为微结渣状态。

5.4 优化集水槽冲洗方法

集水槽反冲洗在设计上为自动冲洗,时间可自行设置,但在实际冲洗中,由于自动切断阀UV038关闭不是很严密,后系统压差低,冲洗时高喷水向后系统流出,反洗效果不是很理想,经过长期摸索,先利用旁路或TPD021管线将液位排至30%,然后关闭UV038及外排煤气水的手阀,全开反洗高喷水阀,集水槽的液位上涨至70%后,关闭反冲洗阀,打开外排水阀,如此反复,将集水槽底部的煤尘、焦油排出格栅过滤器,集水槽逐渐畅通。

6 结语

通过扩大气化炉波斯曼套筒间隙、在气化炉出口增加喷水环、扩大集水槽过滤网格栅、优化操作等方式,气化炉单炉负荷由之前的5 000~5 800 Nm3/h,到现阶段的5 800~6 800 Nm3/h,不仅提高了生产效率,降低了因多启炉而带来的损耗,而且气化炉出现结焦明显减少,清焦频率降低,极大改善了气化炉废热锅炉集水槽频繁堵塞的问题,满足18台气化炉长期稳定运行、1台备用、2台小修、1台大修的运行目标,将来通过安装洗涤冷却器刮刀,将彻底解决气化炉出口堵塞的问题,安全性和经济型进一步提高。