复杂控制策略在二氧化碳生产过程中的应用

徐 贺

(浙江晋巨化工有限公司,浙江 衢州 324004)

浙江晋巨化工有限公司(以下简称晋巨化工)二氧化碳装置承担着回收合成氨生产过程中二氧化碳排放气的功能,将合成氨系统的尾气转化为高附加值的液体二氧化碳。装置设计总产能45 kt/a,工业级设计产能30 kt/a,食品级设计产能15 kt/a,经过近几年的改造,装置总产能达到80 kt/a。来自合成装置含杂质的二氧化碳尾气经过脱硫、加氧燃烧脱烃、脱水工序去除杂质,经氨冷器冷却转化为液体后,利用提纯精馏塔在塔内实现气液两相多次热量、质量交换,去除轻组分,实现产品精制[1]。此工艺流程存在加氧燃烧过程大滞后、非线性、强耦合等复杂特性,加氧控制无法实现自调、脱烃热点温度波动大、氨冷器液位波动大、提纯塔塔顶放空量不稳定等问题,致使常规PID单输入、单输出控制系统的单变量反馈已难以解决这种过程的整体控制问题[2]。

为克服现有二氧化碳装置生产控制过程中存在的扰动多、大滞后的缺陷,充分提高装置自动化水平、工艺参数平稳性和抗干扰能力,晋巨化工决定对二氧化碳装置DCS控制系统进行优化改造,成立“零手动”推进小组,采用复杂控制策略[2],实现装置的精细化控制。改造工作于2022年5月完成并投用,经过3个月的运行发现,二氧化碳装置实现精细化控制,大幅度提高了液体二氧化碳生产过程中主要工艺参数的平稳性,实现“零手动”,同时达到节能降耗的目的。

1 改造前工艺状况

1.1 工艺流程

晋巨化工45 kt/a二氧化碳生产装置采用以废气二氧化碳为原料、液氨为冷媒进行液化。二氧化碳气经压缩机提压至2.8 MPa,在脱硫工序利用干法脱硫去除有机硫和无机硫,通过加氧在脱烃催化剂的作用下,由电炉控制反应温度,发生燃烧反应,将烃类物质转化为二氧化碳和水,进而去除原料气中的烃类杂质;再经过3A分子筛干燥脱除气体中的饱和水。

净化后的二氧化碳气经氨冷器冷却液化后进入提纯精馏塔,在塔内实现气液两相传质传热,塔顶脱除轻组分,塔底产品采出。

1.2 存在的问题

(1)由于二氧化碳排放气来自合成氨前系统多个生产装置,负荷变化大,杂质成分复杂,烃类杂质需要加氧燃烧去除,燃烧过程具有大滞后、非线性、强耦合等复杂特性。以脱烃塔后氧含量为脱烃主要控制指标,氧含量控制需要人工手动频繁干预。

(2)脱烃塔温度由电炉进行控制,随着催化剂使用年限的增长,热点温度逐步下移,脱烃塔温度要人工选择第一、第二点、第三点温度,根据温度手动调节电炉阀位开度,热点温度波动大,催化剂使用效率下降。

(3)提纯精馏塔通过控制塔顶压力来控制轻组分排放量,塔顶压力受塔顶氨冷器冷却效果影响,氨冷器液位波动大,塔压难控制,放空量不稳定,产品损失大。

2 技术改进

结合二氧化碳装置的实际运行情况,测试控制回路、整定PID参数、组建新的复杂控制回路,利用复杂控制策略代替人工操作。统一操作模式,将操作经验转换到自动控制中,通过知识型工作自动化有效克服操作人员操作水平参差不齐的问题[3]。

2.1 氧含量比值+串级控制策略

塔脱烃加氧量控制回路改为比值—串级控制回路,该回路包括2个控制回路,即氧含量主控制回路和氧气比副控制回路[4]。氧含量主控制回路ZC-1003根据SV设定值与PV测量值偏差输出MV,主控制回路的MV作为氧比值副控制回路FICV-1003 SV的设定值,副控制回路根据设定值SV与测量值PV的偏差输出MV,进行调节阀控制。该控制策略首先解决负荷及原料气成分变化时及时按比例调节氧气,这是最重要的控制策略。

2.2 脱烃塔热点温度三选一控制策略

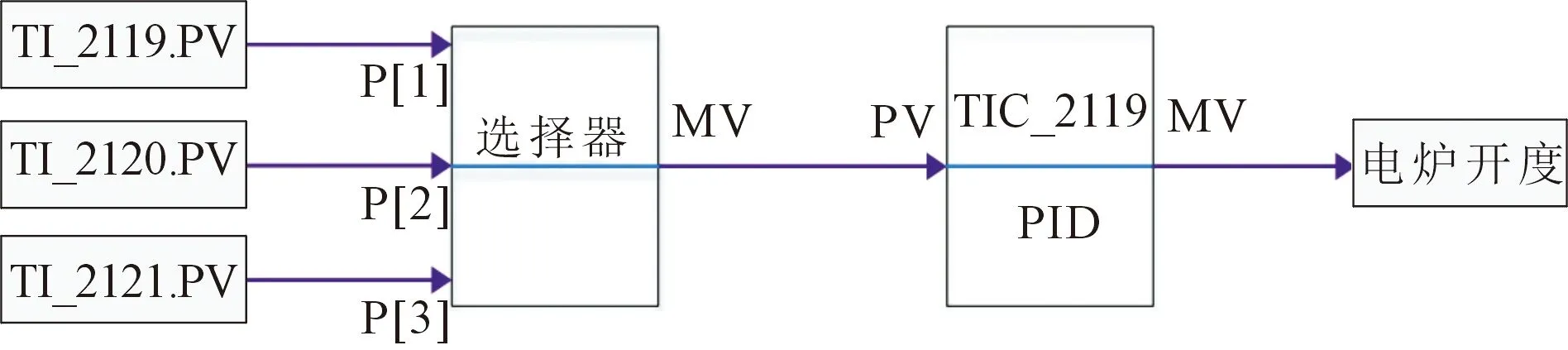

脱烃塔温度的稳定对保证脱烃效果非常重要,此控制回路是减少操作人员干预的关键。该控制策略允许随着催化剂使用年限的变化,根据实际情况选择合理的热点温度进行控制。催化剂使用初期,TI2119.PV作为热点温度;催化剂使用中期,TI2120.PV作为热点温度;催化剂使用后期,TI2121.PV作为热点温度。脱烃塔热点温度控制回路见图1。

图1 脱烃塔热点温度控制回路

2.3 工业级提纯塔塔顶氨冷器液位与轻组分放空阀位串级控制

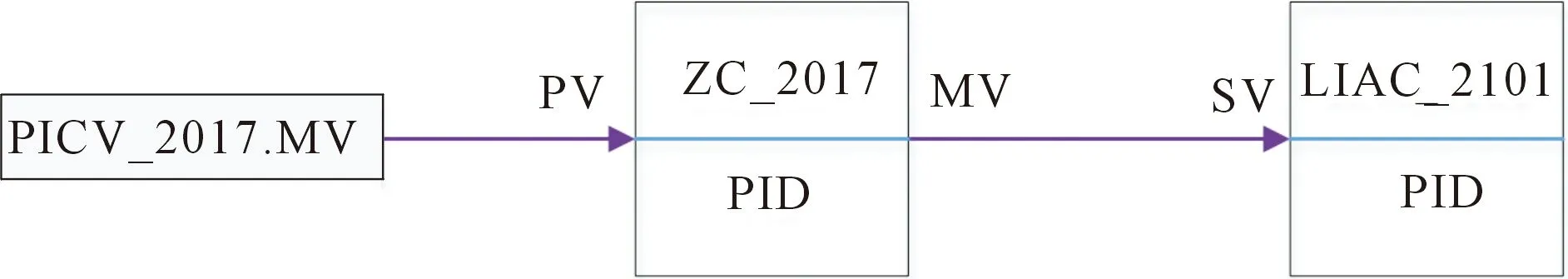

工业级提纯塔顶压力放空阀位PICV_2107与塔顶氨冷器液位LIAC_2101串级控制,根据放空量,调节塔顶氨冷器负荷,防止液氨加入量过多或过少,使液氨在换热器内始终处于泡状沸腾,减少传热热阻。工业级提纯塔顶氨冷器液位控制回路见图2。

图2 工业级提纯塔顶氨冷器液位控制回路

2.4 食品级提纯塔塔顶氨冷器液位与轻组分放空阀位串级控制

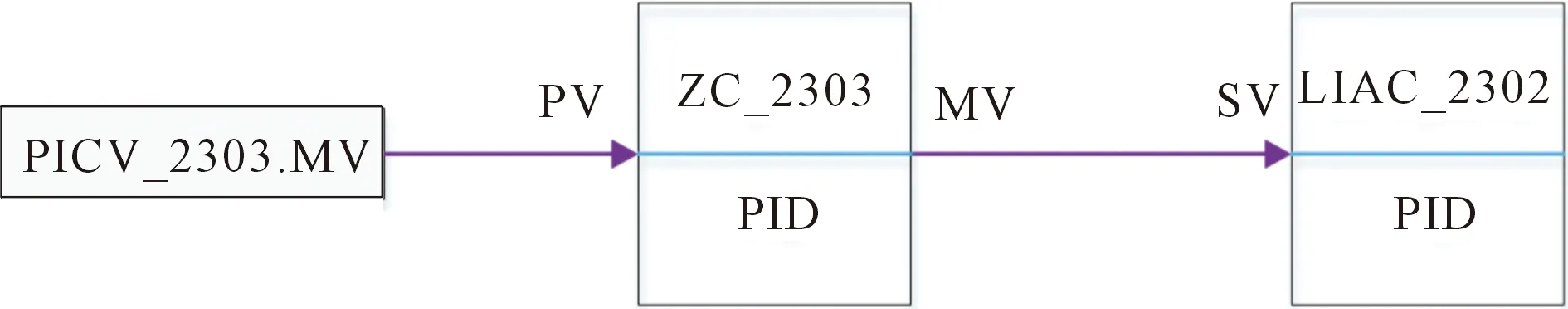

食品级提纯塔塔顶氨冷器加氨液位控制与塔顶放空量设置串级回路控制,放空量稳定在1.5 m3/h,防止因生产波动造成放空量减少,提升分离效率,将产品中的轻组分合理去除,提高食品级产品纯度。食品级提纯塔顶氨冷器液位控制回路见图3。

图3 食品级提纯塔顶氨冷器液位控制回路

3 应用效果

3.1 指标平稳性对比

(1)脱烃塔应用情况。脱烃塔热点温度“三选一”控制策略实施后,脱烃塔热点温度波动幅度降低,温度更平稳。

(2)工业级提纯塔应用情况。工业级提纯塔塔顶氨冷器液位与轻组分放空阀位实施串级控制后,根据放空量,调节塔顶氨冷器负荷,防止液氨加入量过多或过少,工业级提纯塔塔顶氨冷器液位控制更加稳定,使液氨在换热器内始终处于泡状沸腾,减少传热热阻,液化能力更强。

(3)食品级提纯塔应用情况。食品级提纯塔塔顶氨冷器液位与轻组分放空阀位实施串级控制后,食品级提纯塔塔顶压力更稳定,二氧化碳精馏提纯过程中,压力控制的好坏直接影响食品级产品的品质。

3.2 工艺数据对比

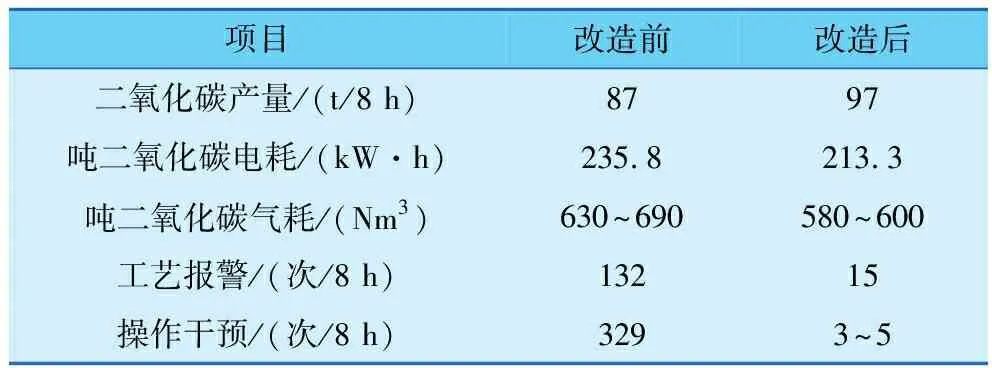

改造前后工艺运行数据对比见表1。

表1 改造前后工艺参数对比

经实际运行证明,二氧化碳装置复杂控制策略投用后,提纯塔放空量得到固化,吨CO2气耗由630~690 Nm3降至580~600 Nm3,吨产品节约气耗50~90 Nm3。放空气减少后,同比液体CO2班产量增加10 t,日产量达到290 t。吨产品电耗由原来的约235.8 kW·h/t下降至213.3 kWh·t,吨产品电耗下降10%。

4 结语

复杂控制策略应用于二氧化碳装置后,解决了常规单反馈控制PID 调节动作相对滞后、回路之间互相影响、控制性能相对较差等问题[5]。复杂控制策略具备预估控制功能,提前进行调节动作,充分考虑耦合变量之间的相互影响,能够很好地抑制扰动带来的波动,增强了装置的抗干扰能力,提高了装置运行的平稳性。同时规范了操作方法,大大减少人工调节的不一致和不及时,降低了操作人员劳动强度。减少了提纯塔放空气,合成氨装置的排放尾气二氧化碳的综合利用率得到有效提高,实现减碳减排。符合低投入、高产出、低消耗、少排放、能循环、可持续发展的资源节约型生产装置。目前,国内二氧化碳生产装置劳动强度大、操作频次高,本文为二氧化碳生产装置实现智能化控制提供了一个较好的借鉴案例。