超级电容器用生物质活性炭制备及改性研究进展

姬登祥,由智慧,董 杨,计建炳

(1.浙江工业大学 化学工程学院,浙江 杭州 310014;2.浙江省生物燃料利用技术研究重点实验室,浙江 杭州 310014)

近年来,随着全球经济快速发展和人口不断增加,化石资源日益短缺,开发和高效利用清洁可持续能源是解决能源问题最有效方法之一,其中能量储存和积累是亟待解决的一个重要问题。在电化学储能领域,超级电容器(Supercapacitor,SC)具有循环寿命长、充放电效率高、导电性良好、功率密度高和成本低等特点,在消费类电子产品、内存备份系统、可调速驱动器、智能电网和航天航空系统中已经得到广泛应用。根据其储能机制,超级电容器可分为双电层电容器和赝电容电容器或法拉第电容器两类[1]。典型的超级电容器由电极材料、电解液、隔膜和集电器组成[2],性能主要取决于电极材料。通常电极材料由导电性好、比表面积大和孔隙率高的材料制成,主要有碳材料、导电聚合物、金属氧化物、硫化钼、金属氮化物、金属有机骨架材料和共价骨架材料等[3]。其中,碳材料的原料来源广泛、制造成本低、比表面积大、导电性好和物理化学稳定性高,是一类主要的电极材料,而蕴藏丰富、价格低廉和可再生的生物质是制备碳材料的首选碳源,以其为原料生产的活性炭AC是一种性能优异的制备超级电容器电极的碳材料[4]。活性炭是一种无定形含碳材料,由已经石墨化的炭微晶和非晶质炭互相连接构筑成[5],其比表面积大,为电解液离子提供更多的吸附位置,产生更多的双电层电容;内部丰富的孔隙[6]结构和合理的孔径分布,为电解液离子提供更多的有效吸附面积,为其传输提供阻力更小和效率更高的通道;其表面官能团可调控,适宜的表面官能团可能产生赝电容增加电容量,从而提高碳材料的导电性,降低电化学反应的电荷转移阻力[7],故活性炭具有制备超级电容器电极材料的巨大潜能。生物质在无氧或限氧的条件下热处理可得到高度芳香化的富碳材料,再将富碳材料活化造孔制得活性炭,在固碳、防止CO2和CH4产生以及有效缓解环境影响等方面具有一定优势,对目前实施的“碳达峰”和“碳中和”战略具有积极意义。随着超级电容器技术的迅速发展,生物质活性炭在超级电容器制备的研究日益受到关注。

笔者重点综述了用作超级电容器电极材料的活性炭在生物质原料、制备和改性方法等方面的研究进展,介绍了制备活性炭的生物质原料种类,比较了常规加热法、水热法和微波加热法的优缺点,重点探讨了物理活化法、化学活化法、物理化学活化法和模板法等制备方法的机理和特点,以及通过杂原子掺杂改性活性炭提高其性能的方法,以期为性能优异的超级电容器用生物质活性炭的制备和研究提供一定的理论参考。

1 制备活性炭的生物质原料

各种天然材料如煤、原油或生物质均可作为制备活性炭的原料,生物质是由C,H,O,N和S等元素组成的可再生有机材料。目前,已用于活性炭制备的生物质资源有农林废弃物、工业有机固体废弃物、城市生活垃圾、禽畜粪便、海洋生物及其废弃物等[8]。

1.1 农林废弃物

富含纤维素和木质素的农林废弃物的挥发性物质含量高,是制备高度多孔性结构活性炭的一种理想原料。这类资源产量巨大,全世界仅各类农作物秸秆年产量就达20亿吨。除灰分外,农林废弃物主要由纤维素、半纤维素和木质素组成,还含少量的单糖、蛋白质、淀粉和脂质[9]。种类不同的生物质组成差异较大,影响所制备活性炭的性能。Yeganeh等[10]在相同制备条件下使用不同原料制备活性炭,其中开心果壳的纤维素质量分数为39.75%,木质素质量分数为34.5%,灰分质量分数为0.3%,其制备的活性炭比表面积为1 182 m2/g;稻壳的纤维素质量分数为50.50%,木质素质量分数为19.5%,灰分质量分数为17.78%,其制备的活性炭比表面积为158 m2/g。研究表明:生物质组成对活性炭比表面积的影响比较显著,其工业分析组成也会影响活性炭的性能,选择合适的生物质原料是活性炭制备的重要因素之一,由部分农林废弃物制备的活性炭比表面积如表1所列[11-17]。为使所制备的活性炭具有优异的表面特性、孔道结构和结构特性,应选择固定碳和木质素质量分数高、灰分质量分数低的生物质。

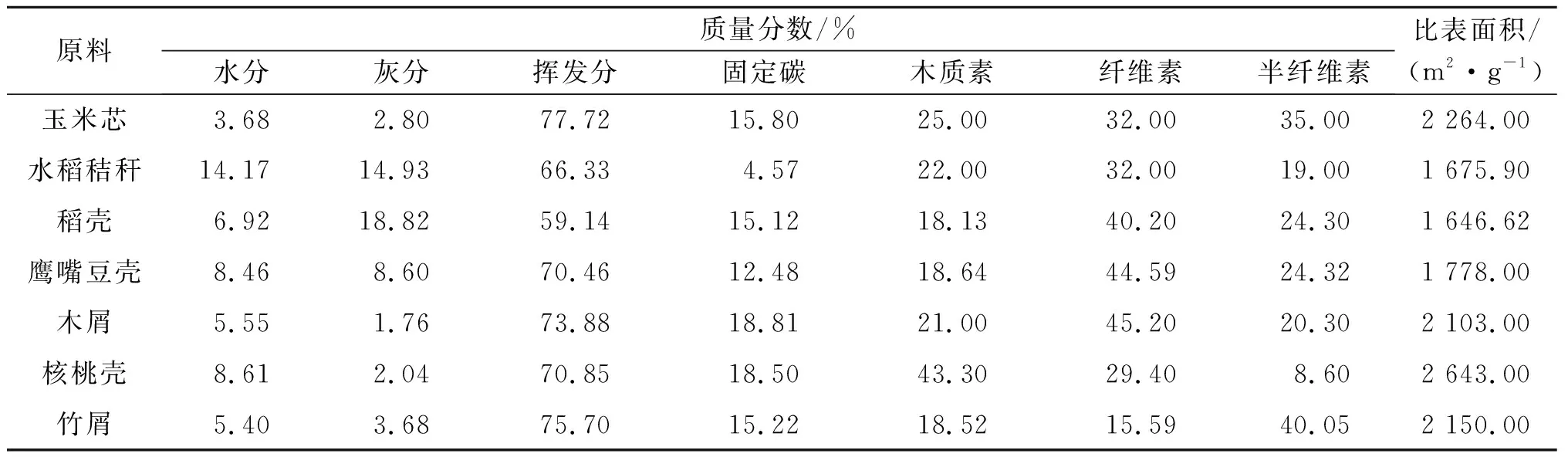

表1 部分农林废弃物制备活性炭的比表面积

1.2 工业有机固体废弃物

工业有机固体废弃物是工业生产中排出的含有有机质成分的固体废弃物,含有丰富的C和H元素。甘蔗渣是典型的制糖工业的主要副产物,是一类典型的工业有机固废。陈晓华等[18]以甘蔗渣为原料,KOH为活化剂制备活性炭,活性炭在5 A/g电流密度下比电容为166 F/g。李程等[19]以城市污泥和废弃泡沫塑料为原料,ZnCl2为活化剂制备活性炭,活性炭比表面积为671.63 m2/g,总孔体积为0.494 3 cm3/g,微孔体积为0.083 cm3/g,介孔体积为0.411 3 cm3/g。

1.3 城市生活垃圾

城市生活垃圾是城市居民在日常生活或为城市日常生活提供服务中产生的固体废弃物[20],如厨余废弃物、废纸、塑料和丢弃的食品等,其中塑料和织物的C质量分数分别为85.83%和55.26%。Luo等[21]以小龙虾为原料,NaOH为活化剂制备活性炭,活性炭比表面积为3 095 m2/g,在0.5 A/g电流密度下比电容高达351 F/g,在1 A/g电流密度下经5 000次循环后电容保持率为92%,由其制备的对称超级电容器在0.5 A/g电流密度和350 W/kg功率密度下能量密度高达20 Wh/kg。康伟伟等[22]以废茶叶碳化物为原料,KOH为活化剂制备活性炭,活性炭比表面积为1 900 m2/g,总孔容为0.919 4 cm3/g,微孔孔容为0.687 cm3/g,在0.055 6 A/g电流密度下比电容高达255 F/g,在2.363 A/g电流密度下经1 000次循环后电容保持率为99.3%。

1.4 畜禽粪便

畜禽粪便主要包含未消化的饲料,含有无机非挥发物质和热不稳定的有机杂质[23]。Bhattacharjya等[24]以牛粪为原料,KOH为活化剂制备活性炭,活性炭比表面积高达1 984 m2/g,总孔体积为0.91 cm3/g,微孔体积为0.62 cm3/g,微孔占比达68%;在0.1 A/g电流密度下比电容高达124 F/g。陈龙[25]以含有27.5%有机质的鸭粪为原料,KOH为活化剂,采用化学活化制备的活性炭比表面积为523.79 m2/g,总孔容积为0.377 m2/g,平均孔径为2.878 nm。徐佳[26]以耗牛粪和藏猪粪为原料,KOH为活化剂制备活性炭,活性炭比表面积分别为635.2 m2/g和228.9 m2/g,在1 A/g电流密度下比电容分别为346.3 F/g和39.46 F/g,耗牛粪活性炭在2 A/g电流密度下经5 000次循环后电容保持率为93.3%。

1.5 海洋生物及其废弃物

海洋生物中的藻类是一类典型的生物质资源,N质量分数高和灰分质量分数低,是制备碳材料的优良原料。Ren等[27]以藻类浒苔为原料,KOH为活化剂制备氮自掺杂活性炭,活性炭比表面积为2 000 m2/g,在1 A/g电流密度下比电容为200 F/g,在10 A/g电流密度下经10 000次循环后电容保持率为96.0%;由其制备的对称超级电容器具有7 Wh/kg的高能量密度和3 000 W/kg的功率密度。李诗杰[7]以马尾藻为原料,以KOH活化制备的马尾藻基活性炭比表面积最髙达3 362 m2/g,孔容最大为3.08 cm3/g,在0.5 A/g电流密度下比电容为237 F/g,恒电流充放电10 000次电流保持率为92.0%。

壳聚糖来源于甲壳类动物废弃物,是自然界中唯一富含氮基的多糖,碳化后C质量分数高达50%[28],结构中的胺基会发生N自掺杂提高活性炭的导电率。Guy等[29]使用KOH和氯化铜二水合物浸渍壳聚糖水凝胶后制备新型铜掺杂球形活性炭,其比表面积为1 000 m2/g,且吡啶和吡咯氮基团质量分数低于8%。

2 活性炭的制备

活性炭的制备通常包括炭化和活化两个阶段。碳化是通过热处理去除原料中有机和挥发性成分,增加原料的C质量分数,得到含有一定机械强度基本孔隙的碳骨架的过程;活化是碳原子与活化剂反应,消耗碳原子生成挥发性气体,发展孔结构的过程,包括开孔、扩孔和形成新孔3个阶段[13]。活性炭制备受加热方法和制备方法等因素的影响。

2.1 加热方法

制备活性炭通常采用常规加热法、水热法和微波加热法3种热处理方式。

常规加热法制备生物质活性炭在加热炉中进行,热量经热传递由外向内进入原料内部,可通过改变温度、时间和加热速率控制孔的形成。随着温度升高,原料中挥发性物质逐渐逸出,导致孔隙扩大和新孔隙的产生;当温度过高时会造成碳结构收缩并发生孔隙坍塌。工业上生产活性炭大多采用常规加热法,虽然工艺较成熟,但是能耗大、加热效率低且不均匀。杨坤彬[30]以椰壳炭为原料,以CO2和水蒸气为活化剂,采用常规加热法研究了活性炭孔结构的形成机制。在常规加热方法下水蒸气活化是一个开孔和扩孔同时发生的过程,CO2活化是先开孔后扩孔的过程。Teo等[31]以稻壳为原料,KOH为活化剂,采用常规加热法制备的活性炭比表面积为2 696 m2/g,在浓度6 mol/L的KOH中比电容为147 F/g,能量密度为5.11 Wh/kg,电阻率低至0.23 Ω,以其制备的电极频率响应快至0.11 s。在活化过程中,随温度升高,活性炭孔隙结构不断变化,小孔在较高活化温度下坍塌形成较大的中孔/大孔,孔隙结构如图1所示[31]。Yan等[32]以狗尾草为原料,KOH为活化剂,采用常规加热法制备活性炭,活性炭比表面积为1 641 m2/g,在6 mol/L的KOH中0.2 A/g电流密度下比电容为350 F/g,在5 A/g电流密度下经5 000次循环后电容保持率为68%;在功率密度为170 W/kg时能量密度为49.5 Wh/kg。

图1 KOH活化稻壳制备的活性炭孔隙结构图Fig.1 Pore structure diagram of activated carbon prepared from rice husk activated by KOH

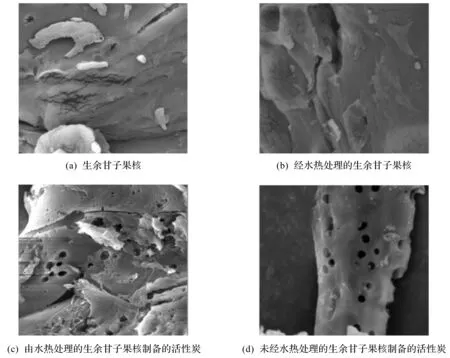

水热法是以未预先干燥的生物质为原料,在一定温度(150~250 ℃)和压力(2~10 MPa)下的亚临界水中加热[33],非C元素生成挥发性气体产物被消除[34]。生物质转化成以炭为主的产物,更好地保留原料的骨架结构,可将C元素有效固定在前驱体中,得到孔结构独特且分级的活性炭,有利于提高碳材料的倍率性能和浸润性能。与常规加热法相比,水热法具有转化效率高和温度较低等优点。该方法不需要干燥原料,还可洗脱生物质中的无机成分降低灰分含量,具有将木质素和纤维素转化为生物燃料和新型碳材料的巨大潜力[35]。然而水热法中水过量消耗,易产生二次污染,需要对液体进行处理或再次循环利用。Jiang等[36]以大麻秸秆为原料,经水热预处理后以KOH为活化剂制备活性炭,活性炭比表面积为865 m2/g,在0.5 A/g电流密度下比电容为276 F/g,在2 A/g电流密度下经5 000次循环后,电容保持率为91.6%。吴琪[37]采用水热预炭化、NaOH活化槐树叶制备的活性炭比表面积为2 061 m2/g,在6 mol/L的KOH中比电容为317 F/g。Suhas等[34]以余甘子果核为原料分别采用未经水热处理和水热处理制备活性炭,未经水热处理制备的活性炭比表面积为486 m2/g,总孔体积0.289 cm3/g,而以水热法制备的活性炭比表面积为569 m2/g,总孔体积为0.342 cm3/g,均优于非水热处理的情况。两种方法制得的活性炭SEM图[34]如图2所示,水热法制备的活性炭表面因具有挥发分释放形成的裂缝和缝隙,有利于多孔结构的形成。

图2 生余甘子果核及其活性炭SEM图Fig.2 SEM images of raw materials and activated carbon of Phyllanthus emblica fruit stone (PEFS)

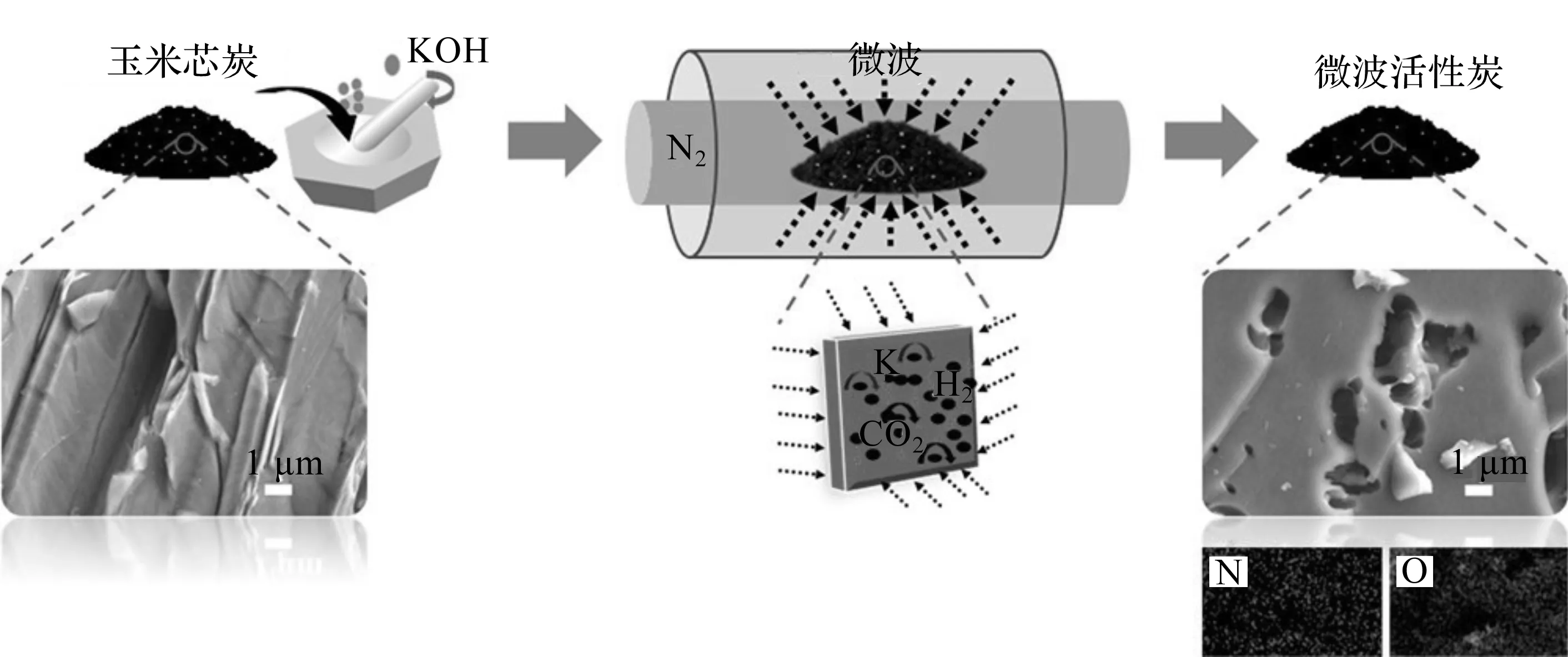

微波加热通过在物料内部的介电损耗直接将化学反应所需的能量传递给参与反应的分子或原子,对原料内外同时加热,热量分布更均匀,能在瞬间对物料进行和停止加热[30],热效率高,可选择性强,易在较低活化温度下加速化学反应速率,有效降低热量损失[38]。与常规加热方法相比,微波加热时碳材料内外部温度均匀,消除了常规加热时的温度梯度,能有效消除物料的冷中心,有利于活化气体在材料内部的扩散,可提供更多的活性点参与反应,内外部同时反应,反应速率加快,从而降低活化温度和缩短活化时间。微波加热对活性炭的孔结构和比表面积的影响显著,在保留固有杂原子和形成高性能超级电容器用活性炭的分级孔结构方面具有显著优势。在相同活化条件下,虽然采用微波加热制备的活性炭比表面积、总孔容积和微孔容积更高[30],但是延长活性炭暴露于微波辐射中的时间可能会导致微孔的破坏和损失[39]。Wang等[40]以玉米芯为原料,以KOH为活化剂,微波加热制备活性炭,其过程如图3所示。制备的活性炭比表面积为2 508 m2/g,在0.5 A/g电流密度下比电容为560 F/g,在1 A/g电流密度下经1 000次循环后电容保持率为96.8%;在功率密度为250 W/kg时能量密度为9.24 Wh/kg。杨坤彬[30]以椰壳为原料,CO2为活化剂制备活性炭,比较了常规加热和微波加热对活性炭制备过程的影响。传统加热时CO2在炭材料表面进行反应,并不能导致新孔隙的生成,只能缩小分子粒径;而微波加热时,CO2易在炭材料内部进行反应,以开孔和造孔为主,更利于极微孔的形成。以不同加热方法制备活性炭的性能如表2所示[41-46],以水热法和微波加热法制备的活性炭的比电容和微孔结构均优于常规加热法的情况。

图3 微波加热玉米芯制备活性炭Fig.3 Preparation of activated carbon developed from corn cob heated by microwave

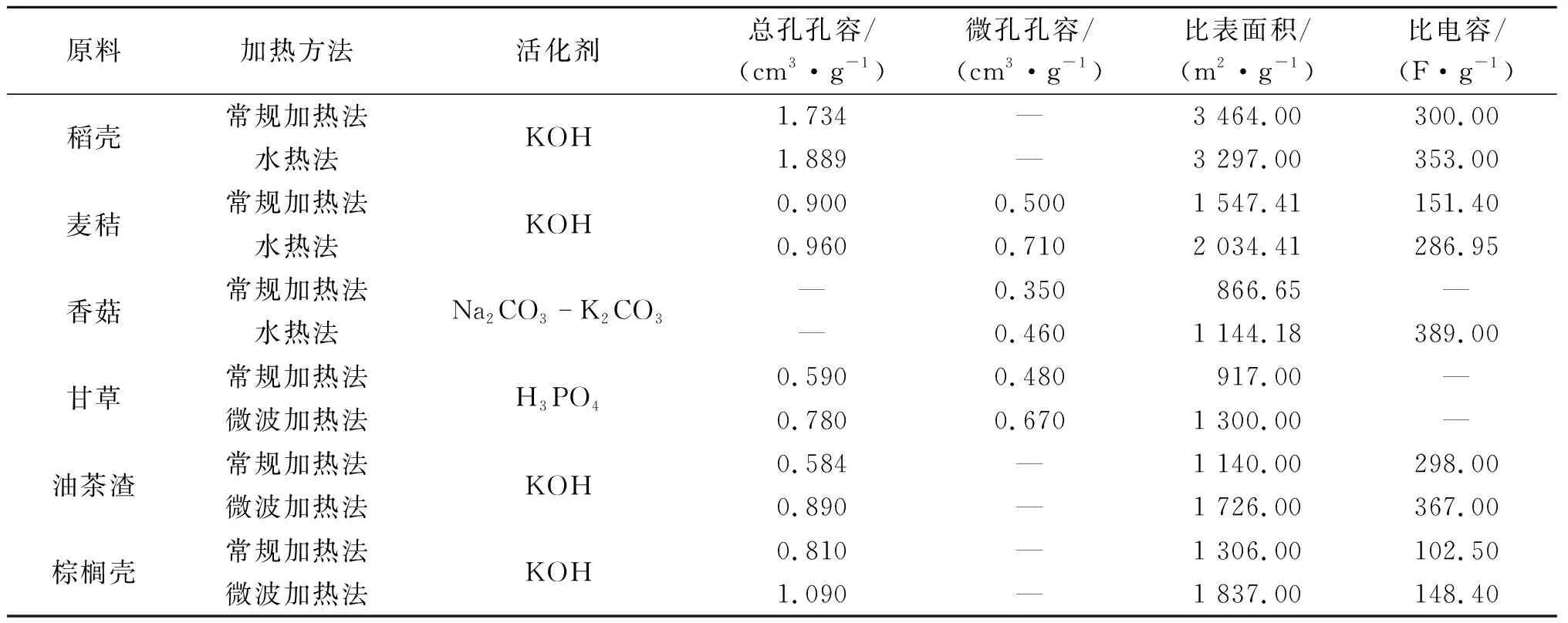

表2 使用不同加热方法制备的生物质活性炭性能

2.2 活化方法

活化是生物质活性炭造孔阶段最关键的一步,其原理是碳原子与活化剂反应,消耗碳原子生成挥发性气体,发展孔结构。活化方法主要有物理活化法、化学活化法和物理化学活化法。

2.2.1 物理活化法

物理活化首先将原料在400~600 ℃下炭化,然后在600~900 ℃下与气体活化剂发生反应制备活性炭。气体活化剂通常为CO2或水蒸气、空气或上述气体的混合物。物理活化法在活化过程中具有消除挥发性物质和分解焦油,形成新的微孔和进一步扩大已有的孔隙的作用[47]。物理活化法适用于所有含碳材料以制备活性炭。物理活化法工艺简单,生产的活性炭微孔发达,有良好的物理性质,在工业生产中得到了广泛应用。物理活化法虽然对环境污染较小,但是所采用的温度较高(800~1 000 ℃),耗时较长,设备庞大,导致能耗和设备投入较高。

CO2活化时可促进炭材料外部氧化和气孔的发育。炭材料内外氧化的程度取决于炭材料中气孔的发达程度和连通程度,主要反应机理为

C+CO2→2CO

(1)

Alhebshi等[48]以椰枣叶为原料,CO2为活化剂,制备的活性炭比表面积为603.5 m2/g,在1 A/g电流密度下比电容为56.8 F/g。杨坤彬[30]以椰壳为原料,CO2为活化剂制备活性炭,常规加热方法制备活性炭是先开孔后扩孔的过程,活性炭比表面积为1 391 m2/g;而微波加热制备活性炭是开孔和扩孔同时发生的过程,活性炭比表面积为1 406 m2/g。

与CO2相比,H2O分子具有更小的尺寸和相对原子质量,在相同温度下可以更迅速地进入更小的孔隙中,反应速率更快[49]。水蒸气活化是一个开孔和扩孔同时发生的过程,主要反应机理为

C+H2O→H2+CO

(2)

CO+H2O→H2+CO2

(3)

水蒸气活化还可降低活性炭的疏水性并增加碳表面的极性。碳与水蒸气反应速率取决于水的解离度,解离度越大,产生的—OH自由基越多,碳与水蒸气的气化反应速率越快。Wu等[50]以开心果壳为原料,水蒸气为活性剂制备活性炭,所制的活性炭可用作水介质中双电层电容器的电极材料,其比表面积为1 009 m2/g,比电容最高为100 F/g。王鲁元等[51]以木质素为原料,体积分数分别是69%和20%的CO2和水蒸气为活化剂,在900 ℃下制备的活性炭不仅具有良好的纳米结构,比表面积达到1 497.51 m2/g,而且含有丰富的表面官能团。

2.2.2 化学活化法

化学活化法首先将化学试剂按照一定比例与原料进行混合,然后在一定温度下进行碳化和活化。所使用的化学试剂可分为3类:酸(H3PO4)、碱(NaOH和KOH等)和盐(K2CO3和ZnCl2等)。目前常采用干混和湿混两种混合方法。干混是在无水情况下将化学试剂和原料以粉末的形式混合,而湿混是用化学试剂配成溶液浸渍原料后干燥[52]。化学活化法虽然具有活化温度较低(400~800 ℃)、活化时间短、活性炭产率高和易对产品的孔结构进行调控等特点,但是对设备腐蚀和环境污染较大,且制备的活性炭中残留有化学试剂。此外,制备过程还需要洗涤过程,增加时间和水的消耗。

1) 酸 活 化

酸活化具有两个积极作用:一是可除去活性炭表面的杂质,增加炭中微孔和中孔数量,改善炭的比表面积和孔隙率等特性;二是可在活性炭表面引入或增加氨基、羧基和其他含氧的官能团[47]。

H3PO4是一种典型的酸活化剂。在制备活性炭的过程中,H3PO4能促进生物质的热解反应,形成基于石墨结构的初始孔隙,同时抑制焦油和其他液体物质如乙酸和甲醇的生成,通过占用一定的体积抑制原料粒子的收缩。同时H3PO4能形成一层连锁的保护膜,保护孔结构的内部,防止炭过度烧结。H3PO4还在活性炭孔隙结构中以磷酸盐的形式占据一定体积,在炭制备完成后被洗脱形成大量的微孔[13]。以H3PO4为活化剂制备的活性炭孔隙结构发达,表面含有大量的含氧官能团,虽然碳化和活化温度以及对环境污染程度较低,应用范围广,但是对其活化机理研究较少,产品质量不太稳定。Elmouwahidi等[53]以橄榄为原料,H3PO4为活化剂制备活性炭,活性炭比表面积为771 m2/g,表面有含P官能团。在0.25 A/g电流密度下比电容为176 F/g,在1 mol/L的H2SO4中1 A/g电流密度下,因其含P官能团和足够的微孔网络,经12 500次循环后其电容保持率为100%。

2) 碱 活 化

采用碱活化制备的活性炭虽然具有比表面积高、微孔分布均匀且集中以及孔隙特性和官能团易调控等优点,但是存在对设备腐蚀性强、试剂回收困难、能耗大和生产成本高等缺点。KOH和NaOH是两种典型的碱活化剂。

KOH在活化过程中的主要作用是破坏生物质中形成的碳层结构,同时生成CO2等气体,这些气体也起到活化作用。KOH活化的主要反应机理为

2KOH→K2O+H2O

(4)

C+H2O→H2+CO

(5)

CO+H2O→H2+CO2

(6)

K2O+CO2→K2CO3

(7)

当活化温度超过700 ℃时,会通过反应生成相当数量的金属钾,反应式为

K2O+H2O→2K+H2O

(8)

K2O+C→2K+CO

(9)

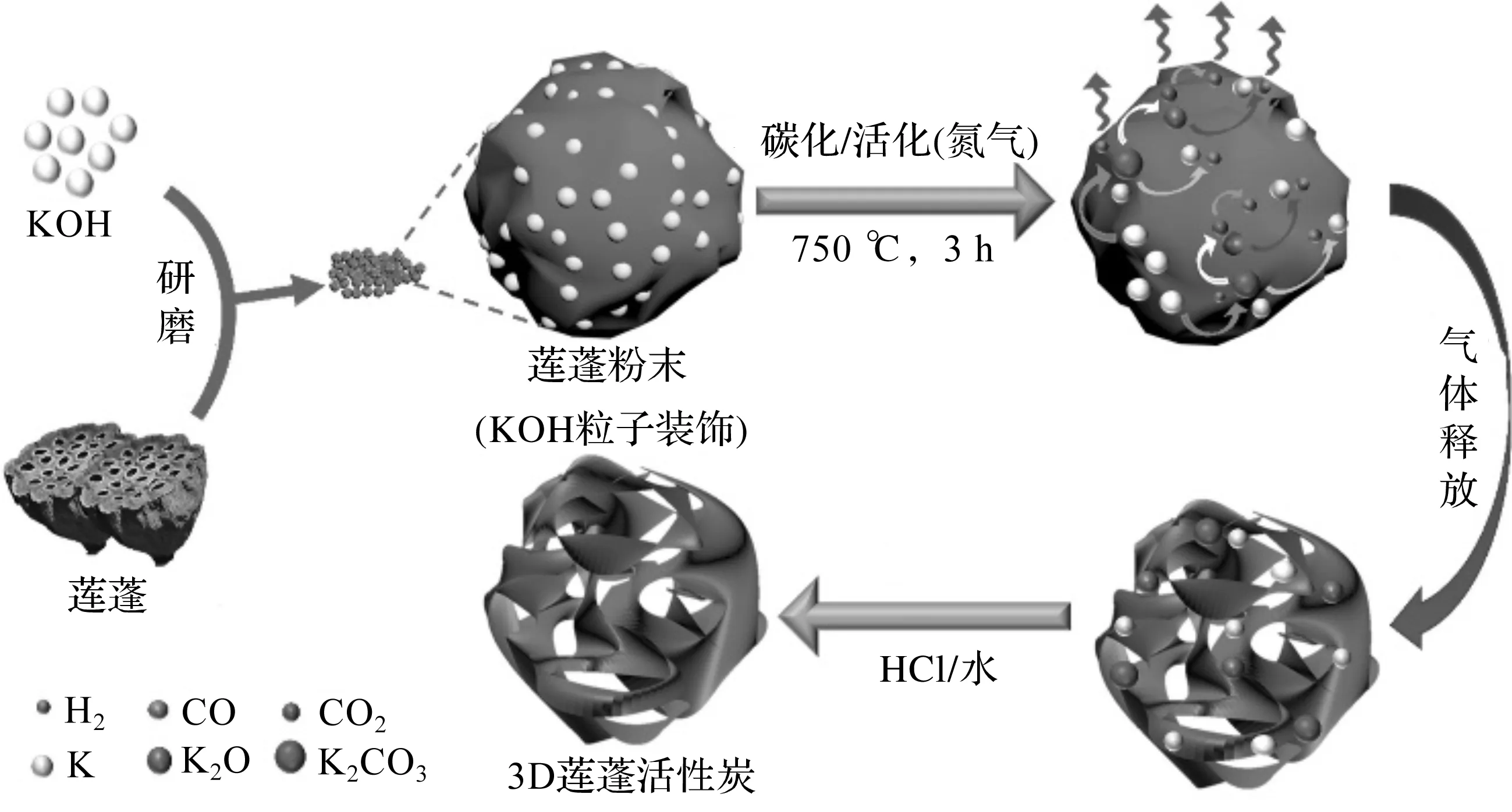

Dhakal等[54]以莲蓬为原料,KOH为活化剂采用一步法制备活性炭,制备过程如图4所示[54]。活性炭比表面积为798 m2/g,在1 A/g电流密度下比电容为223 F/g,在KOH电解液中经50 000次循环后电容保持率为97%。

图4 KOH活化莲蓬制备活性炭Fig.4 Preparation of activated carbon from Lotus calyx activated with KOH

NaOH对设备的腐蚀性弱于KOH,设备使用寿命更长。由于K的沸点为759 ℃,低于Na的沸点883 ℃,因此在活化温度超过金属K的沸点时,K单质的蒸汽会进入碳结构内部继续活化,使碳材料形成新的孔隙。故温度高于759 ℃时金属K与C的相互作用明显强于Na。NaOH活化的主要反应机理为

4NaOH+C→Na2CO3+Na2O+2H2

(10)

2Na2O+C→4Na+CO2

(11)

Na2CO3+2C→2Na+3CO

(12)

Yurum等[55]以向日葵茎为原料,NaOH为活化剂制备的活性炭比表面积为2 658 m2/g,比电容为207 F/g。Sesuk等[56]以椰子皮为原料,NaOH为活化剂制备的活性炭比表面积为2 056 m2/g,总孔容为1.17 cm3/g,微孔质量分数为91%。在0.1 A/g电流密度下比电容为232.3 F/g,在0.5 A/g电流密度下经5 000次循环后电容保持率为95.4%,其比电容高和倍速性能优越是源于活性炭较高的微孔体积和相互连接的孔隙结构。

3) 盐 活 化

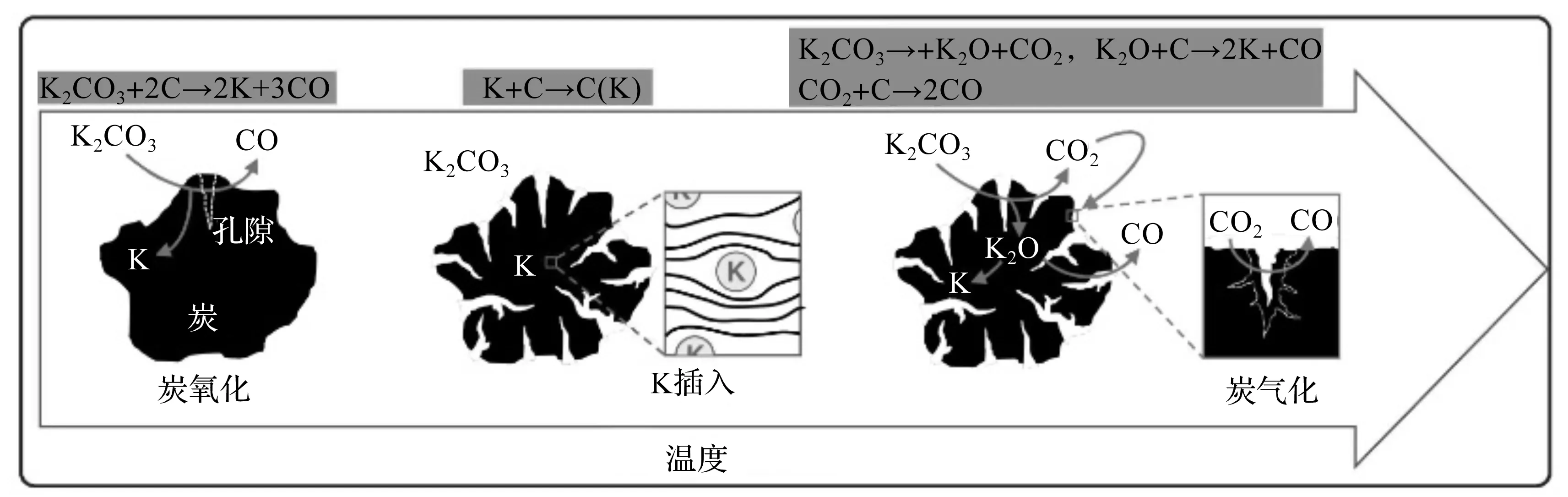

与KOH相比,K2CO3对设备腐蚀性更弱。在惰性氛围下K2CO3与碳发生氧化还原反应,生成元素K和CO。K能插入石墨层之间形成石墨-K插入化合物,抑制高温下的碳收缩。使用蒸馏水洗涤可将生成的K洗脱,在活性炭内留下微孔结构。K2CO3活化成孔的机理如图5所示[57]。K2CO3活化的主要反应机理为

K2CO3+2C→2K+3CO

(13)

K2CO3→K2O+CO2T>850 ℃

(14)

CO2+C→2CO

(15)

K2O+C→2K+CO

(16)

图5 K2CO3活化制备活性炭成孔机理Fig.5 Pore-forming mechanism of activated carbon prepared by K2CO3 activation

K2CO3是KOH活化的产物之一,因此在温度高于600~700 ℃时,式(13)也发生在KOH活化过程中产生更多的孔隙。与KOH相比,K2CO3具有两个显著的优点:一是可以保留前驱体的形态;二是对碳化过程具有催化作用,促进纤维素和半纤维素水解和解聚,反应组分和单糖的脱水和聚合反应,提高炭产量[57]。Lobato-Peralta等[58]以黄蜂蜂巢为原料,K2CO3为活化剂制备的活性炭比表面积为765 m2/g,在0.5 mol/L H2SO4中0.25 A/g电流密度下比电容为225 F/g,在0.5 A/g电流密度下经3 000次循环后电容保持率为88.6%;在功率密度为147.33 W/kg时能量密度为5.33 Wh/kg。

与K2CO3相同,Na2CO3的制孔作用基于与C发生氧化还原反应,其主要反应机理为

Na2CO3+2C→2Na+3CO

(17)

Gao等[59]以淀粉为原料,经水热处理后以Na2CO3为活化剂制备活性炭,活性炭的比表面积为1 693 m2/g,在5 mol/L的H2SO4中0.5 A/g电流密度下比电容为179.6 F/g,且经1 000次循环后电容保持率为98.9%。

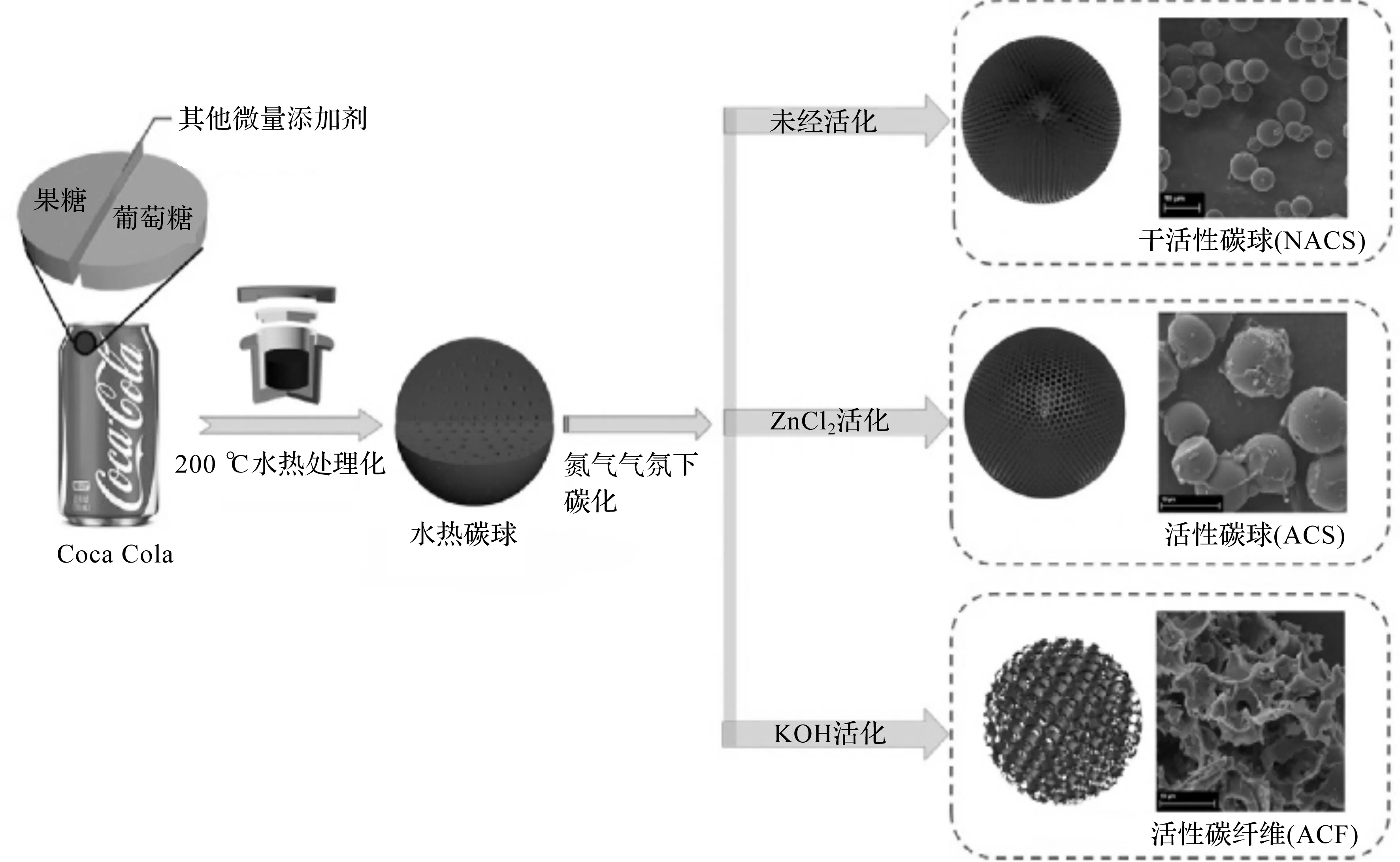

ZnCl2是一种易溶于水的无机盐,能溶解金属氧化物和纤维素。ZnCl2作活化剂时通常以木质生物质为原料,在活化过程中起到脱水作用,使原料中H和O主要以水蒸气的形式释放,形成了多孔性结构发达的炭[13]。ZnCl2虽然对设备的要求低于KOH,耗能较小,但是挥发出的气体会影响环境和人体健康,且产品难回收,导致生产成本提高。Boyjoo等[60]以可口可乐为原料,经水热处理后分别使用KOH和ZnCl2活化制备活性炭,过程如图6所示。采用ZnCl2制备的活性炭比表面积为1 994 m2/g,在6 mol/L的 KOH中1 A/g电流密度下比电容为352.7 F/g;在2 A/g电流密度下经2 000次循环后电容保持率为91%。

图6 可口可乐水热法制备活性炭Fig.6 Preparation of Coca Cola® derived ACs with hydrothermal treatment

2.2.3 物理化学活化法

物理化学活化法是含碳材料与化学试剂浸渍后,先经过一定温度的加热处理后,再在高温下使用气体活化剂进行活化,是一种将化学活化法和物理活化法相结合的方法[13]。物理化学活化法制得的活性炭虽然孔隙结构可调控,可以减少化学活化剂的用量,集成了物理活化法和化学活化法的优点,但是工艺复杂,生产成本高,速度慢,一般适用于制备高指标特种活性炭。Cai等[61]以葡萄糖为原料,分别采用水热合成法、水蒸气或KOH一步活化法、水蒸气+KOH或KOH+水蒸气两步法制备活性炭。采用KOH+水蒸气两步活化法制备的活性炭比表面积最大为3 457 m2/g,在6 mol/L的KOH中0.5 A/g电流密度下比电容为358 F/g。先进行KOH活化再进行水蒸气活化,虽然炭的表面积增加幅度不大,但是表面含氧官能团含量显著降低。先进行水蒸气活化再进行KOH活化,则会显著增加活性炭的表面积,并在表面引入大量的含氧官能团。

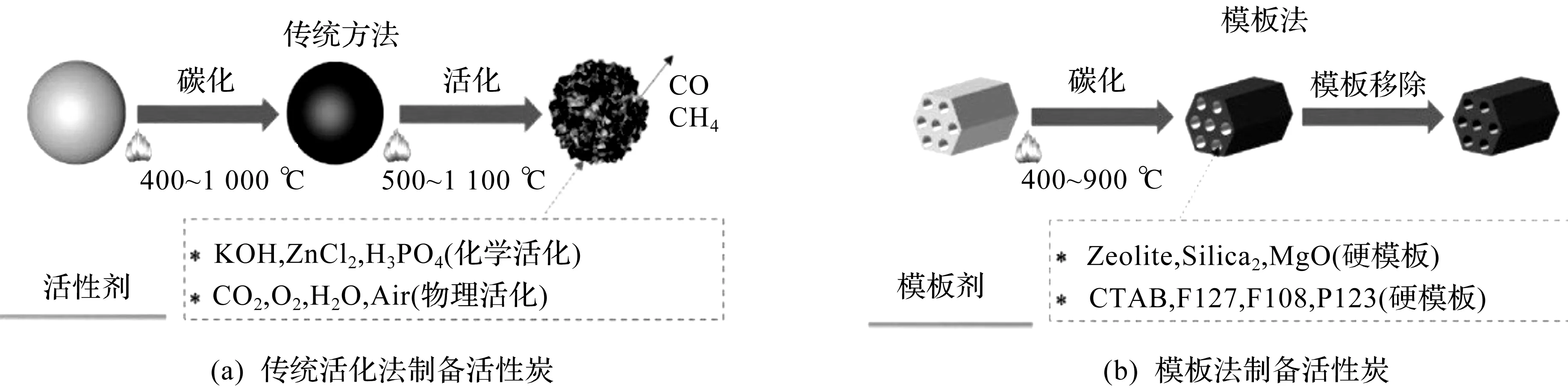

2.3 模 板 法

模板法是一种通过有目的的设计制备具有有序孔结构和微孔孔径分布活性炭的有效方法。与活化法相比,模板法不仅能精确控制活性炭的孔结构和孔径分布,而且能耗低,炭收率高,可有效避免碳骨架腐蚀。活化法和模板法的比较情况如图7所示[62]。

图7 活化法和模板法的比较Fig.7 Comparison between activation and templating approach

模板法主要有自生成模板法、硬模板法和软模板法。自生模板法是将前驱体直接炭化制备活性炭,这种方法虽然能有效降低使用模板剂造成的浪费和污染,成本较低,但是要解决准确控制模板插入的内容和位置这个关键问题。硬模板法首先将模板剂浸入呈液态的前驱体中进行聚合和交联;然后将聚集体在惰性环境中炭化;最后用HF等酸溶液或NaOH等碱溶液腐蚀硬模板剂,得到孔结构与模板剂相反的活性炭。硬模板法工艺复杂,需要使用HF和NaOH等腐蚀性试剂,其商业化程度取决于试剂的选择。软模板法是采用两亲超分子表面活性剂为结构导向剂,与前驱体混合,经过有机/有机自组装得到复合物,复合物直接在惰性环境中炭化,模板脱除后形成孔道,前驱体的碳化物成为孔壁。相较于硬模板法,软模板法虽然不能合成有序孔结构的活性炭,且要求炭前驱体有较高的交联度以保证炭骨架不会因受热收缩导致坍塌,但是可调整模板剂种类形成预期特定的孔结构[62]。Cao等[63]以核桃壳为原料,KCl为模板剂,CO2为活化剂制备模板活性炭,活性炭的比表面积为1 958 m2/g,在6 mol/L的KOH中0.1 A/g电流密度下比电容为245 F/g,经4 000次循环后电容保持率为95.4%。Shen等[64]以牛粪为原料,蛋壳为模板剂,CO2为活化剂制备活性炭,活性炭比表面积为543.6 m2/g,在6 mol/L的KOH中1 A/g电流密度下比电容为226.6 F/g,在10 A/g电流密度下经2 500次循环后电容保持率为100%。

3 活性炭的改性

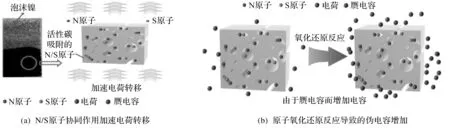

超级电容器的电极材料应具有高比面积以提供更多的活性位点,适宜的孔径分布、孔网络和孔长以促进离子的扩散,较低的内部电阻以有效传输电荷,良好的电化学和机械稳定性以实现良好的循环性能[65]。为提高电极材料的性能,须提高其比电容和工作电位。在活性炭表面或碳骨架中引入N,O,B,S和P等杂原子或金属离子是提高比电容和电化学性能的一种有效方法,掺杂杂原子的活性炭增强其电化学性能的机理如图8所示[66]。

图8 杂原子掺杂活性炭电化学性能的增强机理Fig.8 Enhancement mechanism of electrochemical performance of AC doped with heteroatoms

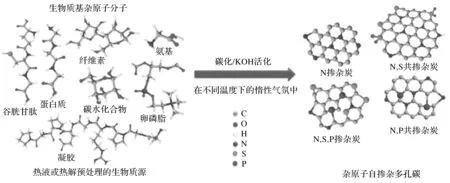

掺杂有外掺杂和自掺杂两种方式。外掺杂使用HNO3、KMnO4、(NH4)2S2O8、O3、CoO、CH4N2O、H3PO4、C3H6N6和胺等掺杂剂将杂原子引入活性炭中,而自掺杂通过直接碳化富含杂原子的生物质制备活性炭,其过程如图9所示。杂原子可提供更多的电化学活性位点,提供氧化还原赝电容,有利于改善炭表面的润湿性能和增强电子传导性。含O原子的表面官能团能使多孔碳材料呈酸性或碱性引发法拉第反应,从而增强电极与电解质之间的相互作用[67]。炭中N能改变其结构对称性和性质,有利于氧化还原的反应进行增强电化学性能。碳材料中P掺杂会引入大量的P—O基团,在炭表面形成薄层,且P原子通常为导致形变的sp3构型,其开放的边缘形态为能量存储提供更多的活性位点[68],改善炭的电化学性能。S掺杂会改变含碳材料的物理、化学和电化学性质,以及晶体结构和电子结构,提高其导电性、化学稳定性、表面极性和电子供体特性[69]。王会杰等[70]以土豆为原料,KOH为活化剂,乙二胺为N源制备活性炭,未掺杂N的活性炭比表面积为2 392 m2/g,总孔容为1.00 cm3/g,微孔孔容为0.87 cm3/g,在1 A/g电流密度下比电容为337 F/g;掺杂N的活性炭比表面积为2 440 m2/g,总孔容为1.07 cm3/g,微孔孔容为0.98 cm3/g,在1 A/g电流密度下比电容为370 F/g,均高于未掺杂活性炭的性能参数,且在5 A/g电流密度下经3 000次循环后电容保持率为95.2%。Yi等[71]以木质纤维素粉为原料,ZnCl2为活化剂,NaH2PO4为P源制备P掺杂活性炭,未掺杂P的活性炭比表面积为1 535 m2/g,在10 A/g电流密度下比电容为70 F/g;掺杂P的活性炭比表面积为658 m2/g,在10 A/g电流密度下比电容为133 F/g,在0.1 A/g电流密度下经10 000次循环后电容保持率为97.9%;由掺杂P的活性炭电极制备的对称超级电容器产生的最大能量密度为4.7 Wh/kg,最大功率密度为833 W/kg。Huang等[72]以废棉织物为原料,在聚磷酸铵和熔融盐体系中进行碳化和活化制备N和P共掺杂的活性炭,活性炭比表面积为751 m2/g,在0.25 A/g电流密度下比电容为423 F/g,在5 A/g电流密度下经5 000次循环后电容保持率为88.9%;在功率密度为200 W/kg时能量密度为28.67 Wh/kg。Nasser等[73]以橄榄壳为原料,硫脲为掺杂剂,经水热预处理后,以KOH和NaOH为活化剂制备N和S共掺杂活性炭,活性炭比表面积为2 900 m2/g,在1 A/g电流密度下比电容为549 F/g,在10 A/g电流密度下经10 000次循环后电容保持率为93.2%,在功率密度为650 W/kg时能量密度为38.8 Wh/kg。

图9 杂原子自掺杂生物质多孔炭的制备Fig.9 Preparation of heteroatoms self-doped porous carbon derived from biomass sources

4 结 论

以资源丰富、成本低、可再生且对环境友好的生物质为原料制备活性炭,可固定生物质的碳,有效缓解生物质废弃物对环境的影响,对“碳达峰”和“碳中和”战略具有积极重要的意义。活性炭不仅具有比表面积高、内部孔隙结构发达和表面官能团可调控等特点,而且具有制备超级电容器电极材料的显著优势,其电化学性能受内部孔隙结构、比表面积和表面性质等因素的影响,活性炭的性能是决定电容器性能的关键因素之一。活性炭的原料、加热方法、活性方法和改性方法均会影响活性炭的孔隙结构和电化学性能,为制备比表面积高、孔隙结构发达、可精准调控以及电化学性能优异的超级电容器用生物质活性炭,可通过选择固定碳和木质素含量高、灰分含量低的原料,采用加热效率高和能耗低的加热方法,选择工艺简单、环境友好、能耗低和易实现工业化生产的制备方法,以及适宜的改性方法来实现,并将通过活性炭与其他功能材料复合制备而成的具有多重功能的活性炭复合材料用于超级电容器的开发和应用研究中,拓展活性炭在储能技术领域中的应用。

本文得到了浙江工业大学人才引进科研启动专项(2021101009029)的资助。