综采工作面末采期间切顶护巷技术研究

康志军

(山西焦煤汾西矿业曙光煤矿,山西 孝义 032300)

0 引言

随着综采工作面不断推进以及采空区顶板不断垮落,采面前方形成的超前支承压力随着采面推进不断前移,当开采煤层顶板为坚硬岩层时,采空区悬空面积大、不容易垮落,导致采动压力集成程度较高且影响范围较大[1-3]。综采工作面末采期间,采面推进速度有所降低,开采动压会直接影响采面回采巷道、采区集中巷道等稳定性,在动压影响下巷道容易出现变形量大、支护体系失效等问题,给末采工作安全高效推进带来影响[4-5]。山西某矿13302 综采工作面回采的3 号煤层埋深超过620 m,同时煤层顶板坚硬,采面开采引起采动压力显现明显,导致采面回采巷道及采区集中巷道出现围岩变形问题。为此,提出在13302 综采工作面末采期间采用切顶方式实现煤层顶板及时垮落,降低采动压力给巷道影响。

1 13302 综采工作面概况

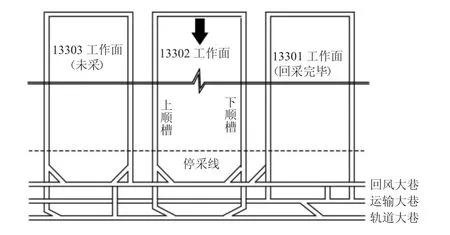

13302 综采工作面位于13 采区,采面上覆为已回采完毕的2 号煤层11203 综采工作面采空区,采面开采的3 号煤层底板标高+570~+600 m,对应地表标高+1150~+1205 m。13302 综采工作面设计切眼长度160 m,推进长度1350 m,回采范围内3 号煤层厚度均值5.5 m、倾角5°~12°,局部区域煤层含有2~4 层泥岩夹矸,夹矸厚度0.8~1.3 m。根据已有地质资料显示,13302 综采工作面停采线位置3 号煤层直接顶为厚度4.3 m的粉砂岩及泥岩互层,基本顶中粗砂岩及砂质泥岩互层,厚度16.14 m;煤层底板为泥岩,厚度5.3 m。具体13302 综采工作面布置情况如图1 所示,采面停采线与采区回风大巷间有60 m距离。由于3 号煤层顶板坚硬且采面开采引起采动压力显现明显,为降低13302 综采工作面末采期间矿压显现给采区巷道及回采巷道影响,提出采用爆破切顶技术对顶板进行弱化。

图1 采面位置示意图

2 切顶技术应用

2.1 技术原理

综采工作面末采切顶卸压是在采面推进至停采线前,在回采巷道内施工平行于切眼的爆破预裂切顶钻孔,对煤层坚硬顶板进行弱化。在爆破切顶钻孔作用下增加煤层顶板裂隙发育程度,降低顶板完整性,并使得不容易垮落顶板转变成容易垮落顶板。采空区顶板及时垮落可减少悬空面积,进而降低采面矿压显现以及对采区巷道、回采巷道影响,避免巷道在采动压力作用下出现大变形问题[6-9]。

2.2 切顶方案设计

2.2.1 钻孔布置

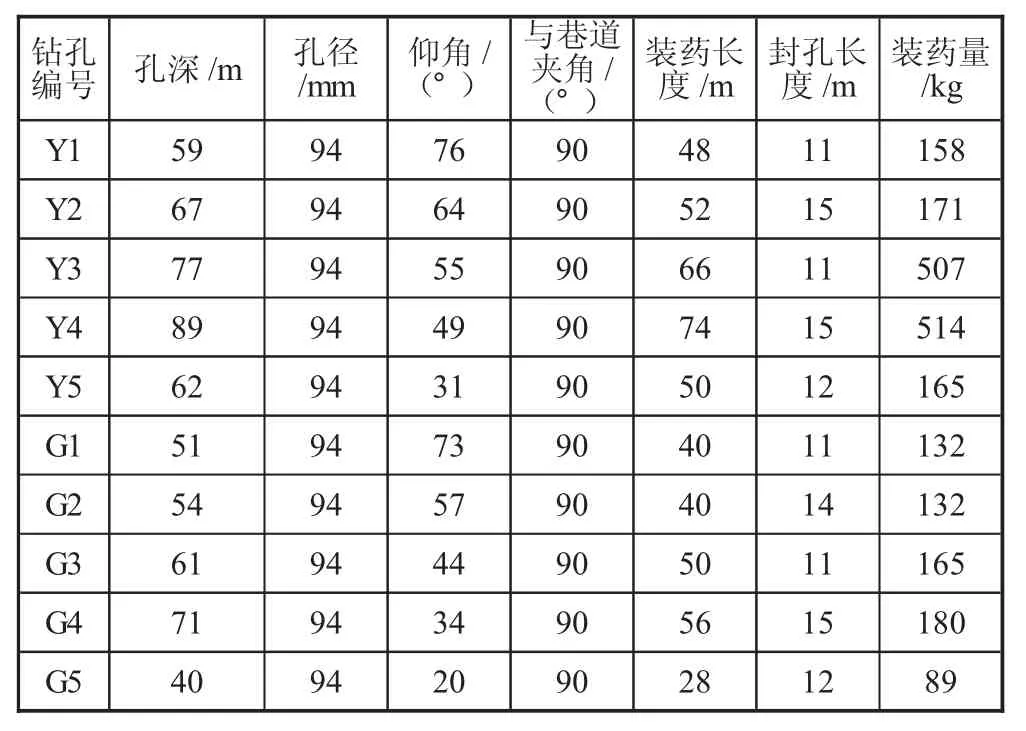

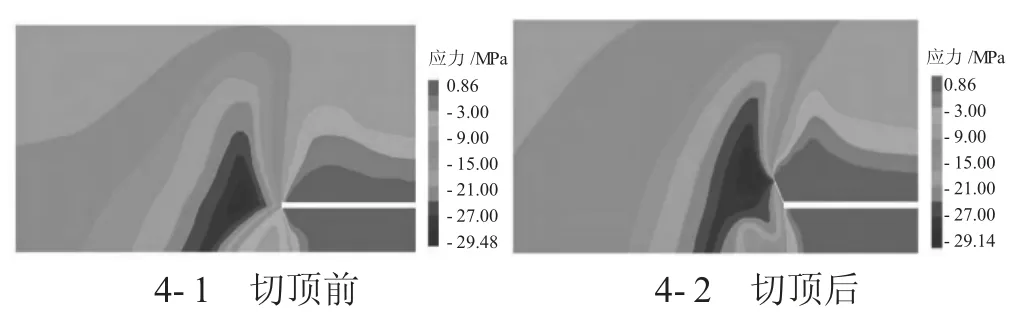

结合13302 综采工作面停采线位置煤层顶板岩性情况,布置的切顶钻孔应能切断3 号煤层直接顶及基本顶,因此切顶钻孔爆破高度控制在煤层顶板上覆10~57 m 范围。结合现场施工条件,在采面上顺槽、下顺槽距离停采线18 m 处分别布置一组切顶钻孔,切顶工作在采面与停采线相距300 m 前完成。具体切顶钻孔布置如图2 所示,切顶钻孔布置参数如表1 所示。

表1 切顶钻孔技术参数

图2 切顶钻孔布置示意图

2.2.2 装药及爆破

在切顶钻孔内装入Φ63 mm 乳化炸药,采用正向装药方式提高爆破效果。由于切顶钻孔倾角普遍较大,为避免装药期间炸药出现下坠问题,在炮头上增加布置防滑钢丝,具体防滑钢丝布置如图3 所示。切顶钻孔塌孔会影响后续装药,为此钻孔钻进完成后用水进行冲孔,后及时装药。

图3 防滑钢丝布置示意图

切顶钻孔用黄泥封孔。采用的黄泥为粒径在6 mm以下的细黄泥,在地面进行筛分后运输至井下作业点。黄泥通过水雾浸润后用专用封孔器喷入到钻孔内,采用此种封孔方式可实现封孔完成后立即爆破。

切顶流程为:按照设计施工钻孔(钻孔施工完成后冲孔)→探孔(对钻孔塌孔等探测)→防滑炮头制作→孔内注入炸药→封孔→导通检查→撤人、警戒→连线→爆破。

2.3 模拟分析

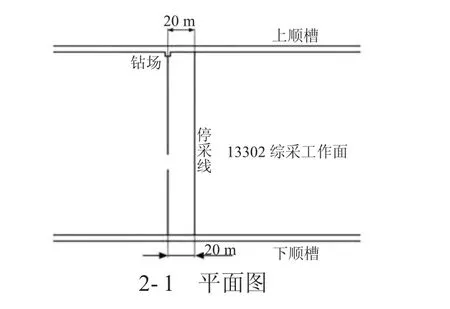

按照上述切顶方案采用FLAC 软件构建模拟方案,对切顶前后采面超前支承压力分布情况进行分析,具体结果如图4、图5 所示。从图4 中看出,在切顶之前,13302 综采工作面开采引起的超前支承压力峰值位于煤壁前方20.5 m位置、应力峰值为29.58 MPa,影响范围约为69.7 m,采区回风大巷与采面停采线间煤柱宽度为60 m,回风大巷位置所受应力为15.3 MPa,高于原岩应力;而切顶后,超前支承压力传递路径出现变化,支承压力峰值向岩层深部位置转移,影响范围在56.9 m,采区回风大巷周边应力为14.3 MPa,处于原岩应力区。

图4 切顶前后超前支承压力分布云图

图5 切顶前后超前支承压力分布示意图

通过模拟分析得知,在采面回采巷道内布置切顶钻孔对煤层顶板进行切顶爆破,可实现顶板弱化,减少开采引起的超前支承压力影响范围并改善采区回风大巷应力环境,减少采区回风大巷围岩变形量。

3 切顶效果分析

邻近的13301 综采工作面末采期间未做任何措施,采区回风大巷布置5 号测点顶板及巷帮变形最大分别为225 mm、187 mm;为监测13302 综采工作面末采对采区系统巷道影响,在采面距停采线300 m 位置时,在采区回风大巷内布置8 号测点监测巷道围岩变形。随着采面推进,采区回风大巷围岩变形监测结果如图6 所示。从监测结果看出,在13302 综采工作面末采采用切顶后,采区回风大巷顶板、巷帮最大移近量分别控制在115 mm、47 mm 以内,回风大巷基本不需要进行修整。现场应用表明,通过末采切顶可有效降低13302 综采工作面采动压力对采区回风大巷围岩控制影响,实现护巷目的。

图6 回风大巷围岩变形监测结果

4 结论

1)13302 综采工作面停采线与采区回风大巷间有60 m 保护煤柱,受到采面开采厚度以及顶板坚硬等因素影响,采区回风大巷在采动压力作用下容易出现围岩变形量大问题,给采区回风大巷正常使用带来一定影响。为确保采区回风大巷围岩稳定,在13302综采工作面回采巷道距离停采线20 m 处布置切顶钻孔,对煤层直接顶及基本顶进行弱化,以便达到降低采面矿压显现目的。

2)依据现场条件对切顶钻孔布置参数进行设计,并通过数值模拟技术对切顶效果进行分析,模拟发现,切顶后开采引起的超前支承压力影响范围降至56.9 m,小于保护煤柱宽度(60 m),同时采区回风巷处于原岩应力区,表明切顶后13302 综采工作面末采基本不会给采区回风巷带来明显影响。

3)对切顶方案进行设计并现场应用后,13302 综采工作面末采期间采区回风大巷顶板、巷帮变形在115 mm、47 mm 以内,基本不会给巷道使用带来影响。而邻近的13301 综采工作面由于末采期间未采取任何措施,导致采区回风大巷顶板、巷帮变形在225 mm、187 mm,后续使用时需要进行修整。