汽轮机旁路系统高压旁路阀泄漏经济性分析及对策

雷 刚

(中电(普安) 发电有限责任公司)

0 引言

汽轮机的启动、运行、停止等都需要旁路系统的参与, 高压旁路阀作为旁路系统的核心零件, 保证阀门密封良好, 不仅能保证汽轮机具有良好的经济性,而且还能有效防止排汽温度过高、凝汽器真空下降等导致的安全隐患, 对延长汽轮机的使用寿命也有积极帮助。密封面磨损、裂纹等缺陷是造成高压旁路阀泄漏的常见原因, 如何预防和处理高压旁路阀泄漏也成为发电厂设备管理人员关注的焦点问题。

1 汽轮机高压旁路阀泄漏原因

1.1 汽轮机概况

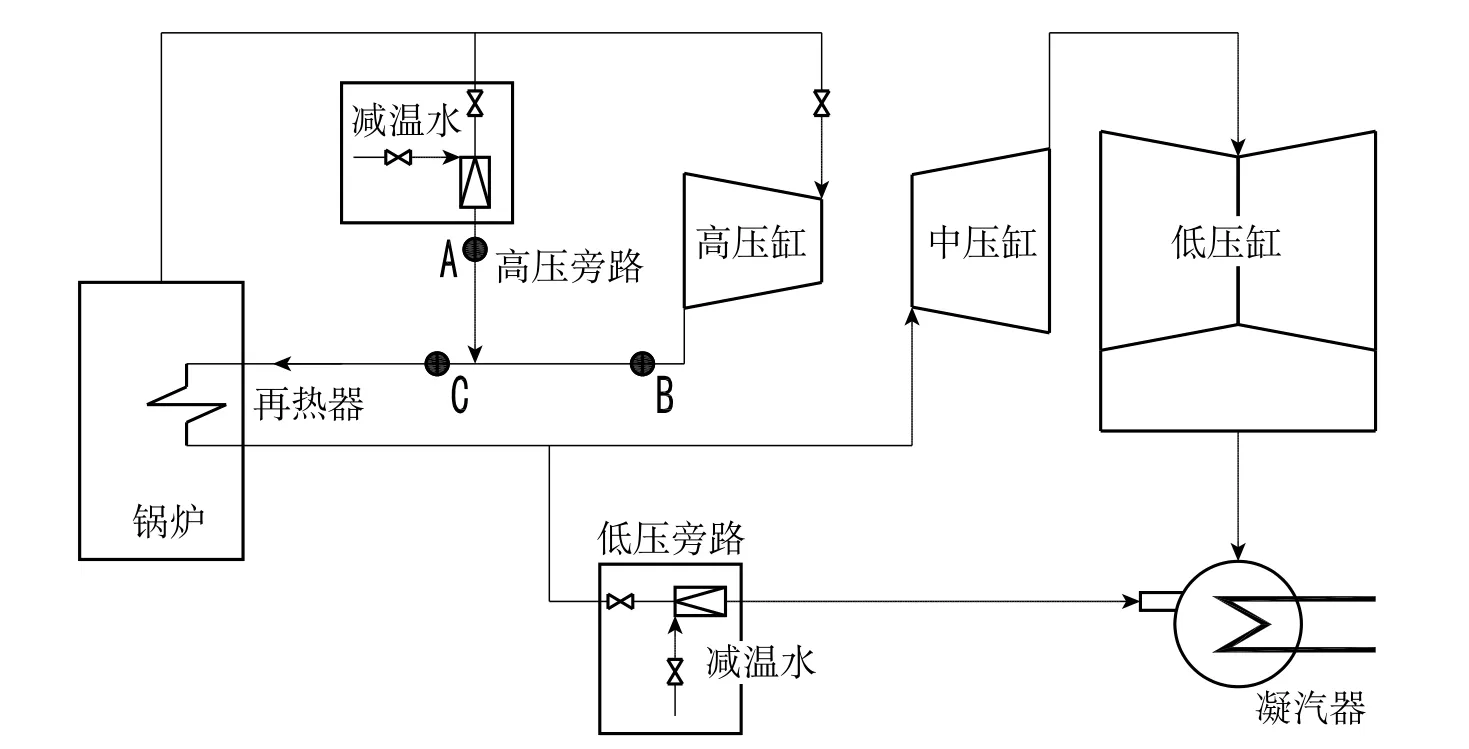

某电厂2 号机组为一台660MW 超临界空冷燃煤机组, 采用高、低压两级串联旁路系统。其中, 高压旁路系统与汽轮机高压缸并联, 低压旁路与汽轮机中低压缸并联, 高压旁路阀型号为HBSE280-200-1, 介质为蒸汽。660MW 汽轮机的主要参数见表1。

1.2 高压旁路阀故障调查

1.3 高压旁路阀泄漏原因

结合故障调查信息和汽轮机维修经验, 判断本次高压旁路阀泄漏的原因主要有以下几点: 第一, 采用光谱仪检测高压旁路阀的组成零件, 结果表明主阀芯的密封面未按照要求堆焊硬质合金。这种情况下, 主阀芯的抗冲刷能力大幅度下降, 在汽轮机正常运转时主阀芯的密封面出现“吹损”[1]。随着时间的延长,密封面的密封效果不断变差, 从而出现泄漏。第二,高压旁路阀的密封圈表面也有不同程度的磨损, 特别是阀芯外缘的石墨密封圈磨损严重。在汽轮机工作时,有一部分蒸汽从密封圈与套筒之间的间隙进入到阀门后方, 随后蒸汽凝结成水滴, 进而导致高压旁路阀的泄漏[2]。第三, 与高压旁路阀连接的液压胶管由于使用年限较长, 加上介质腐蚀等原因, 已经出现橡胶老化的问题, 接口活接部位因为密封不严进而出现油液泄漏, 影响执行机构的作用力稳定性, 严重者也可能导致阀门关闭不严发生泄漏。高压旁路阀出现泄漏问题后, 如果未能及时处理, 泄漏问题将会逐步加重,进而对汽轮机的发电性能和运转安全造成不良影响。

2 高压旁路阀泄漏经济性分析

2.1 计算方法

为更加直观地表示高压旁路阀泄漏造成的经济损失, 本文基于热平衡与质量平衡原理, 以及等效热降法展开了高压旁路阀泄漏经济性计算[3]。

根据热平衡方程, 可得:

GAhA+Gxhx=GBhB

上式中,GA、GB分别表示高压旁路与高压缸排汽管的节点前方(A 点) 和后方(B 点) 的泄漏量;hA和hB则表示A 点和B 点的高压缸排汽焓;Gx表示高压旁路阀泄漏量,hx表示高压旁路阀漏气焓。其中,GB为GA与Gx之和。

根据质量平衡方程, 可得:

G01=G0-Gx

GA=G01-G1-G2-G11-G22-G33

上式中,G01表示进入汽轮机的主蒸汽流量,G0表示主蒸汽总流量, 其他符号的含义见上文表1。由此可以得出高压旁路阀泄漏量的计算公式:

考虑到高压旁路阀泄漏的蒸汽没有经过高压缸做功, 则蒸汽等效热降减少值ΔH的计算式为:

计算过程中,以下情况中位于边缘的特征属性被视为误报:自然物体(如森林等)、边界长度小于2像素的物体(如线条)、圆形物体以及由这些物体引起的阴影;噪音引起的干扰特征。当边界的长度在3到4像素之间的部分,可忽略检测。

ΔH=Gx(hx-hA)

蒸汽泄漏后, 再热器进口温度也会出现一定程度的上升, 此时循环吸收热量的减少值ΔQ的计算式为:

ΔQ= (G0-G1-G2-G11-G22-G33)(hB-hA)

装置效率相对降低值Δη的计算式为:

机组的热耗率增加值Δq的计算式为:

Δq=qΔη

机组的标准煤耗率增加值Δb的计算式为:

Δb=bΔη

机组每年多消耗的标准煤ΔB的计算式为:

ΔB=BΔη

2.2 计算结果

结合上文表1 提供的各项参数, 带入公式后可以求得Gx、ΔH、ΔQ等各项指标的具体值, 如表2所示。

表2 高压旁路阀泄漏经济性计算结果

由表2 数据可知, 本次汽轮机高压旁路阀发生泄漏后, 泄漏量(Gx) 达到了92508.77kg/h, 属于比较严重的泄漏故障。发生泄漏后, 机组热耗率(Δq)增加了13.84kJ/kw·h, 标准煤耗率(Δb) 增加了0.44, 年标准煤耗量(ΔB) 增加了1546.65t/a。这也表明了高压旁路阀泄漏会对汽轮机组运行的经济性产生较为明显的影响, 导致发电成本的升高, 间接地体现了高压旁路阀泄漏故障处理的紧迫性和必要性。

3 高压旁路阀泄漏故障的处理对策

3.1 泄漏故障的鉴别

根据以往的汽轮机组维修经验, 高压旁路阀泄漏较为隐蔽。尤其是在发生泄漏的初期, 很难通过直接观测的方式发现故障, 容易错过最佳的维修时机。因此, 采用一种更加直观并且相对简便的故障鉴别方法就显得尤为重要。本文提出了一种鉴别方法: 在高压旁路与高压缸排汽管中设置三个温度传感器: A 点、B 点和C 点(如图1), 实时采集管道内温度值。在高压旁路阀正常工作时, A 点温度相对B 点和C 点略低, B 点和C 点的温度几乎相等, 或者略有偏差(1℃以内), 此种情况下, 则说明阀门密封良好。相反, 如果高压旁路阀出现漏气情况, 那么泄漏出来的高温蒸汽必然会导致A 点温度升高, 超过B 点或C点的温度, 此温度差越大, 说明高压旁路阀的泄漏量越大[4]。从检查结果来看, A 点和B 点之间的温度差接近20℃, 减温水开始投入使用, 由此可判断为高压旁路阀内泄漏故障。

图1 温度传感器布置示意图

3.2 泄漏故障的处理

3.2.1 处理标准

在确定高压旁路阀存在泄漏问题后, 要进一步确定损伤程度, 然后根据损伤程度的不同, 采取差异化的处理措施。这里以密封面缺陷为例, 概述其处理标准:

如果高压旁路阀密封面的缺陷深度在1mm 以内,属于比较轻微的缺陷。维修人员可以使用砂纸打磨高压旁路阀密封面, 使表面重新变得光滑。阀芯需要采取车削加工方法进行处理。在处理前, 要使用游标卡尺等精准测量工具分别对阀芯、阀座进行测绘, 记录测量数据, 并根据这些数据加工阀座研磨胎具。为保证加工处理效果, 所用的研磨胎具尽量使用铸铁材料。首先根据阀壳尺寸加工出研磨胎具的中心定位平板, 然后测量研磨胎具与阀座的中心平面是否在同一高度。如果存在高度差, 需要进行调平, 这样才能保证密封片不会出现磨偏的情况。研磨阀芯时, 按照从细到粗的顺序, 先选择100 目的研磨膏, 通过研磨将阀座密封面上的缺陷去除; 研磨结束后, 重新选择一个研磨头, 并将研磨膏替换为400 目, 重复上述操作流程进行密封面处理。最后进行抛光, 可以让密封面的平整度和光洁度恢复如新。完成上述修复处理后,用车削加工好的阀芯与阀座进行对研, 保证阀芯、阀座密封面做到100%的均匀接触[5]。

如果高压旁路阀密封面的缺陷深度超过了1mm,属于比较严重的缺陷。考虑到阀座堆焊的密封面最多只有3mm, 如果按照上文所述方法直接车削研磨, 会造成密封面堆焊进一步变薄, 严重时还有可能导致阀座母体材料裸露, 反而会导致高压旁路阀的泄漏问题加重。因此, 对于这类缺陷, 只能选择在密封面上重新堆焊的方式来提高密封效果。

3.2.2 处理措施

通过汽轮机旁路系统的拆机检查与测量, 确定本次泄漏故障是高压旁路阀密封面损伤导致的, 并且损伤最严重的区域, 缺陷深度达到了1.31mm, 属于比较严重的缺陷。同时, 结合说明书可知, 该高压旁路阀的阀座密封面材质为司太立钴基合金, 主要成分有钴、铬、碳、钨等, 符合堆焊工艺的要求。综上, 针对本次泄漏故障, 决定采用堆焊工艺进行高压旁路阀密封面的处理, 具体方法如下:

使用C-2X 型快速脱脂除锈剂, 均匀喷洒到需要处理的密封面上, 静置约10min, 然后使用干净的纱布进行擦拭, 能够有效去除密封面上的油污和锈迹。然后通过机加工的方式, 将密封面上的裂纹、剥离等缺陷也一并处理掉, 使密封面平整有光泽。堆焊处理中选用的焊条材质应当与密封面表面材质相同,即钴基合金堆焊焊条。焊接方法为手工电弧焊, 焊接开始前需要对焊件做预热处理。使其温度达到300℃。开始焊接后, 让阀座保持水平, 按照统一方向分3 层逐层完成堆焊。焊接完毕后, 观察焊接效果, 确保不存在未焊透、焊缝等明显质量问题后, 进行高温回火, 消除内部应力, 获得较好的综合机械性能并通过空冷淬火, 完成处理后自然冷却至室温。将冷却后的高压旁路阀进行机加工、并对阀芯、阀座进行打磨处理, 直到符合高压旁路阀的使用标准[6]。

将处理完成的高压旁路阀重新装回到汽轮机的旁路系统中, 启动汽轮机, 并关注A 点、B 点和C 点的温度变化, 结果B 点和C 点两点温度相等, A 点温度明显低于B 点和C 点, 说明高压旁路恢复到正常工作状态, 本次高压旁路阀泄漏故障得到成功解决。

4 结束语

本文通过一起汽轮机高压旁路阀泄漏故障实例的诊断与处理, 得出以下结论:

(1) 高压旁路阀作为汽轮机旁路系统的重要组成, 本文研究的某660MW 汽轮机组, 其高压旁路阀在出现密封不严、蒸汽泄漏问题后, 经计算每年多消耗1546.65t 标准煤, 严重影响汽轮机的运行经济性。

(2) 为了更加方便地判断高压旁路阀是否存在泄漏故障, 本文创新性的提出了一种温差比较观测法。在高压旁路与高压缸排汽管中设置三个温度传感器: A 点、B 点和C 点(如图1), 实时采集管道内温度值。阀门密封良好时, A 点温度相对B 点和C 点略低, B 点和C 点的温度几乎相等; 反之, 当高压旁路阀出现内漏情况, 泄漏的高温蒸汽必然会导致A 点温度升高, 超过B 点或C 点的温度, 此温度差越大,说明高压旁路阀的泄漏量越大。由此可判断高压旁路阀是否发生内漏故障。

(3) 在日常的机组检查中, 如果诊断出高压旁路阀泄漏故障, 应当引起重视、立即处理。在确定导致高压旁路阀泄漏的具体原因后, 采取相应的维修措施。本文研究的实例中, 是因为密封面损伤导致泄漏,采用了堆焊工艺进行处理。同时, 将老化的液压胶管也一并更换。将修复后的高压旁路阀重新装回汽轮机,并在启动运行后重新获取测温点温度, 结果表明两点温度稳定在许可范围内, 泄漏问题得到了妥善解决。