基于SolidWorks 软件调研及功能特征案例分析*

邢小颖,汤彬,张琦,马运,徐江波

(清华大学基础工业训练中心,北京 100084)

SolidWork 公司创立于1993 年,一直致力于在每一位工程人员的桌面上,创造一种极具生产效率的实体仿真产品设计软件系统。自1995 年发布了SolidWorks 三维机器人产品设计软件系统以来,其发展速度很快,且产品使用范围相当广阔,包括了宇航、机车、食品、机械设备、军事、交通运输、模型、电子产品通信、医药仪器、娱乐产业、日生活用品/消费品、离散制造领域,以及遍布在全世界一百余个国家的大约三亿零一千户公司。1997 年,SolidWorks 被俄罗斯达索公司并购后,成为达索在中端产品主导市场上的主打名牌,功用强劲、易学易用和创新是其软件产品的3 个特色[1]。该软件也是当今世界上首个完全采用Windows 技术开发的三维CAD 控制系统,因为创新顺应了当前CAD 科技的蓬勃发展风潮与市场发展趋势,企业将在2 年内变成中国CAD/CAM 产业中盈利最高的企业。

1 SolidWorks 软件简介及功能介绍

SolidWorks 软件在实物造型领域所表现出来的人工智能技术优越性非常明显,具体如下:①它能够提高产品设计和出细图的效率,提高直观表现的能力。②能够减少设计干涉现象,提高产品设计效果。③当对CNC 完成编程后,能够自动给生产过程创建所需要的3D 实体模型,从而提高机器设备的生产效率。④具备了自动追踪与执行的自动更新特性。⑤通过更加智能化地帮助设计研究零件特征,控制相关数据快速产生的变型,单机的拖动模型几何体就能够实现编辑造型[2];三维几何体能够在创建曲面、简单或更复杂的有机结构和方程式建模后,帮助研究三维建模,从而知道具体的质量特征和结构(品质、密度、尺寸和惯性动量等)。

在加工制造方面,经研究后发现涉及的设计范畴也相当宽泛,其中在大装配体设计方面,借助SolidWorks 3D CAD 处理可包含一百多种零件的产品设计,而该软件中经常使用的各种功能可进行管理、组装、检测和录入大型产品设计,以便加速产品设计流程,节省时间与开发成本,并提升生产效能。

软件仿真方面,SolidWorks 是一种全功能的运动模拟软件操作系统,无缝整合后能够对繁杂机器体系提供全方位的运动学和动力学,模拟后得到体系中各种零件的繁杂运动状况,包含位置、转速、加转速、力和反推动力等,并以动画、图像、表单等形式输出结果,还能把零件在繁杂运动状况下的重复负荷状况直观传递到主流有限元分析软件系统中,以实现合理的刚度和构造解析[3]。在SolidWorks 中实现仿真组装,可以将其三维造型与实现后的各零件按照其对应的安装关联和连接方法等并加上一定的制约关联(一般指平行、重合与同轴等),使其形成了一种全新的仿真组装体,同时在此过程中还能够很方便地检测出所组装零件间的相互干涉和碰撞等情况,从而及时、精确地发现修改后零件的结构尺寸和各零件的安装制约关系[4]。

2 基于软件的套筒模具设计及人工智能技术的应用剖析

2.1 套筒模具设计

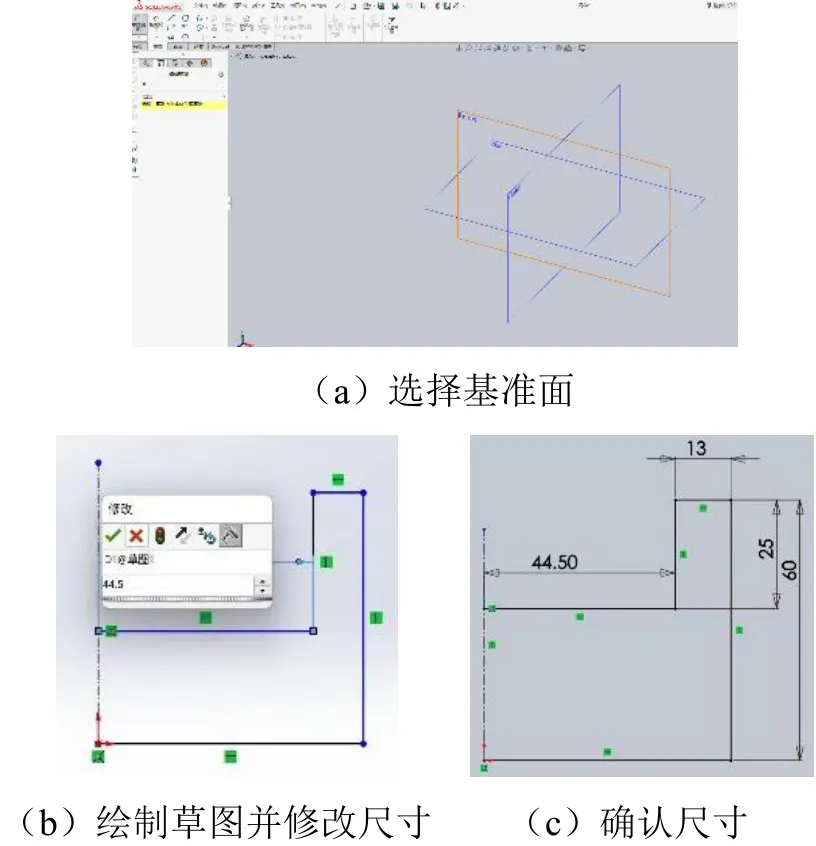

第一,进行草图绘制。选择前视基准面,此时进入到草图绘制状态下,首先绘制一条中心线,然后绘制套筒部分草图,点击智能尺寸,进行尺寸的确认,如图1 所示。

图1 草图绘制

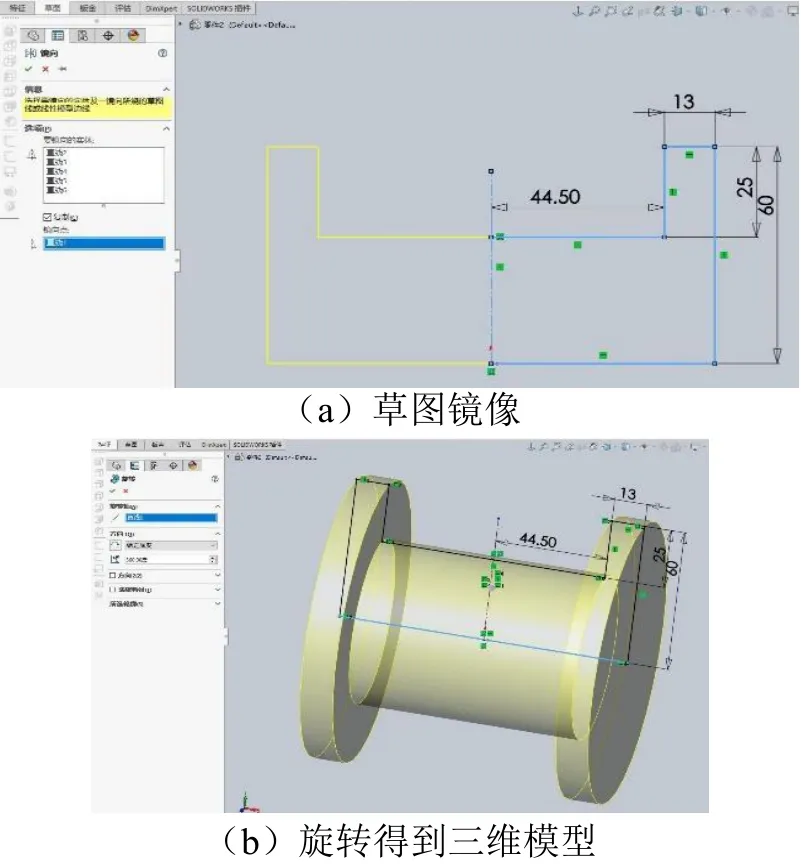

第二,将上述绘制好的图形进行实体镜像,得到完整的草图,然后利用旋转凸台的功能得到三维模型半成品,如图2 所示。

图2 三维模型半成品

第三,继续草图绘制直径40 mm 的圆,利用切除—拉伸的功能进行打孔,使之完全贯穿,之后拔模,角度为1.5°,如图3 所示。

图3 孔的切除拉伸及拔模

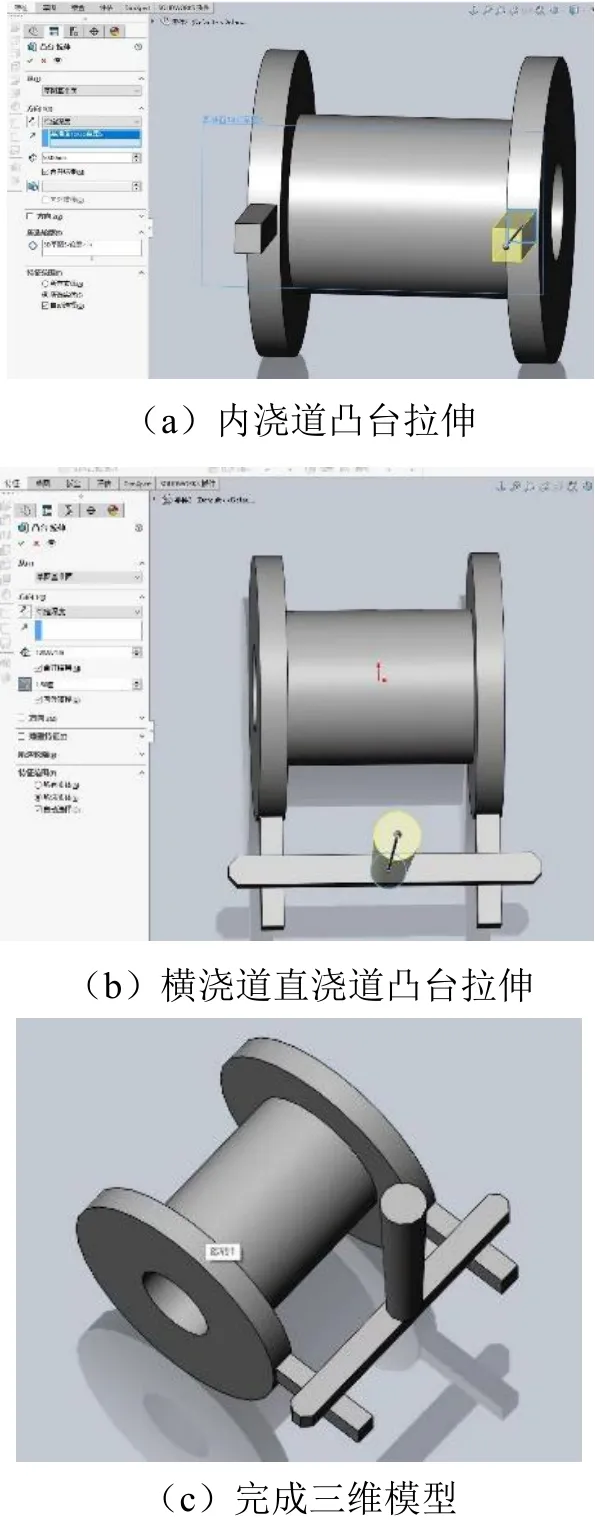

第四,制造方法选用铸造,所以需绘制浇注系统。内浇道的绘制参考几何体—插入基准面—凸台拉伸进行绘制,横浇道和直浇道经过凸台拉伸,最终得到三维模型实体,如图4 所示。

图4 最终的三维实体模型

2.2 人工智能技术在软件中的应用剖析

人工智能技术是通过计算机的大数据分析人类认知方式及其思考方法,然后应用于软件中[5]。由于人们观念的改变,计算机模拟思维也是一个十分复杂的流程,而认识信息内容也必须通过软件系统支持。当软件完成机器学习模拟功能后,就能够根据自身需要调整信息内容,并应用于所掌握的信息处理问题,如果出现还未了解的问题,就能够进行搜索“机器大脑”,找到处理数据。在SolidWorks 以往的版本中,都增加了CosmosXpress,使用过程中如何实现仿真分析的问题功能,软件中还提出了Cosmos MotionXpress(运动仿真分析)、Cosmos FloXpress 和DFMXpress(可设计性的分析方法)等技术模块,使设计者可以更好地完成产品分析工作,在快速设计三维产品的过程中,也能够直接使用3DLib 软件模型库。

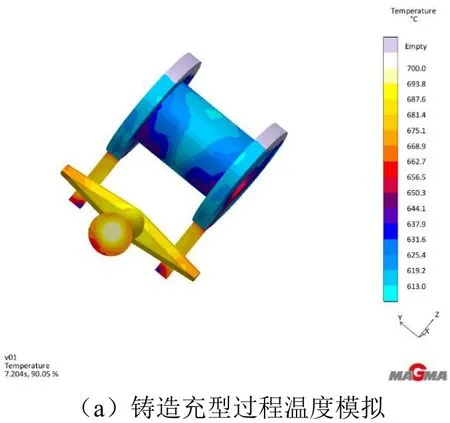

另外,利用SolidWorks Plastics 的模具填充仿真技术,可显示熔融的树脂在注塑模具运动过程中的流动状态,从而检测零部件和模具运动中与设计过程有关的问题,以便于在产品设计过程中迅速判断零部件稳定性和可造性。SolidWorks 软件在上述的仿真中无论是零件的力学仿真还是在铸造的浇注仿真,都需要利用一些插件模型库或软件来实现,这就给仿真带来一定的困难及不方便性,如果能做到像SurfMill 软件把零件设计和仿真加工在一个软件里面完成,效率会大大提高[6]。以上面套筒为例,将模具三维图设计完成之后,需要用到铸造技术进行制造加工,但是由于传统的铸造生产和工艺制定过程中,主要是根据经验积累和反复试错,才能做出合格产品。这种依靠经验和反复试错的做法导致生产周期长、成本高,而且很难保证铸件的质量。如果在模具设计完成之后就可以直接实现对铸造的虚拟仿真,通过估计温度场、液体压强、空气压力、流体速率、气体体积分数、各浇道流速等数据,预计缺陷的出现范围,并估计在凝固和冷却过程中的气体收缩,那么工程师们经过对仿真数据的深入研究后,便可以预知缩孔、缩松等各类典型铸造问题的出现情况,在完善和调整工艺流程、减少废品量、提高工艺出品效率、缩短制造时间、降低成本、降低技术对社会经济的依赖性、保证技术的稳定性等方面均具有较好的作用。下面利用某软件对套筒模型进行的虚拟仿真,结果如图5 所示。

传统的机械设计加工以二维图纸设计为主,根据图纸直接进行产品生产,导致生产的实际产品无法达到预期,造成时间和资源浪费的情况,而采用三维机械设计软件SolidWorks 进行工业机器人工装设计,通过零件图的绘制和装配体的模拟装配,如果能再结合制造技术的仿真模拟,就可以很好地展现产品的成品效果,便于及时发现设计缺陷,避免了传统机械设计环节中的弊端,成为当下机械工程领域的发展趋势。所以,本文对SolidWorks 在人工智能发展中的应用进行探讨有很大的现实意义。新一代人工智能的概念是制造智能的机器及其过程的技术,所以可将它表现为一个如何能够实现,如何达到此种形式的人工智能技术方法的过程。在中国当前经济社会发展水平整体提高的大背景下,人工智能主动性和高效性的功能作用已日益突出,尤其是它在应用环境中的广泛性特点,更是很大程度上已经超过了人们对其发展的期望,唯有如此才能在人工智能与机器人开发环境中实现更大发展,而在实现人工智能软件的开发环境中,则更需要加强对系统性能的模拟,以确保新一代人工智能开发空间的合理拓展,从而促进产业研发效率的提高。

3 结束语

本文对SolidWorks 的功能特征进行阐述,以具体的套筒案例说明了三维建模流程,以爪体的有限元应力分析说明了在模拟仿真方向的优势,并通过调研分析出该软件目前在人工智能仿真方面有一定的发展前景,以其中一种制造方法给出了合理化建议,为后续软件开发与迭代提供参考。