电桥驱动技术在新能源客车的应用及产业化前景

王学舟

(厦门金龙汽车集团股份有限公司,福建 厦门 361004)

随着经济全球化步伐的进一步加快,人们对交通运输行业的要求也越来越高,传统燃油机动车消耗了大量的化石能源,随着化石能源的过度消耗,环境污染问题也越来越受到人们的关注。因此,国家在新能源汽车的制造、销售、使用和维护等方面制定了优惠政策,以期加快传统燃油车向新能源汽车的市场转变。自2014 年以来,我国新能源汽车无论是产量还是销量,都呈现稳步增长的态势,且连续多年稳居世界第一,毫无疑问我国已成为新能源汽车发展大国。2020年,《节能与新能源汽车技术路线图2.0》正式发布,并设立了产业总体发展里程碑:预计到2035 年节能汽车与新能源汽车年销售量占比达到50%,汽车产业实现电动化转型。

其中《新能源汽车产业发展规划》则明确提出,加大对公共服务领域使用新能源汽车的政策支持。自2021 年起,国家生态文明试验区、大气污染防治重点区域和公共领域新增或更新车辆(公交、出租、物流配送等车辆)中新能源汽车比例不低于80%;到2035 年,纯电动汽车成为新销售车辆的主流,公共领域用车全面电动化。因此,在国家政策大力推动下,纯电动客车将迎来更大发展潜能。

1 国内外客车电驱动系统发展状况

1.1 直驱结构的动力系统

在新能源公交推广的起步阶段,因其对传统公交车的改动量小,驱动电机直接安装在原发动机或变速器的装配位置上,迅速成为市场上主流系统方案。但因其驱动电机需要布置在车辆的后部中间位置,导致车内后部驱动总成所占空间较大,不能实现全低地板布置。多级踏步影响乘客上下和车的便利性及安全性,老人及残障人士的出行体验较差。

1.2 刚性桥分布式驱动系统

因动力系统分布在驱动轮端,可有效改善车内后部布置空间。国外轮边及轮载驱动技术研究较早,ZF 公司的分布式轮边驱动系统AVE130 已应用超过十五年,但由于采用了刚性门式桥结构,其后桥通道空间小、成本高,全低地板的功能化差等因素导致国内外市场应用案例较少。依托国家科技部 863 项目的推动,比亚迪联合长安大学、汉德车桥开发了第一款国产化的类 ZF 构型刚性分布式了驱动桥,并率先应用在其自主品牌的公交车上,经历了近十年的技术沉淀,产品的质量逐渐稳定下来,但受过道宽度小及制造成本高,市场推广应用受限。

1.3 轮毂电机驱动系统

成立于20 世纪 80 年代的荷兰 e-Traction 公司及德国 ZAwheel 公司致力于轮载电机驱动系统的开发,其产品因体积大、质量重、车内过道宽度窄、成本高、需定制化的超级轮胎等因素未能实现大规模批量生产,至今装车量不足 20 台。

1.4 独立悬架分布式驱动系统

该构型将驱动装置、传动装置集成到轮边,进一步加大了通道空间,降低了簧下质量。该系统具有体积小、重量轻、舒适性高、成本低、布置灵活等特点,理论上可解决全平低地板的痛点。目前,受标准电池箱体规格及整车布置的影响,该驱动系统应用后也未能完全实现全平低地板。

1.5 集成式电桥驱动系统

该系统是一种集成式的一体化结构,即将电机、减速器、差速器等部件都集成在车桥上。根据各家实际应用需求及路线规划呈现出不同的产品:中央集成式电驱桥、轮边驱动式电驱桥、轮毂驱动式电驱桥,其中中央集成式电驱桥又可分为同轴输出式集成电驱桥,非同轴输出式集成电驱桥。

2 电桥驱动系统的优势和缺点

目前国内主流客车企业的新能源电驱动系统动力方案依然以传统的改装式直驱系统为主,在行业同质化竞争的大环境下,亟需打破原有产品架构,开发出性能、成本、质量都更具有竞争力的新型动力总成系统,应用具备高度集成化的电桥驱动系统便是具备充分可行性的技术路线。该系统优势包括:①可大大缩短传动链的长度,提高系统的传动效率。②底盘占用空间小,电池布置方便。③能实现较高的能量回收效率。④重量轻,比中央驱动低10%~25%。

从国内外研究现状可以发现,不同于传统驱动桥,电桥驱动系统涉及电机、减速器、驱动桥等部件集成,目前系统存在的主要缺点有:①轻量化设计和优化问题。由于技术起步晚,结构设计方面缺乏丰富的经验,在设计时往往保留了足够的余量,因此电桥驱动系统一般存在较大的轻量化优化空间。②电桥驱动系统NVH 问题。内燃机宽带背景噪音的消失,它使电驱动总成中的电机、齿轮箱和逆变器的噪声更加突出。此外,由于电驱动总成的结构特点和宽泛的转速范围,系统固有频率不可避免与电机和齿轮箱的振动激励频率重叠,从而使噪声水平恶化。驱动系统集成化和高速化也给NVH 优化带来了很多附加的、更大的难题。

3 电桥驱动系统重点技术研究方向

在新能源客车市场的激烈竞争环境下,现已成熟的传统构型式动力系统已进入同质化竞争的局面,产品性能的差异便成为客户选择产品的重要指标。在电机、电控产品技术、性能、质量都趋于成熟的环境下,建立全新的动力系统产品构型便成为了现下技术突破、产品提升的有效途径。技术研究方向主要如下。

3.1 系统轻量化设计

要结合轻质材料和先进工艺应用,在具备可制造性和减重达标的情况下,性能满足开发目标要求。通过开展控制策略-电磁-热-机多领域场路协同仿真,对电驱桥系统匹配驱动电机进行电磁方案、散热方案等进行优化改进设计,提高电机整体效率,进一步缩小电机尺寸、重量。

3.2 系统NVH 分析优化

要在驱动电机电磁仿真方面合理匹配电磁力波载荷谱与电磁材料服役特性,正向设计定子结构刚度与阻尼,并采用高刚度定子部件工艺,提高定子模态固有频率;在减速器设计方面重点考虑齿轮接触、轴承连接等振动、噪音集中点,提升NVH 水平,突破电桥驱动系统低噪声的关键核心技术难题。

3.3 车辆多目标协调控制

要重点解决电动车轮非簧载质量大和动载荷波动剧烈的问题,研究复杂工况下电驱驱动系统垂向/纵向/侧向动力学耦合机理,从扭矩效率MAP、车身失稳识别、扭矩安全校验等方向考虑,以车轮滑移率为控制目标,基于门限值控制理论建立分布式驱动电动汽车“安全-节能-舒适”多目标协调控制方法,实现分布式驱动电动汽车多目标协调控制,保障车辆行驶稳定与安全。

3.4 集成控制系统的优化提升

开展电桥驱动系统用控制系统集成开发,结合控制系统高温、高频、高效特性,开发大电流驱动模块,研究电桥驱动控制系统机、电、热耦合模型,实现器件级和系统级热仿真,开发结构节凑、低流阻、低热阻的高效散热系统,建立电桥驱动系统用控制系统优化设计能力。

4 电桥驱动系统重点关键技术及解决方法

现有大型新能源客车多数采用直驱方式,即电机+传动轴+传统驱动桥,每个部件单独设置,导致这样的结构设置占据空间大、系统重量大、集成度低,不利于整车布置,为了提高车辆的集成度和可靠性,解决客车及城郊客运车辆高功率、大扭矩的需求,对电桥驱动进行优化设计,具体技术路线和方法如下。

4.1 复杂工况多维载荷谱下的电桥驱动系统轻量化设计

针对产品轻量化及高效率需求,将进行电机多域结构的概念设计和多物理域的正向设计,包括齿谐波解调制的极槽配合选取、电机铁芯外径/长度等主要尺寸的确定、抑制涡流损耗的槽型和超短端部高密度绕组设计、抑制时空谐波的铁耗计算和削弱永磁体涡流损耗的拼块技术、宽广高效率区域设计、高强度高磁阻转矩低谐波转子结构设计、高密度高刚度的定子设计、可靠性高/换热系数大/冷却效果好的冷却结构设计等。然后是“电磁设计”+“冷却散热结构设计”+“机械结构设计”+“控制策略”的多维并行有限元协同计算,高精度仿真结果分析后,判断电机多领域性能是否满足要求。

通过使用轻量化材料,结合有限元分析技术,基于质量、疲劳寿命、刚度和模态频率等整车性能指标,建立驱动桥轻量化协同优化设计流程,采用灵敏度分析、拓扑优化、尺寸优化、形貌优化、多目标遗传法等优化方法,结合轻质材料和先进工艺应用,在具备可制造性和减重达标的情况下,性能满足开发目标要求。

4.2 高性能集成电桥驱动系统NVH 分析优化设计

内燃机宽带背景噪音的消失,它使电驱动总成中的电机、齿轮箱和逆变器的噪声更加突出。此外,由于电驱动总成的结构特点和宽泛的转速范围,系统固有频率不可避免与电机和齿轮箱的振动激励频率重叠,从而使噪声水平恶化。驱动系统集成化和高速化也给NVH 优化带来了很多附加的、更大的难题。电驱动桥NVH 属于系统工程,整车厂及供应商协作尤其重要。针对该项优化,需要在以下方面开展研究工作:①在设计层面需综合考虑齿轮、刚度、模态、主阶次分布等因素。②在制造层面需综合考虑来料、装配、检测等关键影响因素。③在测试层面需综合运用实验室NVH 测试台,在线NVH 检测台,整车NVH分析技术手段进行研究分析。④其中优化重点在于电桥驱动系统的驱动电机噪声和后桥主减速器噪声研究。

4.3 多维耦合运动下的电桥驱动系统多目标协调控制技术

以转矩协调分配为设计原则,从车辆动力学分析出发,直接考虑车辆转弯时在离心力的作用下,车辆垂直载荷发生侧向转移,造成左右车轮的垂直载荷发生变化,开发基于滑转修正的自适应电子差速控制策略,同时遵循汽车电子V 型开发理念,运用模型开发方法实现电子差速算法设计,并进行了系统仿真分析,运用模型实现控制代码自动生成,设计电子差速控制器和实车验证等工作。

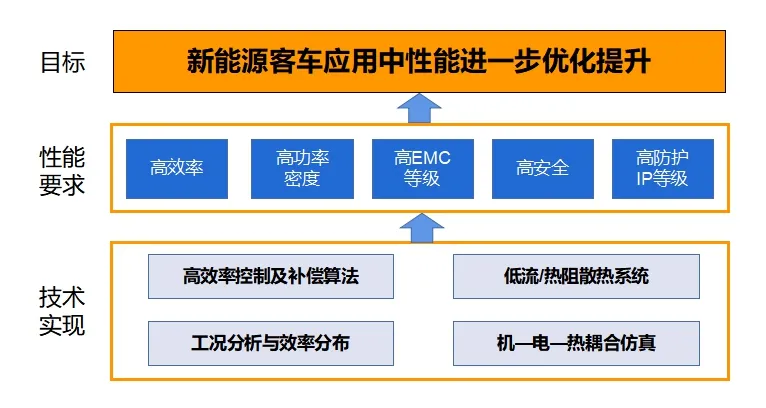

4.4 新能源客车集成控制系统的优化提升

结合驱动系统高温、高频、高效特性,通过研究薄膜电容器许用纹波电流提升技术,研究电桥驱动系统机、电、热耦合模型,实现器件级和系统级热仿真,开发结构节凑、低流阻、低热阻的高效散热系统。综合考虑驱动系统效率、噪声、振动、运行稳定性的平衡,开发驱动系统的全局高效控制技术,实现PWM载波频率随电机转速自动调节,降低低速区的模块开关损耗,有效提高车辆低速常用区域电机系统效率;提出基于电压矢量自动补偿的过调制控制算法,有效解决过调制带来的电机输出转矩脉动增大问题,将最大电压利用率提升,降低弱磁电流,提高高速区域运行效率,电驱动系统高效区范围(效率≥90%区域)达到90%,详见图1。

图1 新能源客车集成控制系统优化性能目标

5 电桥驱动系统的产业化应用前景

目前国内已初步具备动力总成、电机控制器、动力电池系统等关键零部件产业链资源,电池技术已经处于全球领先位置,但在电驱动、电控领域仍旧存在差距。距离整车高效适应全工况和复杂环境,关键零部件提高效率、寿命和可靠性,以及全面产业化水平还有一定距离。电驱动集成桥系统的优势主要体现在高度集成化和高转速,能够普遍实现相比于传统直驱系统的关键技术指标的优化,例如:减重10%~20%,性能提升20%,成本下降10%~20%。目前国内部分客车龙头企业逐步构建起了在整车匹配应用、试验验证方面的能力以及新能源核心零部件方面的研发优势,通过产学研用联合开发的模式,建立了在新能源电桥驱动系统的研究优势,突破包括纯电动和氢燃料在内的新能源电桥驱动系统领域的关键核心技术。

6 结语

文章通过对电桥驱动系统的优劣势分析、重点技术研究方向、关键技术及解决办法、产业化应用前景等方面内容进行简要分析,作者认为电桥驱动系统综合考虑了性能、功能、工艺、成本及重量五大要素,结合轻量化设计、多领域场路协同仿真、软硬件资源高效集成等多项先进技术,能够实现电驱系统的高度集成化和高转速,相较于传统直驱系统在关键技术性能指标上有明显优化和提升。如在关键零部件可靠性及系统成本优化上能够进一步的改善和解决,电桥驱动系统在客车行业将具备较大的产业化应用前景。