铜尾矿泡沫陶瓷的组成对坯体性能的影响研究

余海燕,王梦伟,石译文

(天津城建大学材料科学与工程学院,天津 300384)

随着我国经济的快速发展,市场对铜的需求量日益剧增,2021 年我国的铜产量为1 389 万t,其中每产出1 t 铜,就会产生400 t 的废石和铜尾矿渣[1].铜尾矿渣是天然铜矿石经粉碎、分选、精选等作业后产生的粉状或砂砾状固体废弃物,大量的铜尾矿堆积,不仅占用大量农田和林地,还对生态环境造成严重的危害[2],为了响应国家可持续发展的号召,将铜尾矿进行回收再利用成为当代社会的研究热点.目前对铜尾矿渣的整体综合利用主要有回填、再选回收、制备建筑材料、作陶瓷和玻璃原料等方面[3].

泡沫陶瓷作为一种多孔材料,因其比表面积高、质量小、导热率低、渗透性高,被广泛应用于环保、能源、化工、生物等领域[4].泡沫陶瓷可采用低质的页岩、工业废渣等制备而成,有利于环境保护和降低能耗,文献[5-7]中的研究发现:以尾矿废渣等为原料,加入其他辅助材料制得的泡沫陶瓷强度、容重和导热系数均满足使用要求.铜尾矿渣经精选后剩余的主要成分为SiO2、Al2O3等,也可用来制备泡沫陶瓷.张国涛等[8]以铜尾矿为主要原料,制备出轻质、高强度的发泡陶瓷墙板,其密度为437.52 kg/m3,抗压强度为9.77 MPa,产品外观孔径为0.5~1.5 mm,满足实际应用要求.马调调[9]利用铜尾矿渣、造孔剂、黏接剂,优化了多孔陶瓷的制备条件,最终所制得的泡沫陶瓷强度为6 MPa. 杨航等[10]通过正交试验,确定了发泡陶瓷的最佳配方为尾矿质量分数55%,废石-8 质量分数25%,钠长石质量分数20%,白云石掺质量分数5%,发泡剂掺量质量分数0.3%,其最终表观密度为605 kg/m3,抗压强度为5.3 MPa,孔隙率为72.7%,吸水率为1.4%,为铜尾矿的高附加值综合利用提供了一个新的解决方案. 目前,多数学者仍集中于对铜尾矿泡沫陶瓷制品性能的研究上,对铜尾矿泡沫陶瓷素坯的成型性能研究较少,本文根据相关文献,主要研究了铜尾矿泡沫陶瓷的组成对坯体性能的影响.

1 实验原料

本实验用到的主要原料为铜尾矿、页岩、长石、水泥、膨润土,经XRF 分析测试主要氧化物含量如表1所示.

表1 铜尾矿主要氧化物质量分数%

实验所用减水剂为萘系减水剂,棕黄色粉末,减水率为23%;所用稳泡剂为聚乙烯醇,黄白色透明颗粒;所用水全部为自来水.

2 实验方法

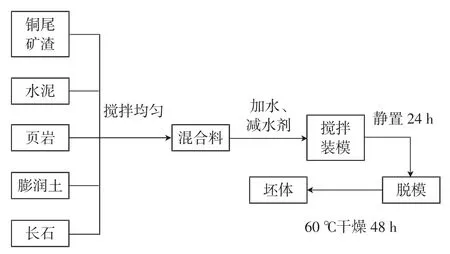

2.1 铜尾矿泡沫陶瓷制备方法

将制备铜尾矿泡沫陶瓷原材料进行烘干,放入球磨机中球磨15 min,并过200 目筛;根据原料化学元素成分分析,确定基础配合比,水固比为0.37,减水剂掺量质量为质量粉料的0.2%,干燥时的温度为60 ℃,实验过程如图1 所示.

图1 铜尾矿泡沫陶瓷坯体的制备流程

2.2 发泡工艺

泡沫陶瓷因其应用领域不同,其制备方式也不同,本实验采用直接发泡法,将发泡剂和40 ℃温水按照质量1 ∶40 的比例称取后快速搅拌1 min,制得所需泡沫,此方法在控制制品的形状和密度方面较其他方法具有较大的优势.

2.3 抗压强度测试

因抗压强度较低,采用岛津万能试验机对铜尾矿泡沫陶瓷坯体进行抗压强度测试,将坯体平滑的一面向上放置于压力试验机的中间,在连续均匀加压下坯体发生破坏,记录此时的压力值,由以下公式计算其抗压强度

式中:F为试件破坏时的最大荷载,N;A为试件的受压面积,mm2.

2.4 干燥收缩率测试

铜尾矿多孔烧结制品的收缩率采用体积收缩率,分别测试干燥收缩率和烧成收缩率.由以下公式计算其干燥收缩率

式中:V1为铜尾矿泡沫陶瓷坯体刚制备出的体积,cm3;V2为铜尾矿泡沫陶瓷坯体干燥后的体积,cm3.

3 实验结果

3.1 水泥掺量对铜尾矿泡沫陶瓷坯体性能的影响

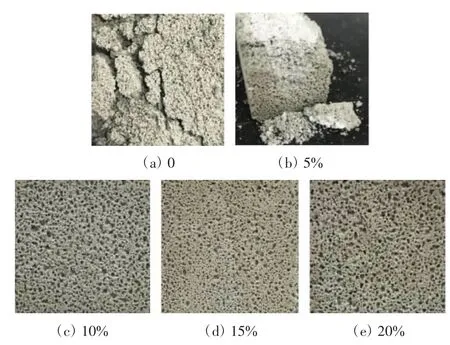

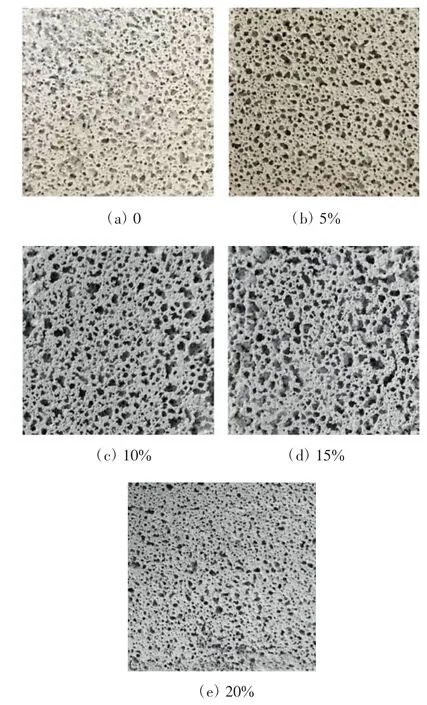

为探究水泥掺量对铜尾矿泡沫陶瓷坯体性能的影响,以水泥掺量等量替代铜尾矿掺量,设计实验配合比如表2 所示,经成型干燥后的铜尾矿泡沫陶瓷坯体外观如图2 所示.

图2 不同水泥掺量的铜尾矿泡沫陶瓷坯体外观

表2 以水泥为变量的铜尾矿泡沫陶瓷坯体配比

由图2 可以得出,随着水泥掺量的增加,泡沫陶瓷素坯的成型性能越来越好. 在水泥质量分数为0时,经过干燥后的坯体完全不成型,水泥掺量5%时坯体可以成型,但由于强度较低,在脱模过程中极易破碎,水泥掺量为10%~20%时,由于水泥发生水化反应使得坯体具有一定的强度,成型效果较好,孔的分布也较均匀. 将成型坯体进行抗压强度和干燥收缩测试,其实验结果如图3 所示.

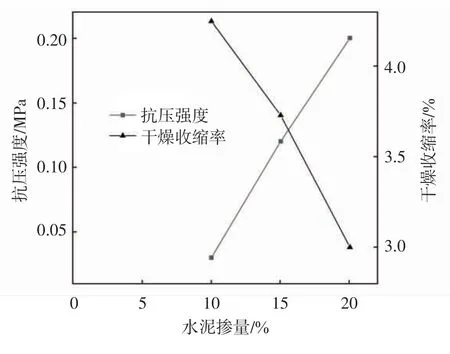

图3 水泥掺量对铜尾矿泡沫陶瓷坯体强度和干燥收缩率的影响

由图3 可知,随着水泥掺量的增加,抗压强度逐渐增加,干燥收缩率逐渐下降.这是由于水泥与坯体内部的水分发生水化反应,加快坯体硬化成型速度,因此强度增长较快,干燥收缩率逐渐降低是因为水泥掺量越多,强度增长的同时限制了坯体的收缩,因此,坯体的干燥收缩率较低.然而水泥掺量过多,会增加泡沫陶瓷的密度,综合考虑,水泥掺量为15%.

3.2 膨润土掺量对铜尾矿泡沫陶瓷坯体性能的影响

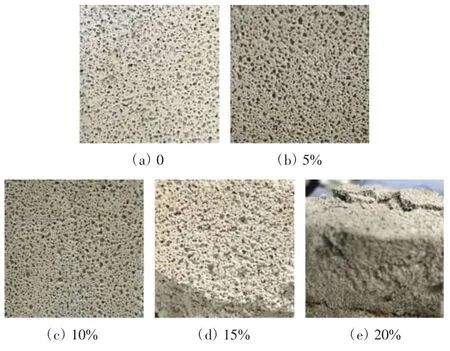

由3.1 可知,水泥的最佳掺量为15%,以膨润土等量替代铜尾矿并设计实验配合比如表3 所示,经成型干燥后的泡沫陶瓷坯体外观如图4 所示.

图4 不同膨润土掺量的铜尾矿泡沫陶瓷坯体外观

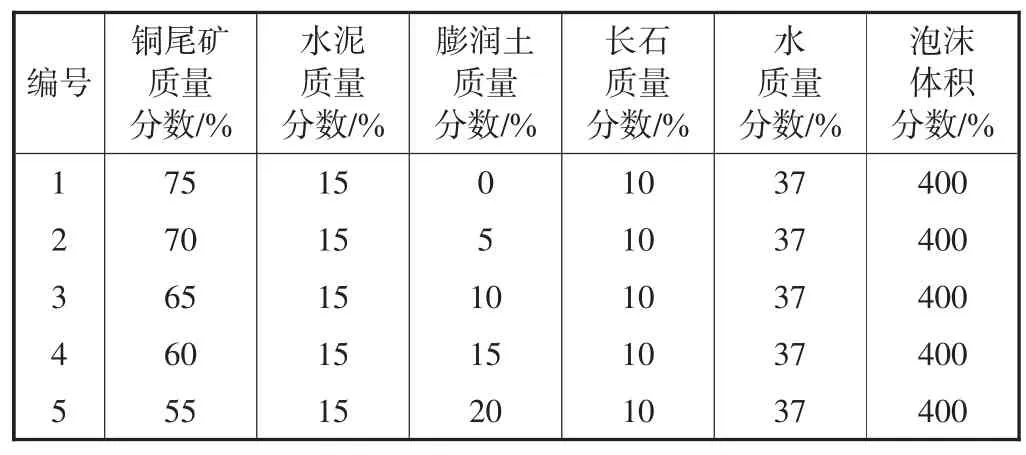

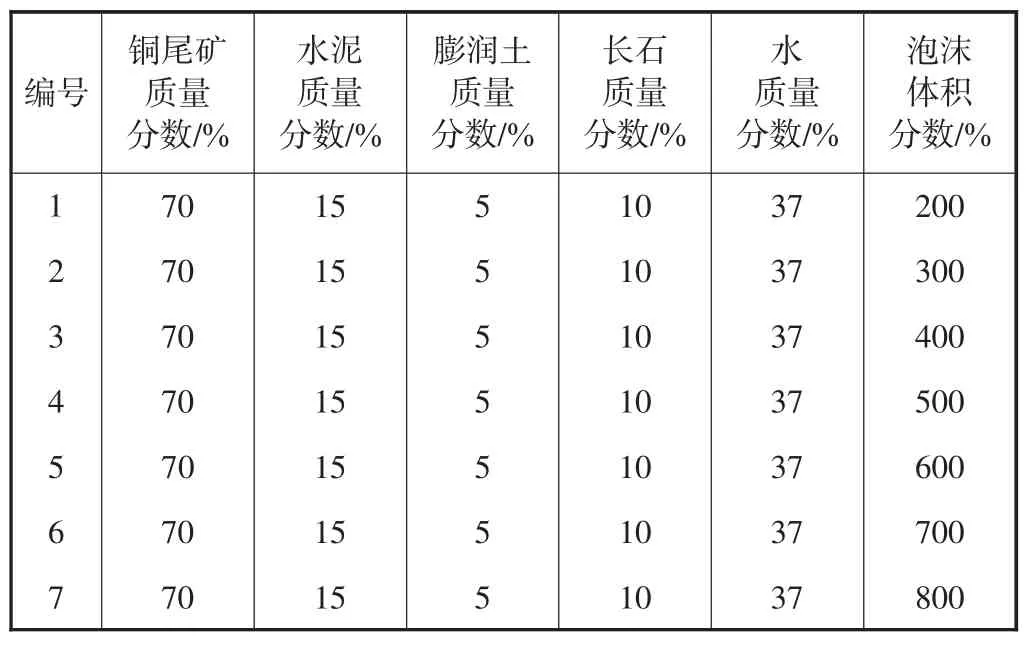

表3 以膨润土为变量的铜尾矿泡沫陶瓷坯体配比

由图4 可知,膨润土掺量为0~10%时,泡沫陶瓷坯体成型效果较好,掺量为15%~20%时,成型效果较差,脱模时发生破裂,强度极低.将成型坯体进行抗压强度和干燥收缩测试,其实验结果如图5 所示.

由图5 可知,铜尾矿泡沫陶瓷素坯的抗压强度随膨润土掺量的增大而降低,干燥收缩率随膨润土掺量的增大而增大. 这是因为膨润土的主要矿物为蒙脱石,而蒙脱石的层状结构导致其具有很强的吸水性,因此当膨润土掺量过多时,其会吸收坯体内部大量水分,导致坯体不易成型,并且膨润土在干燥时脱除层间水引起较大的干燥收缩,掺量过大会导致坯体收缩开裂,坯体的强度自然会较低,综合考虑选择膨润土掺量为5%.

3.3 泡沫掺量对铜尾矿泡沫陶瓷坯体性能的影响

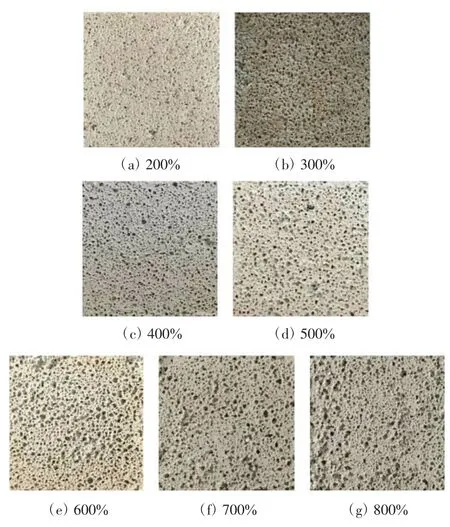

由3.1、3.2 可知,水泥和膨润土的合适掺量分别为15%和5%,为探究泡沫掺量对铜尾矿泡沫陶瓷素坯性能的影响,泡沫掺量为料浆体积的百分比,实验配合比如表4 所示,经成型干燥后的铜尾矿泡沫陶瓷坯体外观如图6 所示.

图6 泡沫掺量对铜尾矿泡沫陶瓷坯体强度和干燥收缩率的影响

表4 以泡沫为变量的铜尾矿泡沫陶瓷坯体配比

由图6 干燥后的坯体外观可以看出,随着泡沫添加量的增多,铜尾矿泡沫陶瓷素胚的孔由细小变到大小均匀分布再到分布不均匀,会出现大孔径.这是因为泡沫的增加,在搅拌过程中会有大量泡沫聚集后形成更大的泡,或者有的泡沫破裂,因此造成孔径分布不均匀.其抗压强度和干燥收缩率如图7 所示.

图7 泡沫掺量对铜尾矿泡沫陶瓷坯体强度和干燥收缩率的影响

由图7 可知,坯体强度随泡沫添加量的增加而降低,掺量为200%到300%时强度下降最快,从0.33 MPa下降到0.16 MPa,下降了52%,掺量为300%到500%时,强度下降趋于平缓,掺量为600%以上泡沫时强度非常低.其干燥收缩率随泡沫添加量的增加而增加,泡沫在搅拌的过程中容易破损或者团聚成更多的泡,不利于坯体成型,因此,选择泡沫添加量为料浆体积的400%.

3.4 页岩掺量对铜尾矿泡沫陶瓷坯体性能的影响

以水泥掺量为15%,泡沫掺量为料浆体积的400%,以页岩掺量等量替代铜尾矿设计实验配合比如表5所示,经成型干燥后的铜尾矿泡沫陶瓷坯体外观如图8 所示.

图8 页岩掺量对铜尾矿泡沫陶瓷坯体强度和干燥收缩率的影响

表5 以泡沫为变量的铜尾矿泡沫陶瓷坯体配比

由图8 可以看出,随着页岩掺量的增加,孔径由细小变大再变细小.这是由于页岩的吸水性和收缩性高于铜尾矿,当浆料中加入页岩时,容易因为其吸水性能引起气泡的破裂,造成孔径变大,而后期随着水泥水化生成水化产物,又填充了孔隙,孔径变小;掺量为20%时坯体的外观最佳.其抗压强度和干燥收缩率如图9 所示.

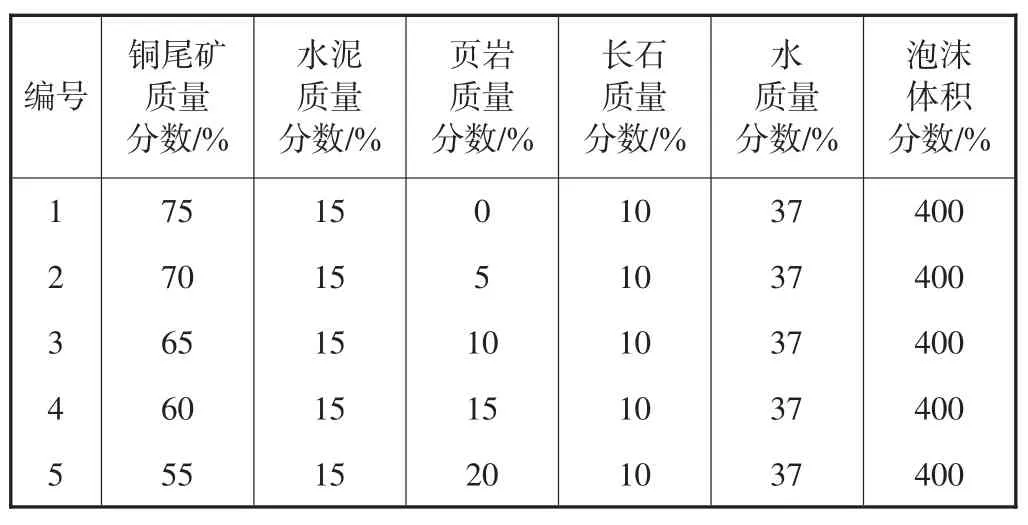

图9 页岩掺量对铜尾矿泡沫陶瓷坯体强度和干燥收缩率的影响

由图9 可知,坯体强度随页岩掺量的增加先降低后增加,掺量为5%和20%时,强度相差不大;其干燥收缩率随掺量的增加而增加.这是由于页岩的可塑性优于铜尾矿,因此加入适量的页岩,可以增加坯体的强度,综合考虑选择页岩掺量为20%.

3.5 铜尾矿泡沫陶瓷坯体配比优化

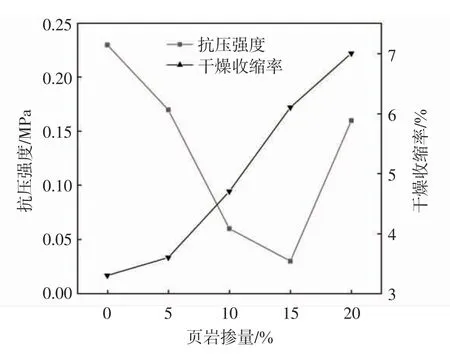

为优化铜尾矿泡沫陶瓷坯体的制备,现将页岩和膨润土共同掺入到铜尾矿泡沫陶瓷坯体的制备中,为探究两者合适的掺量,设计实验配合比如表6所示,经成型干燥后的铜尾矿泡沫陶瓷坯体外观如图10 所示.

图10 优化配比后铜尾矿泡沫陶瓷坯体外观

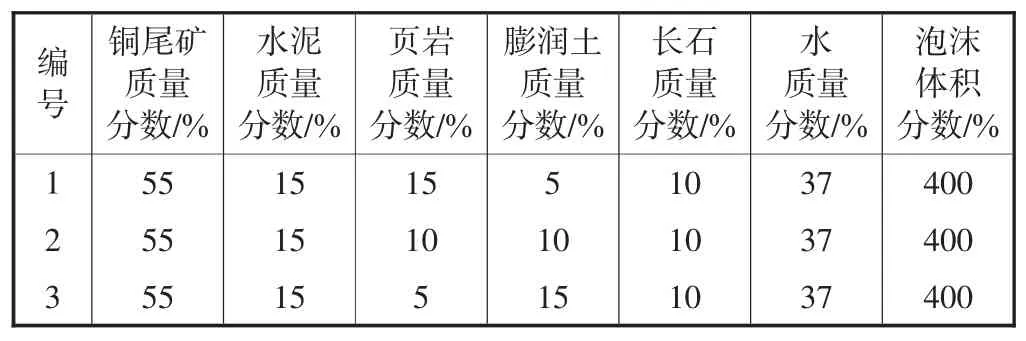

表6 铜尾矿泡沫陶瓷坯体配比优化

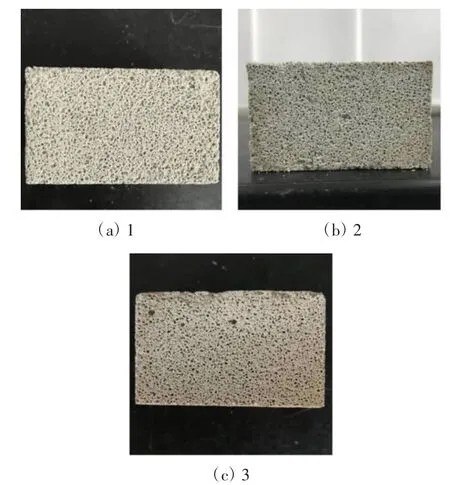

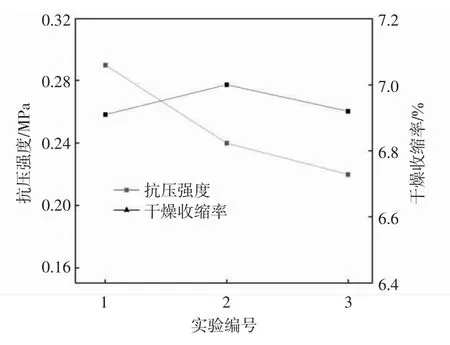

由图10 可知,经优化配比后,铜尾矿泡沫陶瓷坯体的外观成型较好,孔径分布均匀,尤其第一组成型效果最佳,对其进行强度和干燥收缩率测试,结果如图11 所示.

图11 优化配比后铜尾矿泡沫陶瓷坯体的强度和干燥收缩率

由图11 可知,将页岩和膨润土共同加入到铜尾矿泡沫陶瓷坯体制备中时,有利于改善强度,对干燥收缩率的影响较小,由于膨润土具有膨胀性,页岩中的氧化铁可以为坯体着色,综合考虑,选用膨润土掺量为5%、页岩掺量为15%的配比进行铜尾矿泡沫陶瓷坯体制备.

4 结 论

通过实验,可得出以下结论:

(1)水泥在制备铜尾矿泡沫陶瓷坯体中,掺量越大,坯体的强度越高,干燥收缩率越低,合适水泥掺量为15%;膨润土掺量越大时,坯体抗压强度越低,干燥收缩率越大,合适膨润土掺量为5%;以页岩替代膨润土掺入到坯体制备中时,坯体强度随页岩掺量的增加出现先降低又增加的趋势,干燥收缩率随其掺量的增加而增大,合适页岩掺量为20%;坯体强度随泡沫掺量的增加而降低,干燥收缩率随泡沫掺量的增大而增大,合适的泡沫掺量为400%.

(2)将页岩、膨润土分别以15%、5%的掺量同时加入坯体制备中时,得到的坯体外观效果最佳,抗压强度为0.29 MPa,干燥收缩率为6.91%.