高速铁路大跨连续刚构拱施工控制关键问题研究

王胜杰

(中国铁路设计集团有限公司,天津 300308)

连续刚构拱跨越能力大,梁结构高度低且造型美观[1],但其施工难度也随之增加。拱肋和主梁的线形控制是刚构连续梁拱施工的关键要素[2],随着恒载和系杆的张拉,主拱肋和桥面的线形均会发生变化[3]。

目前,针对拱桥施工控制的研究众多,主要包括:文献[4]对拱肋施工过程中的预抬高值进行了研究;文献[5]研究了拱肋转体施工和原位支架拼装施工对拱肋的影响;文献[6]研究了采用竖向转体法施工的拱肋在保证拱肋节段拼装精度和线形控制等方面的效果。然而,既有研究中施工控制方法均基于设计吊杆力和线弹性理论,而实际施工中吊杆力偏差不可避免,拱肋的非线性问题也较为突出。此外,现有文献中关于吊索索力偏差及拱肋结构的几何非线性在施工控制中影响的研究较少,关于拱肋顶升施工的拱肋线形控制也未见报道。

1 工程概况

新建南昌经景德镇至黄山铁路工程为跨越昌江设计了一座(90+200+90)m 预应力混凝土连续刚构拱,桥面铺设CRTS Ⅰ型双块式无砟轨道,桥梁全梁位于直线上,设计最高运行速度350 km/h。结构体系为强梁弱拱组合,施工顺序为先施工主墩、主梁,主梁采用悬臂浇筑施工,主梁合龙后在桥面搭设矮支架拼装拱肋节段,再竖转拱肋,拱肋转动就位后合龙。拱肋转体施工布置如图1所示。

图1 拱肋转体施工图

主墩采用双支薄壁墩,墩高27 m,壁厚2.0 m,壁中心间距6.4 m。主梁截面为单箱双室,中支点梁高11.5 m,边支点梁高5.0 m,梁底变截面曲线为二次抛物线,桥面宽13.2 m。拱肋为哑铃形钢管混凝土拱,拱轴线采用二次抛物线,两平行拱肋间距11.9 m,拱肋矢高40 m,拱肋高3.3 m,钢管壁厚20~24 mm,哑铃腹板厚16 mm。

2 顶升施工方案研究

桥梁基础施工时,监控单位按照设计转体施工方案开展了监控计算,并向施工方提供了拱肋节段预制线形,计算最大预制预拱度为98.5 mm。在主梁施工至6 号块时,施工方综合考虑施工难度、经济性等因素,拟将拱肋施工方案由转体施工修改为顶升施工,具体施工方案为:将拱肋划分为5 个施工节段,包括2 个墩旁拱肋、1 个跨中拱肋及2 个小合龙段,跨度为39.007 m+0.45 m(合龙段)+121.086 m+0.45 m(合龙段)+39.007 m。主梁合龙后,墩旁拱肋采用在桥面原位支架拼装、跨中拱肋先支架先桥面拼装,再通过反力支架上千斤顶顶升与拱肋相连的吊索,使中间拱肋整体提升。合龙段则在墩旁拱肋及跨中拱肋就位后安装,中间拱肋起吊前施加拉索力,单拱肋拉索张拉力为275 t,张拉须分级同步加载,分级吨位30 t。拱肋顶升施工布置如图2所示。

图2 拱肋顶升施工图

若按顶升方案进行拱肋施工,需要研究拱肋线形的两个问题:(1)原转体施工的拱肋计算预制线形是否仍适用于顶升施工;(2)拱肋预制时在胎架上为连续节段,即拱肋处于无应力状态时,2 个合龙段与两侧拱肋的断面严格匹配以达到顺接的状态;实际合龙施工时,墩旁拱肋处于近似无应力状态,而跨中拱肋起吊后将因自重、拉索、吊索等荷载作用发生变形,合龙端的断面也将发生转角和位移变形,此时2 个合龙段与两侧拱肋断面能否匹配并顺接需要研究。

如跨中拱肋端部发生相对于预制线形的位移,可将其拆解为水平向x、竖向相对位移y 和相对转角θ。依据无应力状态法[7-8],若通过适当的调整使得(x、y、θ)=(0、0、0),则所有拱肋杆件长度均不需要改变,拱肋的成桥线形将与原转体施工的线形完全相同。若不能使三者为0,则合龙段与两侧拱肋的匹配将与预制时发生变化,成桥线形也将因此发生变化。因此,针对拱肋线形的两个问题的关键转变为(x、y、θ)是否为0,即若不为0 时的调整问题。

2.1 有限元建模

利用MIDAS/CIVIL 建立三维杆系有限元模型,采用正装计算模拟实际施工过程,模型中主梁、主墩、拱座、拱肋钢管、拱肋混凝土、拱肋横撑等采用六自由度空间梁单元模拟。钢管混凝土拱肋采用双单元法模拟,系杆、拉索、顶升吊索均采用桁架单元模拟,张拉力按照设计施加。

承台底施加弹性支撑模拟桩基的约束刚度。主梁0 号块及边跨现浇段支架现浇、拱肋钢管支架架设过程均采用仅受压约束模拟支架支撑。拱肋钢管顶升过程按照设计施工步骤,采用先施加拉索索力再钝化支架约束。

材料参数按照TB 10092-2017《铁路桥涵混凝土结构设计规范》选取,主梁、拱脚及主墩墩顶以下2.2 m 范围采用C60 混凝土,主墩其余部分采用C50混凝土,拱肋钢管内填充C55 混凝土,拱肋钢管及横撑采用Q345qD 钢材,吊杆采用钢绞线材料。设计吊杆张拉顺序及吊杆内力如表1所示。

表1 吊杆张拉顺序及吊杆内力表(kN)

2.2 合龙段线形分析

模型按照实际施工步骤计算,并考虑到拱肋合龙时温度与预制温度相同的条件,以忽略温度的影响。计算中考虑施工过程的结构自重及施加的临时拉索力和吊索力,并对水平向、竖向相对位移和相对转角进行计算,计算结果为(x、y、θ)=(5.6 mm、0.03 mm、0.133% rad),断面匹配分析结果为:

(1)水平变形x:跨中拱肋在合龙前,合龙端发生了5.6 mm 相对水平位移,向拱顶方向;合龙段两端各有一道焊缝,这将导致单道焊缝增加2.8 mm。Q/CR 9211-2015《铁路钢桥制造规范》中关于接焊的要求为-2.0~6.0 mm,焊缝满足规范要求。

(2)竖向变形y:跨中拱肋在合龙前,合龙端发生了0.03 mm 竖向位移,可忽略不计。

(3)转角变形θ:跨中拱肋合龙前在合龙端发生了转角θ=0.133‰rad,转向为向下、向拱顶方向。因此,中间拱肋在荷载作用下的转角将导致合龙端截面的上缘远离拱顶发生位移,下缘靠近拱顶发生位移。根据几何关系,节段上、下缘位移与节段高及转角的计算关系为:

式中:H——拱肋节段设计高,取3.3 m;

Δδ——焊缝宽度,计算带入式(1)后得到Δδ=0.219 mm,则单道焊缝增加或减小0.110 mm。水平位移叠加后,合龙口焊缝上缘增加2.690 mm,下缘增加2.910 mm,仍满足规范要求。

顶升施工方案中,合龙段与两侧拱肋的匹配关系相较于预制时发生了变化。安装时可通过调整焊缝宽度使其顺接,焊缝调整量满足规范要求。考虑到实际施工与理论计算可能存在偏差,合龙段也可以预留配切长度以调整合龙段焊缝宽度。

2.3 成桥拱肋线形研究

调整焊缝宽度并合龙拱肋可以理解为拱肋杆件的无应力长度发生变化,不满足无应力状态法的构形原理。因此拱肋顶升施工的成桥线形将与原转体施工的成桥线形不同。按照顶升施工方案,并依据设计计算至成桥30年的要求,利用有限元模型计算了拱肋施工过程各阶段的累加变形,并将其反号作为拱肋的预制预拱度。拱肋原设计转体施工与顶升施工预拱度如图3所示。

图3 计算预拱度图

由图3 可知,与原设计转体施工相比,顶升施工的预拱度值有所减小,在拱顶处差别最大,最大预拱减小了13.83 mm,超过TB 10752-2018《高速铁路桥涵工程施工质量验收标准》中拱肋节段拼装高程允许偏差(±10 mm)的限值。因此,转体施工的拱肋计算预制线形已不能用于顶升施工,施工监控时拱肋预制线形的预拱度需要按照顶升施工计算,并需要重新向施工方下发拱肋线形控制指令。

3 调索偏差时的主梁线形

昌景黄(90+200+90)m 连续刚构拱主梁及拱肋的预拱度需考虑系杆索力的影响,并计算至成桥后30年。本桥采用先梁后拱的施工方案,即施工系杆时主梁及拱肋主体受力结构已施工完成,预拱度也已设置完成。然而,系杆索力实际张拉施工时存在偏差[9],且偏差出现在主梁及拱肋设置预拱度后,主梁和拱肋在设置预拱度时无法按照真实存在偏差的索力进行计算。

为研究系杆索力对主梁和拱肋线形的敏感性,索力按照降低和超张5%、10%和15%进行计算至成桥30年,其余计算参数均按照设计取值,计算主梁及拱肋的预拱度。索力偏差时主梁及拱肋预拱度与设计索力时预拱度的差值如图4、图5所示。

图4 1/2 主梁线形偏差图

图5 1/2 拱肋线形偏差图

由图4、图5 可知,当吊索张拉力降低时,主梁和拱肋均发生了线形偏差,主梁边跨线形上挠、中跨线形下挠,拱肋上拱座至约1/6L 拱肋处线形下挠、1/6L拱肋至拱顶线形上挠,吊索张拉力超张时与少张对称相反。偏差量关键数据如表2所示。

表2 主梁及拱肋索力偏差时预拱度偏差量表

依据TB 10752-2018《高速铁路桥涵工程施工质量验收标准》,连续刚构悬臂浇筑梁段顶面高程允许偏差为-5~+15 mm,拱肋节段拼装允许偏差为±10 mm。由表1 可知,吊索力少张和超张5% ~ 15%时,拱肋的线形偏差最大为±3.016 mm,均在规范要求范围内。主梁线形在索力少张和超张5%和10%时,线形偏差均在规范限值内。然而,少张10%时主梁中跨跨中线形偏差量达到-4.118 mm,达到规范限值的82.36%;索力少张和超张15%时,中跨跨中线形偏差为±6.176 mm,少张15%主梁线形偏差将超过规范下限值-5 mm,超张15%主梁线形偏差仅为规范上限值+15 mm 的41.17%,满足线形偏差要求。

综合考虑施工监控线形控制角度和现场施工误差,建议对索力偏差进行如下控制:当索力低于设计值时,应将偏差控制在5%以内;当索力高于设计值时,可适当放宽精度要求,可按照10%控制。条件限制难以精确张拉时,按照“宜超张不宜少张”的原则施工吊索力。

4 结构几何非线性

监控计算时,通常利用通用有限元程序按照零位移法[10]进行正装计算至成桥状态,得到每个节点的叠加位移作为预拱度。若在施工过程中按照实际预拱度设置并重新进行正装计算,按照小位移理论成桥后线形应归为零。然而,诸多计算结果均显示并不能归零,原因是预拱度的位移效应导致附加内力,进而产生附加变形,即预拱度导致结构产生了几何非线性中的P-Δ效应。在拱桥的几何非线性分析中,多数是基于位移时变效应的几何非线性,关于预拱度设置导致的几何非线性的研究则未见报道。

昌景黄(90+200+90)m 刚构连续梁拱主梁设计计算最大预拱度为向上143.6 mm,实际施工时最大下挠量达222.7 mm,拱肋最大预拱度为向上98.9 mm,产生了较大的结构变形。施工时,拱肋和主梁均需设置预拱度,即在安装时,其初始位置在设计高程再叠加预拱度的位置,对应的钢束锚固位置和吊杆长度等均发生了位置变化,位置变化所产生的附加内力导致附加位移。因此设计计算和实际施工的结构为近似但不同,预拱度导致结构的几何非线性问题。

目前常用的桥梁通用程序采用弹性理沦计算,很少考虑非线性的影响。为得到考虑预拱度的结构变形,按照设计计算时的零位移法计算本桥,并得到零位移法预拱度。利用MIDAS/CIVIL 的预拱度功能设置安装预拱度,使刚构连续梁拱按照实际设置预拱度的方法进行施工过程计算,即单元初始激活位置及钢束、系杆长度等均按照实际施工时考虑,并反复迭代多次至计算预拱度偏差小于1 mm。为对比考虑预拱度几何非线性时和按照设计时的零位移法计算时的结构线形,提取两者的计算线形并作差,主梁线形差值和拱肋线形差值如图6、图7所示。

图6 主梁线形差值图

图7 拱肋线形差值图

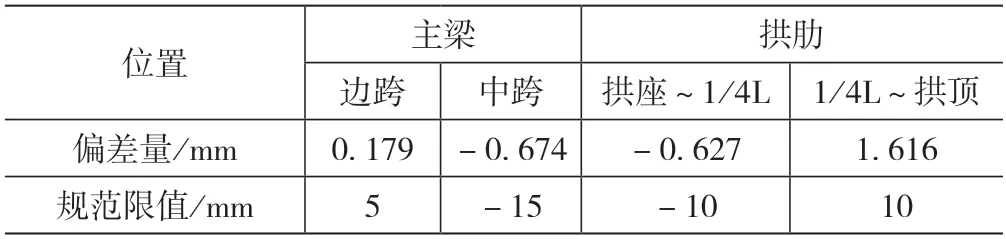

由图6、图7 可知,预拱导致结构几何非线性时,主梁及拱肋的线形均发生一定程度的偏差。偏差量关键数据如表3所示。

表3 考虑几何非线性时主梁及拱肋预拱度偏差量表

由表3 可知,当考虑预拱度导致结构几何非线性时,主梁边跨、中跨及拱肋的预拱度均有一定偏差量,主梁最大线形偏差为-0.674 mm,拱肋最大线形偏差为1.616 mm;与规范相比,主梁的最大偏差为4.49%,拱肋为16.16%。实际施工时,如不考虑因设置预拱度导致的结构几何非线性问题,(90+200+90)m刚构连续梁拱的计算预拱度仍然能满足规范要求。

5 结论

通过对南昌经景德镇至黄山铁路(90+200+90)m预应力混凝土连续刚构拱的研究,得到主要结论如下:

(1)拱肋按照顶升方案施工时,拱肋合龙焊缝需要调整,调整量需满足规范限值要求。

(2)调整焊缝宽度后,成桥状态不能满足无应力状态法的构形原理,成桥线形与原转体施工的成桥线形不一致,需要以顶升施工预拱度计算结果为依据重新向施工下发线形控制指令。

(3)从线形控制角度,建议索力偏差低于设计值时应控制在5%以内;若高于设计值,可按照10%控制;若条件限制难以精确张拉时,应按照宜超张不宜少张的原则进行吊索张拉的施工。

(4)预拱度会导致结构的几何非线性问题,但考虑非线性时主拱及主梁的计算预拱度变化量均较小,因此在实际施工中,连续刚构拱可不考虑因设置预拱度导致结构几何非线性的影响。