水轮发电机组导叶外轴套漏水原因分析及处理

陈 虎

(湖南发展集团股份有限公司株洲航电分公司,湖南株洲 412007)

0 引言

湖南发展集团股份有限公司株洲航电分公司下属的空洲电厂位于株洲县渌口镇南部8 km 处的空洲滩,电站机组于2006 年8 月全部建成投产,装设5 台灯泡贯流式水轮发电机组,总装机容量150 MW,年平均发电量为7.2 亿kW·h,年利用时间4800 h。

1 导水机构设备状态

空洲电厂机组自投运以来,5 台机组导水机构16 片导叶外轴套处在运行时出现不同程度漏水情况,尤其在低温季节机组开机或停机之后,导水机构部分导叶外轴套处漏水较大,如1#机组7#拐臂、3#机组11#拐臂、4#机组2#拐臂。由于导水机构正下部有轴承回油箱、漏油箱、动力控制柜等设备设施,导叶外轴套的漏水直接影响其正常运行。现对导水机构导叶外轴套处漏水采用的是接漏盆逐一相连,将漏水引流至廊道层排水沟,机组检修期拆除导水机构外轴承座后更换导叶轴颈内侧密封环及O 形密封圈。

2 改造前漏水原因分析

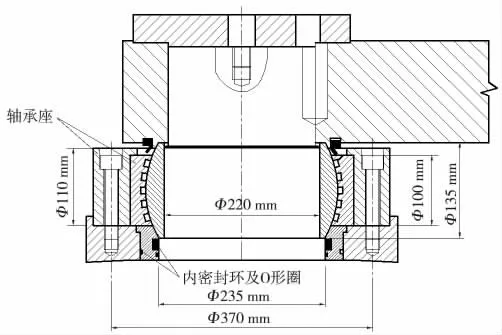

空洲电厂导水机构设备是由哈尔滨电机厂有限责任公司设计制造,导叶轴承装置密封改造前结构如图1 所示,导叶密封采用的为O 形圈及填料密封,O 形圈安装在内侧密封支承架上,内侧密封支承架安装在轴承内侧(导叶侧)。在日常运行时,在水流冲击下导叶窜动导致密封环偏斜,密封环内外侧O 形密封无法有效阻止水流进入轴套与轴承座之间的间隙,从而造成水流从外轴承座处渗出。

图1 导叶轴承装置密封改造前结构

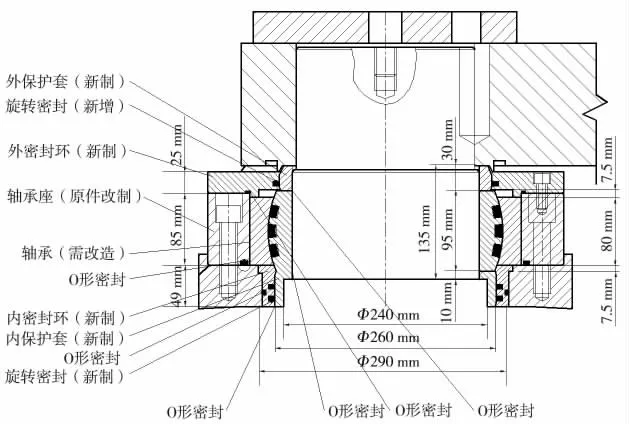

图2 导叶轴承装置密封改造前结构

3 改造处理措施

3.1 对导叶外配水环轴颈部分结构设计改造

对机组水轮机导叶外配水环轴颈部分机械装配结构设计改造,对轴承内侧原密封重新设计,并在外侧增加一道密封起二次保护作用。

(1)新设计一个内密封环替代原密封支承件,安装在原密封支承件位置,在内密封环上有两道旋转密封圈,内密封环外圆与壳体之间采用O 形圈,新设计与旋转密封圈相配的内保护套装在轴承内侧。同时改造轴承座及轴承,将两者都改短,以便留出空间安装内密封环,满足结构要求。密封圈与内保护套为动密封,内保护套和密封圈接触面为特殊工艺加工而成,耐磨性和密封性好。内保护套固定在轴颈上,与导叶轴颈采用间隙配合,另在内保护套和轴承间增加两道O 形圈密封,防止水从内保护套和轴颈间漏出。

(2)新设计的外密封环安装在改造后的轴承座上面,起二次保护作用,在外密封环上新增一道旋转密封圈,新设计与旋转密封圈相配的外保护套,密封圈与外保护套为动密封,外保护套和密封圈接触面为特殊工艺加工而成,耐磨性和密封性好。外保护套固定在轴颈上,与导叶轴颈采用间隙配合,另在外保护套和轴承间增加一道O 形密封圈,防止水从外保护套和轴颈间漏出,外密封环和轴承座间设计有O 形密封圈,防止水从外密封环和轴承座间漏出。

(3)在轴承座和壳体之间增加一道O 形密封圈,防止水从壳体和轴承座之间泄漏。

(4)设计的轴承内侧需新增一件隔圈,满足结构要求。

3.2 密封件的设计选用

(1)在无运动副的密封面采用O 形密封圈。

(2)在运动副密封部位设计采用径向密封的旋转格莱圈密封,并设置两道密封,以提高密封效果。

O 形密封圈的特点:①O 形密封圈是一种截面为圆形的橡胶圈,安装时径向或轴向方面的初始压缩,赋予其初始密封能力。由系统压力而产生的密封力与初始密封力合成总的密封力,它随系统压力的提高而提高。应用时,在相同间隙条件下,所选用的O 形圈被挤入间隙的体积应略小于其被挤入的最大允许值,此时的密封效果最佳;②O 形圈广泛应用于应用于液压、气压系统;③适用密封形式有静态密封、动态密封,主要用于机械部件在静态条件下防止液体和气体介质的泄漏,密封介质可为油、水、气、化学介质或其他混合介质;④尺寸和沟槽都已标准化,互换性强;⑤根据使用环境,选择不同材料的O 形圈,适用温度范围-40~+300 ℃;⑥O 形圈断面结构简单,装拆方便,且有自密封作用,密封性能可靠。

旋转格莱圈密封的特点:①格莱圈是由一个PTFE 的滑环外加一个橡胶材料的O 形圈组合而成,又叫组合密封圈。格莱圈动态表面材料是由聚四氟乙烯加青铜,可以根据应用环境不同提供不同的填充材料。它分为孔用格莱圈和轴用格莱圈,但其密封作用是一样的,依靠其本身的变形对密封表面产生较高的初始接触应力,阻止无压力液体的泄漏。改造采用轴用格莱圈;②高抗挤出能力,液压缸工作时,压力液体通过O 形圈的弹性变形最大限度地挤压方形密封圈,使之紧贴密封表面而产生较高的随压力液体压力增高而增高的附加接触应力,并与初始接触应力一起共同阻止压力液体的泄漏,即使安装孔和轴的中心轴线有一定的角度误差也能实现很好的密封;③低摩擦和高速性能出色,无粘滞现象,启动时不爬行,几乎兼容所有的液体材料(需正确选择O 形圈材料);④内侧的静态O 形圈元件,具有低永久变形的特点;⑤节省空间的构造与简单的凹槽设计;⑥适用的环境应用领域广,可以应用于压力不大于60 MPa,速度不大于15 m/s,温度为-54~+200 ℃的工况(取决于O 形圈材料)。

(3)轴用旋转格莱圈密封安装形式如图3 所示。

图3 轴用旋转格莱圈密封安装形式

4 实施方案

(1)新加工内、外密封环1 件,其密封环材料为0Cr18Ni9。内密封环内侧由原一道O 形密封改为二道格莱圈密封加三道O 形密封;外密封环外侧设置一道格莱圈密封,下端面与关节轴承靠轴颈处放置一道O 形密封。

(2)改造原轴承座高度降低25 mm,以满足新加工的内、外密封环安装空间。

(3)新订做导叶关节轴承,其高度由原135 mm 降低为85 mm,内径和外圆保持与之前一致。

(4)新加工内、外保护套:表面硬化处理,以提高抗磨性能,延长使用寿命;与密封接触面作特殊工艺无缧纹磨削及表面抛光处理。

(5)按新设计装配结构图使用新加工的内外密封环、轴承座、内外保护套、导叶轴承及设计的各处密封对导叶外轴套逐一进行更换安装。

(6)所有外轴套改造安装后,对导水机构进行无水动作,检验导叶开启及关闭时间,确保外轴套无卡涩。

5 试运行情况

经过对导叶轴颈处结构重新设计,选用合适的O 形圈及格莱圈密封,重新回装好轴承座及转臂,机组充水及正常运行时,观察到导叶外轴套处已没有漏水情况,经半年运行观察导水机构外导叶外轴套处未发现有漏水现象。

6 结束语

贯流式水轮机是一种卧轴式水轮机,即水流在流道内基本上沿着水平轴向运动,其导水机构比立式机组更容易漏水,且漏水处理难度大、成本高,处理效果不理想。此次对导叶轴承处进行改造,在保证设备后期安全运行的前提下,以较低的成本有效解决了导叶外轴套漏水问题。这不仅为后期维护节省了大量的人力、物力,缩短机组检修工期,同时改善了廊道层运行环境,提升安全文明生产形象,为电厂安全稳定运行及效益提升创造了有利条件。