动设备完好性管理在煤化工企业的应用

王迎春

(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古赤峰 025350)

0 引言

长期以来,煤化工企业对动设备管理高度重视,已经建立了较为系统完整的管理体系。动设备的维修以故障维修、计划维修与状态维修相结合的管理模式,并引入了部分可靠性维修的理念,提升维修精度,提高运行周期。但尚未引入风险评估及与风险管理匹配的制度模式,还未能达到预期的目的和效果。动设备风险管理是涵盖设备运行、安全、环境影响和生产影响等因素的综合性管理体系,通过建立定量的设备风险矩阵,实现对设备风险等级的划分,从而为设备风险管理提供有效的管理抓手,从风险识别、风险评价、风险控制3 个阶段实现对设备风险的全过程闭环管理。

1 总体构架

煤化工企业因为工艺的复杂性和特殊性,对动设备要求严格。离心泵、压缩机等核心设备在运行过程中经常会出现各种问题影响装置的安全平稳运行。比如机泵的振动就是影响设备稳定运行的一个长期无法根治的问题,有些振动会随着运行时间逐渐升高到报警值甚至是维修值,但因缺乏一套完整的评估体系,设备的振动监测没有发挥应有的作用。无论是操作人员还是技术管理人员,都缺乏系统的振动监测概念,导致各种型号的机泵通用一个标准。不同标高、转速的泵,其振动规定值也不一样,用同一个标准检测所有设备,这种粗糙的管理方式难以起到监测预防的作用,使机泵的故障率极大提高。因此,为了精细化管理装置内的各类设备,提出机泵及其他动设备的风险管理措施,可以将不同设备系统性地定位其振动正常值范围、报警值范围、停机维修值范围等。通过采集每台机泵的数据进行计算分析,确定其属于ABCD 中的哪一类监护设备,对于危险系数特别高的设备需要再制定相应的监护巡检措施,以及相应的应急预案,一旦出现问题或者超过规定值应立刻停机维修,避免设备继续运行造成损坏。通过这种方式将所有设备分类管理,精确管理,保证每台设备的完好性,从而使得设备风险可控且处于监测中,在保证设备完好性的同时也保障了装置的安全稳定长期周运行。

设备风险管理分为风险识别、风险评价及风险控制3 个环节,煤化工企业应首先建立设备风险识别矩阵,并在此基础上建立基于风险级别的风险评价与控制措施。风险评价与控制措施,应与风险评估的风险等级以及设备类别对应[2]。

2 风险概述

系统和设备的关键度通常是通过关键度的总体得分或者单项最高风险进行确定。通过单项最高风险判定是指以安全、环境、生产等风险类别中最高的一项作为该系统或设备的风险等级[3]。风险等级的确定由后果和频率确定。随着后果的严重程度增加,风险得分将增加。同样的情况也适用于概率,失效概率的提升也增加风险得分。所有这些因素均可由企业自行调整与定义风险类别。关键度/风险评估类别示例如下:

(1)健康/安全:任何对企业内部或外部人员的健康产生不利影响的事件。

(2)环境:任何可能危害或损害环境的事件。

(3)财务:与事件相关的生产损失、维护成本或其他成本的经济事件。

(4)社会影响:区域内或区域外对于此类风险后果关注度。

3 失效可能性定义

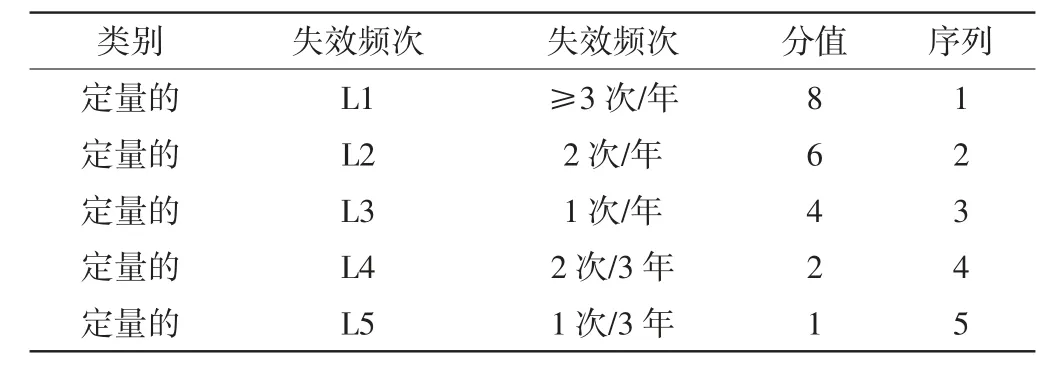

为了有效管控风险,建议统计近三年来每台机泵停机检修和故障停机次数,定量提取高故障设备的统计分值,计入风险矩阵(表1)。

表1 故障设备的统计分值

4 机泵高故障因子评价

梳理本装置所有机泵,对设备进行分类汇总。根据装置A/B/C 类设备明细,列出本装置需要进行拆分的机泵设备(压缩机、离心泵、齿轮泵、往复泵等)。然后根据各设备设施说明书、结构图、操作规程或技术标准等,按顺序对设备设施逐项进行分解,最后拆分成可进行危害因素辨识的关键元件,形成《设备设施清单》(表2)。

表2 设备关键元件拆分表

根据设备实际运行情况及风险评估结果,在分析已有的风险控制措施的基础上,根据危害后果确定设备整体运行潜在风险影响最大值,作为本台设备管控的重点关注元件,在讨论确定改进和增补措施时作为主要改进方向进行新管控措施的选择和实施,以降低设备元件的风险等级,提高风险控制水平[4]。

设备风险管理评定分级量化工作基本框架和评级方法,是从全系统考虑设备失效后果进行风险等级评定,为了探索更合理的实施途径,结合各炼化企业机泵类故障统计数据和分级管理要求,在失效可能性评定中给出权重,确保评定分级的科学性。本方案旨在建立设备风险识别矩阵,并对后续的风险评价及风险控制提供思路和指导。

5 机泵类设备管控措施

5.1 提升设备本质安全

风险防控应针对风险评级贡献最大的因素,针对性实施管控,确保措施有效。输送高危介质的机泵,按照高危介质泵密封改造指导意见实施改造,重点在冲洗系统选择方面防止输送介质外泄。输送毒性介质,除了进行密封及系统改造外,对于高毒、剧毒介质可采用无泄漏设备,如屏蔽泵、磁力泵。性能劣化设备,实时更新改造,改造时兼顾介质危害程度、系统集合风险评价数据进行选型和系统配置。风险评级中属于生产指标损失因素考量跨入高风险设备序列的,可以考虑增加备机配置。风险评级中对质量指标贡献因素考量跨入高风险设备序列的,可以考虑选用品质卓越的设备[5]。

5.2 建立基于风险的维保体系

(1)振值进入C 区的高危泵。装置的设备技术人员指定进入C 区的高危泵位号,通知班组在泵的特护记录中每班记录一次。检查人由操作员工签字,确认人为车间设备技术人员,节假日为值班人员。

(2)装置故障频率高未彻底消除的机泵(每季度出现两次故障以上的机泵)。管装置的设备技术人员指定此类特护泵位号,自通知之日起班组在泵的特护记录中每班记录一次。检查人由操作员工签字,确认人为车间设备技术人员,节假日为值班人员。

(3)新切换的机泵一个班次内。由泵切换班组在泵的特护记录中记录一次。检查人由当班操作员工签字。确认人为车间设备技术人员,节假日为值班人员。

(4)检修后第一次运行72 h 以内的高危泵。由切换班组在泵的特护记录中记录一次,并顺延记录3 个白班记录签字。检查人由当班操作员工签字,确认人为车间设备技术人员,节假日为值班人员。

5.3 特护设备“五位一体”巡检制度

根据基本风险评价等级确认特护设备,根据各台机组特点分别制定专用特护巡检记录本,按特护巡检记录本有关要求进行特护巡检。车间特护小组成员每日上、下午各检查一次,车间操作工每小时检查签字一次,机、电、仪表各专业日检查人员每天检查一次,车间和维修中心周检人员每周检查一次,处室每月检查二次,每次检查情况做巡检记录并在巡检本上签字;车间和检维修中心各专业每月根据特护设备巡检、存在问题写一份《月度特护巡检工作小结》交特护小组组长。签字规定:正常工作日由特护小组人员进行巡检签字;节假日(含周六、周日)或出差等不在岗时,日检、周检人员不在岗由相应在岗人员进行检查签字;周检如无相应接岗人员由值班干部进行检查签字。车间操作及各专业日检人员按照特护方案和检查内容检查并作记录,周检人员检查包括日检人员记录是否规范完整,并对检查的问题做处理。车间操作工、特护小组日检、周检检查的内容主要如下:

(1)运行参数检查。内容包括设备的工艺参数(流量、压力和温度)、机械运转参数(振动、轴承温度、轴位移、转速和油压)及趋势、辅助系统参数(润滑油系统、冷却系统)。检查各参数的实际值是否正常,是否有报警。

(2)设备完好检查。每台特护设备包括设备主机、驱动设备以及全套辅助设备、仪控、电气系统等整个系统。完好包括设备主机状态良好,设备附件及仪表选配得当,设备标识整洁规范,操作记录填写准确齐全、字迹工整。设备安保联锁报警系统使用正常。设备安全设施要求配备齐全,消防器具、设施卫生良好,设备及密封情况公司环保运行规定。特护设备操作、检维修符合操作检修规程要求。

(3)特护机组发生异常情况,车间和相关机电仪专业应及时到现场应急并及时准确记录、保存关键参数DCS 历史趋势,采取处理措施和汇报。周检人员对日检人员的特护工作进行检查、指导、考核。周检人员根据检查情况分析设备运行状态及趋势,根据测量的数据绘制设备运行数据趋势图,对检查出的问题提出处理意见。特护小组应对故障进行会诊,分析故障原因,制定出解决问题的方案或监控措施。

(4)巡检表中所列各单位检查内容是最基本内容,各单位可全面检查,不限于表中内容。各检查人员巡检时发现设备异常情况,应准确记录、及时汇报,车间对检查出的问题要及时采取处理措施。

(5)每月特护设备车间和检维修各专业根据特护设备巡检情况、开展的工作及存在问题向组长提交《月度特护巡检工作小结》,并在例会上进行汇报。会议总结各专业的特护工作,特护设备运行、检修情况,重要缺陷的整改及安全监控情况以及重大技术改造情况,布置下一个月(阶段)特护重点工作,形成公司特护设备月度分析总结。

(6)特护设备出现报警和运行参数异常时特护小组成员必须及时汇报和进行监控;出现故障和停机,特护小组成员必须及时赶到现场解决问题。检维修中心机、电、仪专业应按要求,对特护设备出现的问题进行处理,保证特护设备安全运行。特护小组成员须参与特护设备的检修、改造,负责质量、技术把关工作。特护设备巡检记录本由机动设备处负责编制,放置在车间机组现场指定位置,由车间负责日常保管,保存期一年。

6 结束语

通过对某煤化工动设备完好性的实践探索发现当前的设备管理存在一定的弊端,提出设备风险管理的理念,主要分为风险识别、风险评价及风险控制3 个环节,煤化工企业应首先建立设备风险识别矩阵,并在此基础上建立基于风险级别的风险评价与控制措施。通过此类措施,装置设备的运行状态等级一目了然,诸如振动超标等设备也有相应的监护措施,达到一定的值就需要强行停机维修。设备风险全过程闭环管理能够保证设备的长周期安全运行,从而大大提高装置生产安全水平。