Y型通风协同抽采下综采工作面采空区瓦斯渗流分布规律研究

丁厚成,秦 浩,邓权龙,冯俊军,章成浩

(安徽工业大学建筑工程学院,安徽 马鞍山 243032)

我国具有非常丰富的煤系气资源,是国家能源安全的重要保障,为建设煤系气大产业,必须实现对煤层气的有效开发[1-2]。煤矿采空区有大量的瓦斯涌出,且在整个矿井中体积占比较大[3]。随着综采工作面的开采,采空区瓦斯浓度超限的问题日益严重,及时地解决采空区瓦斯浓度超限的问题,能够达到更高效、更安全的生产效果。

传统的U型通风方式在高瓦斯矿井中存在上隅角瓦斯浓度超限和采空区瓦斯浓度超限的问题,一般常采用改变通风方式和抽采方式来加以控制。对此,国内外学者皆对采空区与煤层中的瓦斯渗流及分布规律以及抽采技术进行了长期深入的研究。如:Wendt等[4]利用流体动力学的方法研究了不同通风方式下采空区瓦斯流场与分布运移规律;Jones等[5]运用数值模拟得出采空区瓦斯浓度及其分布规律;赵灿等[6]研究了在偏Y型通风方式下采空区瓦斯的分布情况;耿晓伟等[7]根据对Y型通风方式下采空区瓦斯流场和气体浓度的研究,得出瓦斯和氧气呈“L”形分布;年军等[8]研究以孔代巷的抽采方式下采空区瓦斯流场情况,进而确定了瓦斯抽采最佳布孔间距与位置;康建宏等[9]结合采空区高抽巷及埋管抽采两种抽采方式,分析了瓦斯在采空区中的流动情况。

目前,国内外针对采空区瓦斯治理,绝大多数是采取抽采的方式来减少瓦斯涌出量,或改变通风系统以及进风量,且抽采方式常为经验所得,缺少理论指导,同时采空区的封闭性和现场实测手段的局限性,使得采空区的通风以及瓦斯的抽采更需要具有创新性。因此,本文以综采工作面采空区为研究对象,以Y型通风为例,利用Fluent软件模拟未抽采和协同抽采下采空区瓦斯的分布,并通过对比两者在采空区中瓦斯体积分数的变化,进而研究采空区瓦斯的渗流分布规律,以为采空区瓦斯治理提供理论和技术指导。

1 协同抽采下采空区瓦斯渗流方程

1.1 采空区气体流动方程

对于综采工作面采空区,裂隙带中瓦斯的流动可视为层流[8]。采空区冒落带由于存在大量的遗煤,孔隙率较小,气流在巷道中流动,与工作面的夹角处存在湍流旋涡,且衡量流动特性的雷诺数较大,因此综采工作面、巷道和部分采空区合为一体,可视为湍流流动[9]。遗煤赋存的瓦斯气体在综采工作面采空区中可视为不可压缩气体,在视为多孔介质的采空区的裂隙中运移,且符合达西定律气体流动规律,再结合湍流方程、连续性方程及动量方程得出采空区气体流动方程。

湍流方程:

Gk+Gb-ρε-YM+Sk

(1)

(2)

式中:xi、xj为i、j方向上的坐标(m);ρ为气体密度(kg/m3);k表示湍流脉动动能(J);ui为i方向的速度(m/s);μ为动力黏滞系数(Pa·s);μt=Cμk2/ε;Gk表示平均速度梯度下的湍流动能(J);Gb为由浮力产生的紊乱动能(J);YM为可压缩湍流中波动膨胀对总耗散率的比值;ε为k的耗散率;σk、σε为k和ε的湍流普朗特数;Sk、Sε为用户定义的源项;Cμ、C1ε、C2ε、C3ε为常数,其中C1ε=1.4、C2ε=1.9、C3ε=1.7。

连续性方程:

(3)

式中:vi为速度矢量(m/s);τ为时间(s);Sm为质量源项[kg/(m3·s)]。

动量方程:

(4)

式中:ui、uj为i、j方向上的速度(m/s);p为流体微元的压力(Pa);τij为应力张量(Pa);ρfi和Fi分别为i方向上的重力体力(N)和外部体力(N)。

1.2 采空区气体分布方程

在采动作用的影响下,由于顶板垮落,采空区中的岩石与遗煤存在孔隙,煤体的渗透率会发生改变,伴随采空区的气体流动同样会发生改变,气体在采空区的不同多孔介质区域流动会呈现出不同的分布规律,且受多孔介质的孔隙率和颗粒粒径分布的影响,由破碎煤岩体的孔隙率与胀碎系数之间的关系[10],得到采空区内多孔介质沿x轴走向上的孔隙率分布函数为

(5)

式中:kp为顶板破碎后煤岩块碎胀系数(无量纲);n(x)为采空区内多孔介质在y=0处沿x轴走向上的孔隙率(无量纲)。

基于“O”形圈理论,采空区内多孔介质沿y轴的工作面倾向上孔隙率变化系数分布函数为

(6)

式中:n(y)为采空区内多孔介质在y轴上的孔隙率变化系数(无量纲);y1为工作面倾向距离(m);y为采空区内部某点到进风巷倾向距离(m)。

采空区内多孔介质的孔隙率二维分布函数为

(7)

由工程经验可知,采空区内的顶板由于支撑作用,受采动的影响小,使得采空区内多孔介质的孔隙率沿z方向上呈现递减的规律,得出采空区内多孔介质的孔隙率三维分布函数为

n(x,y,z)=-a[n(x,y)]z+b

(8)

当z=0时,得b=n(x,y);当z=h时,n(x,y,z)=-a[n(x,y)]h+n(x,y),得a=1/h。将a、b的值代入式(8)中,可得:

n(x,y,z)=(1-z/h)n(x,y)

(9)

式中:a、b为未知数;h为采空区高度(m)。

根据Blake-Kozeny方程,得采空区内多孔介质的渗透率k与孔隙率n之间的关系如下:

(10)

结合式(7)、(9)、(10),可得采空区内多孔介质的渗透率三维分布方程如下:

(11)

式中:n(x,y,z)为采空区内多孔介质的孔隙率三维分布函数;L为工作面倾向长度(m);k(x,y,z)为渗透率三维分布函数;Dp为采空区内碎岩石平均粒径(m)。

2 协同抽采下采空区瓦斯渗流分布数值模拟研究

2.1 工程概况

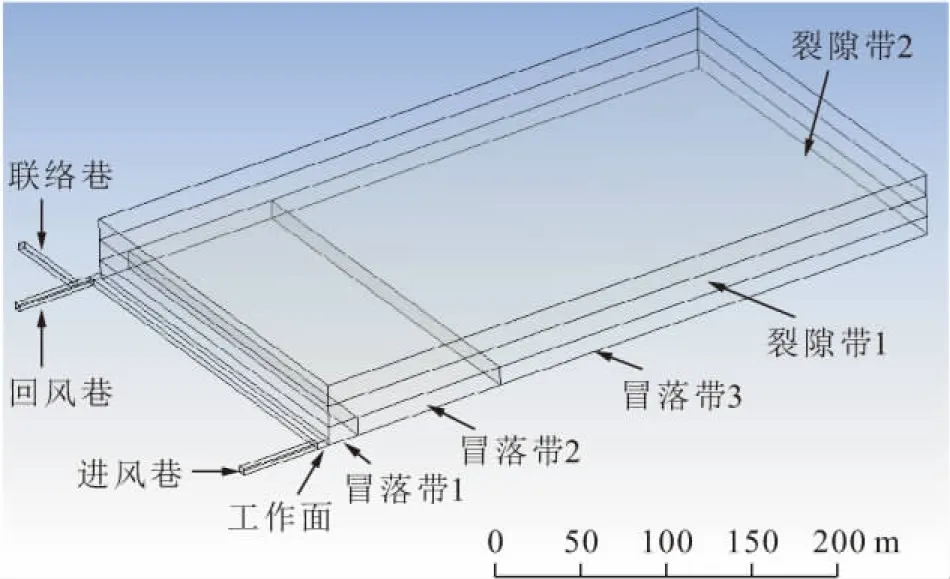

本文以综采工作面采空区为研究对象,研究了在Y型通风方式下以及协同抽采下采空区瓦斯渗流的分布规律。该综采工作面走向长度为420 m,倾向长度为240 m,煤层倾角近似水平,设计采煤日产量为7 000 t,工作面绝对瓦斯涌出量为40 m3/min,其中采空区占比3/4,使用Y型通风系统,即在U型通风系统基础上,建立一条联络巷,其连接于回风巷和平行于回风巷的尾巷之间,与工作面的距离为8 m,使得形成“一进两回”的通风方式。

2.2 抽采前采空区瓦斯渗流分布规律

本次模拟以综采工作面实际尺寸建立数值模型,采用ICEM CFD划分网格,转化为非结构化网格,利用Fluent软件进行数值模拟。由“竖三带”的计算公式求得采空区裂隙带高度为每层14 m,冒落带高度为12 m[11],采空区可划分为5个多孔介质区域(Porous),其他默认流体区域(Fluid)。进风巷、回风巷的尺寸均为52 m×4 m×4 m(长×宽×高),由于模拟过程中联络巷长度过短,使回风巷与联络巷的拐角处易产生湍流超限现象,为了保证模拟结果的准确性,联络巷的尺寸设置为56 m×4 m×4 m(长×宽×高)。建立的Y型通风下综采工作面采空区三维物理模型,如图1所示。

图1 Y型通风下综采工作面采空区物理模型Fig.1 Physical model of goaf in fully mechanized mining face under Y-type ventilation

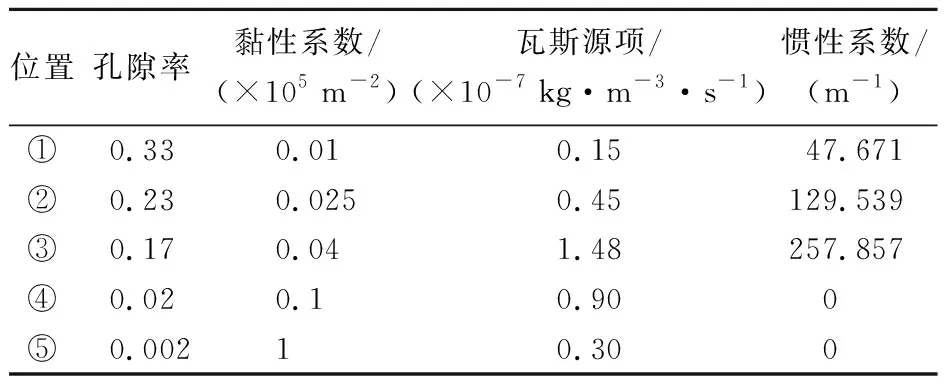

在综采工作面采空区数值模型中,设置Fluent边界条件,主要以现场实测数据为主,参考大量文献和查阅相关资料,具体模拟参数选取如下:进风巷设为速度入口(Velocity-inlet),入口处风速为v=2 m/s;回风巷、联络巷设为压力出口(Pressure-outlet),出口处压力分别为9.12×104、8.98×104Pa(小于标准大气压力),忽略重力的影响。在采空区瓦斯流动的过程中,需要对采空区进行瓦斯源(Source Terms)设置,气体在裂隙带1和裂隙带2中的流动情况可视为层流,且在每个流体计算域中的瓦斯源项视为可连续、均匀、不断的释放出瓦斯气体[9],故瓦斯源项的计算公式为:Qt=Qsρ/Vit[其中,Qs为采空区瓦斯涌出量(m3/s);ρ为甲烷的密度(kg/m3);Vi为采空区各计算域的质量源所占体积(m3);t为采空区瓦斯释放时间(s)]。通过对现场采空区瓦斯涌出量数据的记录,进而计算得出各区域内瓦斯源项的数值。采空区内多孔介质的孔隙率指的是岩块中的孔隙体积与岩体总体积之间的比值,其孔隙率主要受岩块碎胀系数的影响,冒落带中3个部分冒落带1、2、3的岩块碎胀系数分别取1.5、1.3、1.2,裂隙带1、2的岩块碎胀系数分别取1.02、1.002,故通过岩块碎胀系数来计算孔隙率,其中空气中孔隙率为1,且由现场实际数据以及计算可得其黏性系数和惯性系数。对于模拟参数的取值,如表1所示。

表1 采空区内多孔介质参数设置

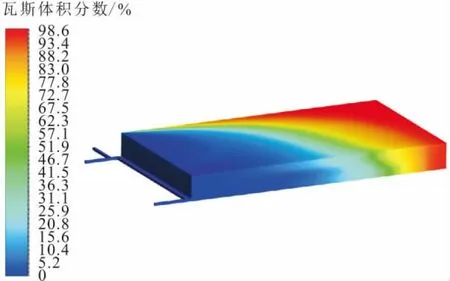

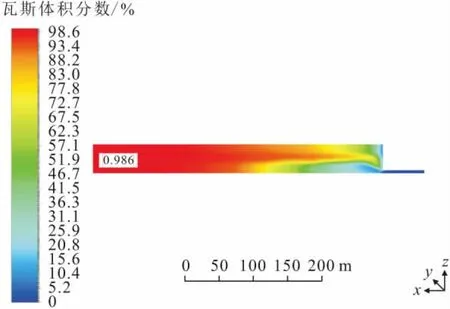

图2为Y型通风方式下采空区瓦斯渗流分布立体图,通过观察图中采空区瓦斯的分布情况可知:气体从进风口进入采空区内部,再由Y型出风口排出,在此过程中瓦斯伴随着气流运移出去,使得瓦斯浓度(即指体积分数,下同)在采空区走向上由浅部到深部有逐步增加的趋势;在竖直方向上,由于裂隙带的孔隙率大于冒落带,风流速度相对较小,底板到裂隙带下部瓦斯增幅明显,气体带走的瓦斯较多。

图2 Y型通风下采空区瓦斯渗流分布立体图Fig.2 Stereoscopic diagram of gas seepage distribution in goaf under Y-type ventilation

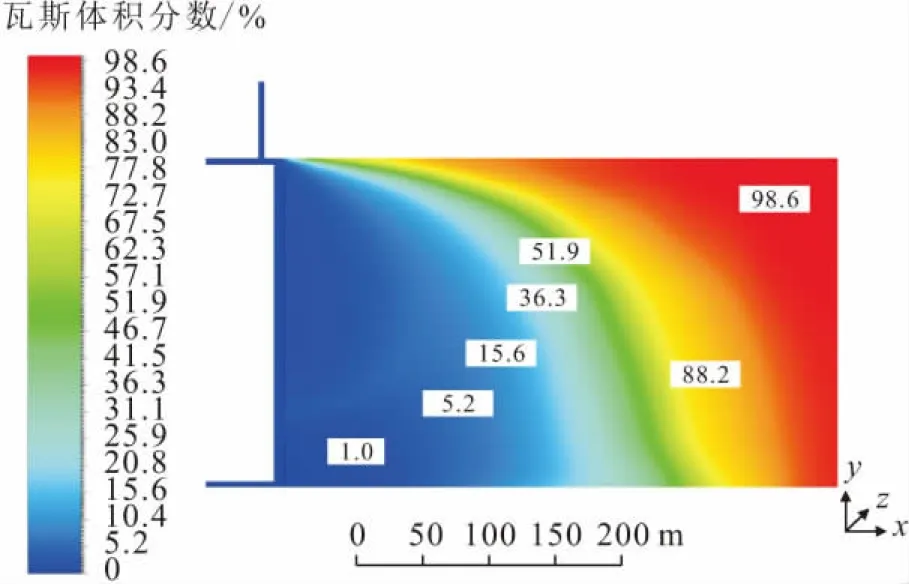

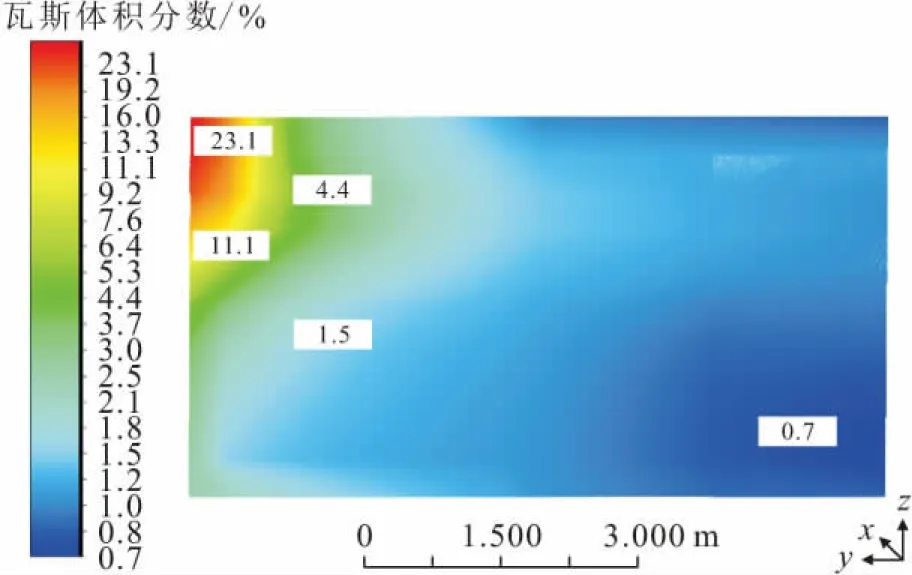

由图3和图4可以看出:沿倾向方向上,靠近采空区回风一边的瓦斯浓度明显高于进风一边,但瓦斯浓度均达到30%以上,这是由于气体之间存在组分运输的过程,且瓦斯浓度不同,故出现较为明显的分层现象;由于冒落带孔隙率大于裂隙带,故冒落带相比其他多孔介质区域瓦斯浓度相对较小,但整体瓦斯浓度过高,这是由于工作面倾向上靠近回风巷一端的瓦斯浓度急剧升高,在回风巷与工作面交界处形成小区域的涡流现象,使得瓦斯流动积聚上隅角局部区域,而气体不容易带走该部分瓦斯,从而造成上隅角局部区域瓦斯浓度超限。即如图5所示,上隅角局部区域瓦斯浓度较高,其中瓦斯浓度能够达到23.1%,且靠近回风巷上帮和采空区边沿以及冒落带区域存在气体涡流现象,导致瓦斯无法排出。

图3 Y型通风下采空区瓦斯运移俯视图Fig.3 Top view of gas migration in goaf under Y-type ventilation

图4 Y型通风下采空区瓦斯运移左视图Fig.4 Left view of gas migration in goaf under Y-type ventilation

图5 上隅角区域瓦斯体积分数分布图Fig.5 Distribution diagram of gas volume fraction in upper corner area

根据文献[12]可知,U型通风下上隅角区域瓦斯浓度超限的问题严重,回风巷瓦斯浓度达到2.3%,相比之下,Y型通风下回风巷瓦斯浓度在1.0%以下,综采工作面采空区瓦斯浓度基本符合要求,工作面瓦斯浓度较低,当y轴距离接近回风一侧时,随着与工作面距离越来越远,同时也靠近采空区边缘处,瓦斯浓度明显增大。

2.3 协同抽采下采空区瓦斯渗流分布及规律

采空区瓦斯的协同抽采需形成一个有效性、科学性、针对性的理论体系,来解决抽采的时效性差、瓦斯抽采率低的问题。采用协同学、系统优化理论来建立通风和不同抽采过程中互补互助的抽采方式,在解决上隅角区域瓦斯浓度超限问题的同时,降低采空区深部瓦斯浓度,提高工作面的推进效率,以达到效益最大化的目标。

上隅角埋管抽采是通过将抽采管道预先铺设在回风巷上帮处,对采空区进行抽采,以降低采空区瓦斯流入工作面;预埋立管抽采是基于上隅角埋管,当抽采口与工作面距离增加,每隔一段间距设立一个三通阀门,阀门上面加上瓦斯抽采器,能够精确地抽采采空区瓦斯[9];顶板大直径高位钻孔是针对在采动裂隙发育的情况下,通过对顶板裂隙不同高度的层位进行大直径高位钻孔,用“以孔代巷”的方式,来降低采空区瓦斯浓度[13-14]。由于单一的抽采方式存在局限性,会造成采空区瓦斯抽采效果不明显,故在联合上隅角埋管、预埋立管和高位定向钻孔,自上而下对采空区进行立体式抽采,以完善整体上的抽采系统。

基于Y型通风方式,建立如图6所示的协同抽采下综采工作面采空区的三维几何模型。

本文利用Fluent软件对协同抽采下采空区瓦斯渗流及分布情况进行数值模拟,其模拟结果见图7至图11。通过阅读大量文献,将上隅角埋管抽采负压设为15 kPa,截面尺寸为0.5 m×0.5 m,位于底板高度1.75 m处,深入冒落带5 m;预埋立管抽采负压设为10 kPa,与上隅角埋管高度和截面尺寸保持一致,总共设有19个,平距为20 m[9];高位定向钻孔抽采方式为Outflow,距顶板高度为12 m, 4个钻孔均位于裂隙带1中[15],布置在煤层顶板裂隙带,以达到更好的抽采效果,深入采空区350 m,且每个钻孔之间的平距为20 m[16]。

图7 协同抽采下综采工作面采空区瓦斯渗流分布 立体图Fig.7 Stereoscopic diagram of gas seepage distribution in goaf of fully mechanized mining face under collaborative drainage

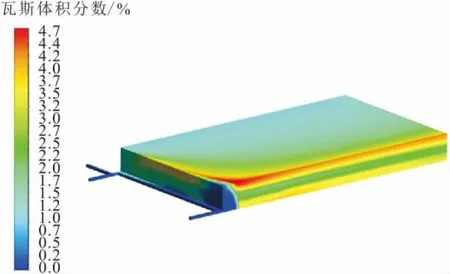

由图7可以看出:预埋立管以及高位定向钻孔——“以孔代巷”对于采空区瓦斯运移的影响较大,绝大部分瓦斯被排出采空区,而在气流的影响下也有一部分瓦斯运移到靠近进风巷一侧,导致该部分瓦斯较难从采空区中排出,且瓦斯浓度在靠近进风巷一侧远高于回风巷一侧;在竖直方向上,由于受采空区多孔介质孔隙率、黏性系数、抽采方式协同作用的影响,使得瓦斯出现分层现象,但裂隙带瓦斯浓度仍高于冒落带。

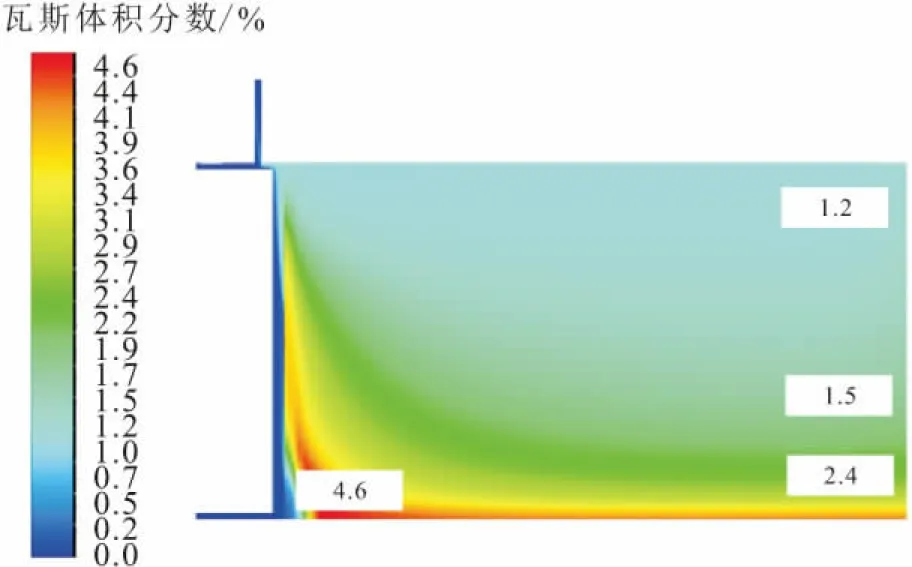

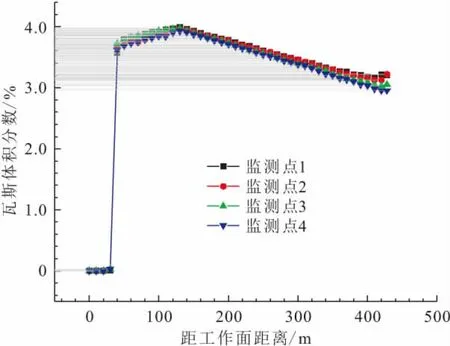

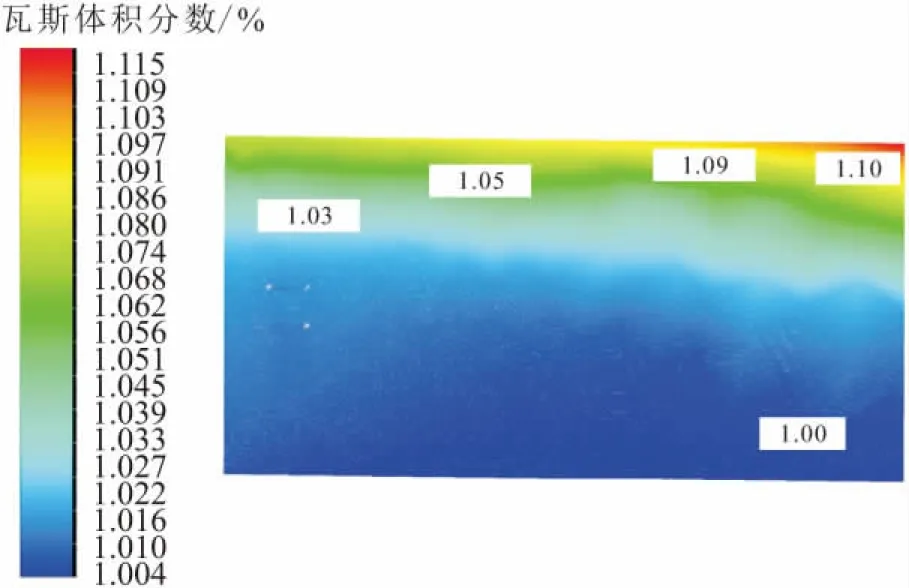

由图8和9可知:采空区进风巷一侧的瓦斯最高浓度为4.6%,相对Y型通风下瓦斯体积分数大幅度减少,且位于采空区深部的瓦斯浓度也同样有所减少;在预埋立管和高位定向钻孔的双重作用下,对采空区深部的瓦斯浓度也产生了一定的影响,当预埋立管负压抽采的情况下,卸压瓦斯会逐步运移到回风巷一侧,进而被排出采空区。这从图10也可以看出:有预埋立管的采空区回风巷一侧瓦斯浓度为1.0%以下,以及采空区回风巷上隅角区域瓦斯浓度为1.0%以下,从而解决了上隅角区域瓦斯浓度超限问题,符合要求。

图8 协同抽采下综采工作面采空区瓦斯运移 俯视图Fig.8 Top view of gas migration in goaf of fully mechanized mining face under collaborative drainage

图9 采空区进风巷一侧瓦斯体积分数分布图Fig.9 Distribution diagram of gas volume fraction on one side of goaf inlet roadway

图10 采空区回风巷一侧瓦斯体积分数分布图Fig.10 Distribution diagram of gas volume fraction on one side of goaf return roadway

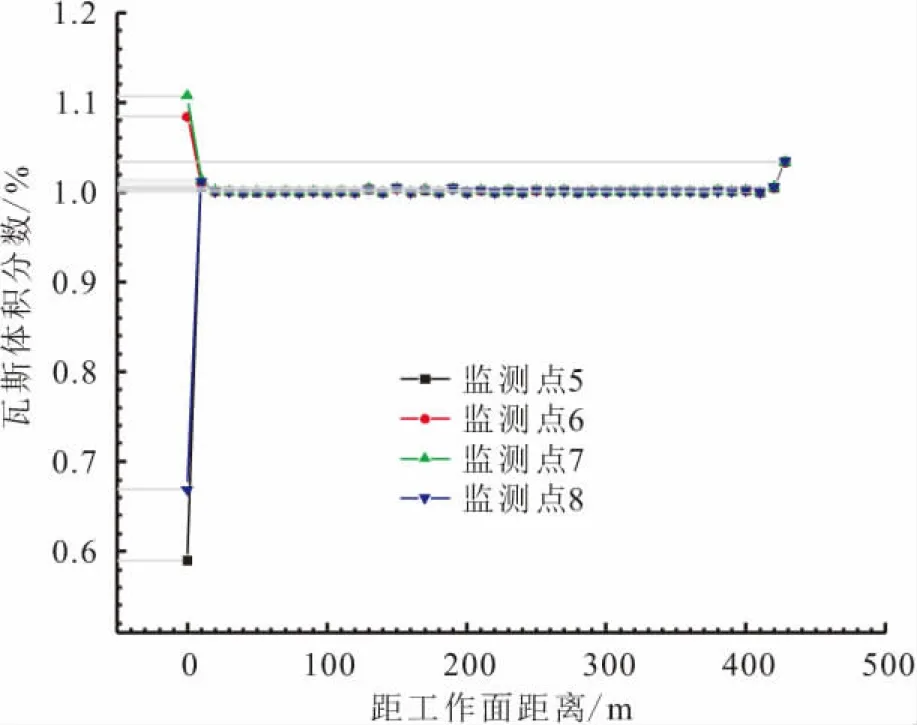

由图11可以看出:在距底板高度为z=2 m、z=12 m(冒落带与裂隙带1的交界处)、z=16 m(大直径高位定向钻孔水平高度)、z=26 m(裂隙带1与裂隙带2的交界处)的水平剖面,采空区瓦斯浓度随着距离底板高度的增加而逐渐降低,而冒落带的孔隙率远大于裂隙带,气体应该更容易在冒落带中运移,但由于大直径高位定向钻孔“以孔代巷”的抽采方式,使得瓦斯在采动裂隙通道中能够更好地流动,进而导致距离底板越远,钻孔的抽采效果越明显,越向上瓦斯浓度越低。

图11 底板一定高度水平剖面采空区瓦斯体积分数分布图Fig.11 Distribution diagram of gas volume fraction in goaf at a certain height of the floor

2.4 抽采前和协同抽采下模拟结果的对比

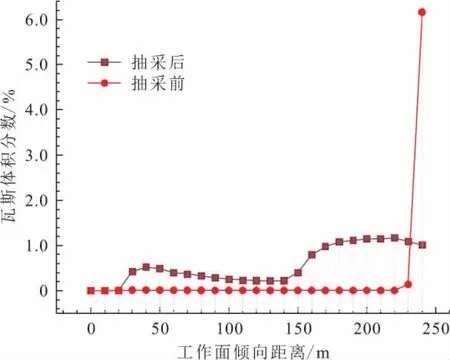

协同抽采下的埋管能够更好地抽采上隅角区域的瓦斯(图12),此时上隅角区域瓦斯浓度在1.0%以下,与Y通风方式下不同的地方是瓦斯并没有在上隅角区域一处集中,由于3种抽采方式的互相影响,使得瓦斯能够均匀分布,且相对浓度高的瓦斯会与浓度低的瓦斯产生水平分层。同时,从图13可以看出:协同抽采下综采工作面采空区绝大多数区域瓦斯浓度都低于1.0%,但也有极少部分区域超出该数值,该部分可能由于协同抽采方式作用下,使得采空区进风巷内存在一定的涡流现象,使得瓦斯运移至工作面,但对降低综采工作面采空区整体的瓦斯浓度未产生很大的影响,其中综采工作面瓦斯最高浓度不超过2.0%;相比于Y型通风方式下的综采工作面采空区,回风巷一侧以及上隅角区域瓦斯浓度超限严重,瓦斯浓度最高达到6.0%,因此抽采下比未抽采下瓦斯治理效果更明显。

图12 协同抽采下上隅角区域瓦斯浓度分布图Fig.12 Gas concentration distribution map in lower upper corner area under collaborative drainage

图13 抽采前后综采工作面采空区瓦斯浓度对比Fig.13 Comparison of gas concentration in goaf of fully mechanized mining face before and after drainage

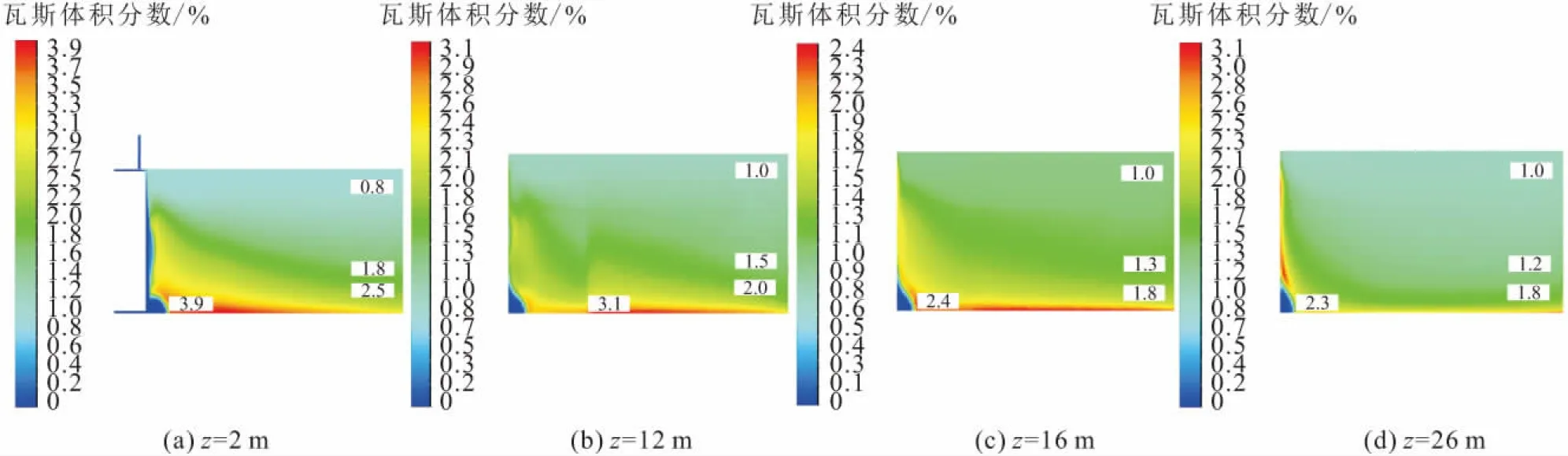

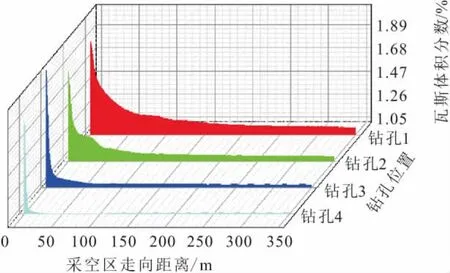

3 模拟结果与试验数据的对比验证分析

为了验证上述模拟结果的相对准确性,通过对比文献[16-17]中偏Y型通风下或超大直径钻孔单孔采空区瓦斯浓度和上隅角埋管区域瓦斯浓度的模拟结果,与文中模拟结果基本符合。在文献[16-17]中,偏Y型通风下上隅角区域瓦斯体积分数为0.53%,大直径钻孔单孔内的瓦斯体积分数为2.8%,且综采工作面采空区埋管抽采下瓦斯体积分数平均为1.2%;如图11和图14所示,本文模拟上隅角区域中最高瓦斯体积分数1.11%,且瓦斯体积分数在4个钻孔中均在1.05%~1.89%范围之间。因此,本文针对上隅角埋管和高位定向钻孔下瓦斯浓度的数值模拟结果与试验数据的误差在可接受范围内,说明该数值模拟结果具有一定的可靠性。

图14 高位定向钻孔孔内瓦斯体积分数Fig.14 Gas volume fraction in high directional drilling holes

4 结 论

本文通过对数值模拟结果以及与试验数据的对比验证,分析了综采工作面采空区瓦斯渗流分布规律,得到结论如下:

1) 从抽采前在Y型通风下采空区瓦斯运移情况来看,在走向上,距离工作面较远的采空区深部仍聚集大量的瓦斯,瓦斯体积分数高达98.6%;在倾向上,瓦斯浓度较小,瓦斯体积分数在1.0%以下,且在采空区回风巷与工作面交接处的气体形成涡流,使得瓦斯仍有一定的聚集。

2) 协同抽采下,采空区瓦斯最高体积分数由98.6%降低至4.6%,综采工作面与上隅角区域瓦斯体积分数也均降低至1.0%以下,相比自然风排,协同抽采情况下能够大幅度减少采空区瓦斯浓度,不但能够治理上隅角区域瓦斯浓度超限,而且增加了瓦斯利用率,同时能够保证生产安全。

3) 抽采前与协同抽采下综采工作面采空区瓦斯气体流场和渗流分布情况完全不同。抽采前,采空区回风巷一侧瓦斯体积分数大于进风巷一侧,抽采后,由于抽采方式的相互影响作用,反而使得采空区进风巷一侧的瓦斯浓度大于回风巷一侧,说明自然风排的作用效果甚微。抽采方式的不同,会影响整个采空区瓦斯流场的分布,这可为采空区瓦斯治理提供理论和实践指导。