“华龙一号”钢筋笼模块化机械连接施工技术的研究与应用

宋金镇,吕孟君,姜震

(中国核工业二四建设有限公司 漳州核电项目部,福建 漳州 363300)

0 引言

核工程的钢筋施工主要采用机械套筒进行连接,近年来,核工程对机械套筒连接方式提出了更高的要求。此外,随着我国人口红利的消退,劳动力成本升高,模块化施工逐渐成为核电建造的发展趋势,传统的钢筋连接方式已不能满足核电模块化施工的需求。在钢筋施工过程中,钢筋笼吊装就位后采用机械套筒连接,但在吊装过程中受吊装变形及预制误差等因素的影响,需要连接的钢筋存在一定的偏心与间隙,无法保证施工质量和效率。以框架柱钢筋的连接为例,连接钢筋吊装到位后,需要保持吊持状态或由人工辅助支撑,一根钢筋的连接一般需要2~3人花费5~10min的时间才能完成,连接效率低。“华龙一号”钢筋的直径较大,搭接长度近3m,由于长度过长无法采用搭接的方式,而大直径钢筋的焊接连接方式操作效率较低,也不宜选用。结合上述情况,宜采用机械连接的方式对接核电钢筋笼,但现有的机械接头要求被连接的钢筋两端顶紧,而且不同轴的2根钢筋之间的连接操作较困难,接头质量难以保证。此外,受竖向钢筋受埋件、套管、卡规等物项安装的影响,现场实际钢筋间距无法按照理论值分布,而钢筋笼属于提前预制,无法预测现场竖向钢筋的实际间距,只能完全按照理论间距进行预制。纵观国内外钢筋接头技术发展现状,国外工业发达国家如德国、美国、法国、日本、英国等在20世纪70年代就开始发展钢筋机械连接技术,各种机械接头相继出现,技术趋于成熟[1]。我国因机械工业起步慢,对新型机械连接接头的研发仍处于探索阶段。近年来,国内开始大量出现相关研究,魏克等[2]针对大直径钢筋机械连接困难的问题,提出套筒挤压和锥螺纹连接2种方法;在大型钢筋笼模块化施工领域,龙立敦等[3]验证了加长套筒在钢筋笼对接方面的可操作性。究其问题根源,并结合前人研究成果,要实现大直径钢筋、大尺寸钢筋笼的吊装就位,要先解决钢筋笼对接无法规避的轴向和径向偏差的问题。本文提出采用大容差钢筋机械接头,实现竖向钢筋与施工现场预留的钢筋间、模块与模块间的精确对接,该对接方式可保证核工程建造质量,提高核电工业化水平,是实现模块化施工的关键。

1 研究思路

“华龙一号”是以大体积混凝土施工为特点的核电工程,由于“华龙一号”堆型安全系数要求高、钢筋量巨大,所以采用传统模块化施工的钢筋机械连接模式已不能适应批量化建设的需求。漳州核电工程对钢筋笼模块化施工进行了多次论证,例如内部结构SG2钢筋笼模块化、2SL直墙钢筋笼模块化,而针对接头连接的问题一直是阻碍模块化批量实施的关键。因此,必须深入研究钢筋机械连接方式,以便后续大力推进钢筋模块化的批量应用。钢筋模块化施工就是将工程现场施工部位的单根钢筋经预制组装成型,再吊装到施工作业面完成成组钢筋的连接,即由传统的逐根钢筋连接升级为模块化成组钢筋连接。使用钢筋笼模块化技术,可有效减少现场作业量、提高施工效率与结构质量,而研究与之匹配的可靠的钢筋机械连接模式是模块化施工的关键。

结合国内外钢筋机械连接施工技术现状,经市场调研后决定采用容差较大的钢筋机械接头进行筋笼模块化机械连接,消除钢筋笼吊装过程中受吊装变形及预制产生的误差,使钢筋笼模块与现场预留的钢筋对接能顺利完成,为钢筋笼模块化批量建设奠定基础。

2 钢筋笼模块化机械接头连接方案

目前,国外大部分钢筋连接仍采用搭接绑扎的连接方式,操作相较于机械连接更容易,但我国核电土建施工质量和标准比民用建筑高,并且大直径钢筋不适宜采用绑扎搭接。满足核电市场需求的模块化钢筋机械接头需同时符合以下要求:①满足核电技术规格书的相关要求,质保等级为一级,接头等级为I级;②符合《钢筋机械连接技术规程》(JGJ107—2016)及《钢筋机械连接用套筒》(JG/T 163—2013)的相关要求;③优先采用滚轧直螺纹接头;④满足大容差性能要求。钢筋笼模块化预制完成后,利用起重机械吊入厂房就位,然后采用大容差的机械接头依次进行竖向钢筋连接、模块间水平向钢筋连接,最后对比分析各类型接头形式的实际工效和操作性。

2.1 机械接头选型和连接

根据现有设计文件,核电工程主要采用直螺纹套筒连接工艺,钢筋机械连接接头为I级接头,此接头工艺对钢筋轴向、径向偏差要求极高,偏差要求几乎为0。预留钢筋施工时,轴向、径向偏差是无法完全消除的,考虑到普通机械连接套筒精度的限制,无法满足钢筋笼模块化施工要求,项目人员经过市场调研,并结合核电工程对模块化钢筋机械接头的要求,最终选择加长型双螺套接头、“U”形套筒、锥套锁紧接头、可调套筒4种接头连接形式。

2.1.1 加长型双螺套接头

(1)钢筋断料。钢筋端面宜平整并与钢筋轴线垂直,不允许出现马蹄形或翘曲,严禁气割下料。加长型双螺套最小间隙为118mm,最大间隙为168mm。

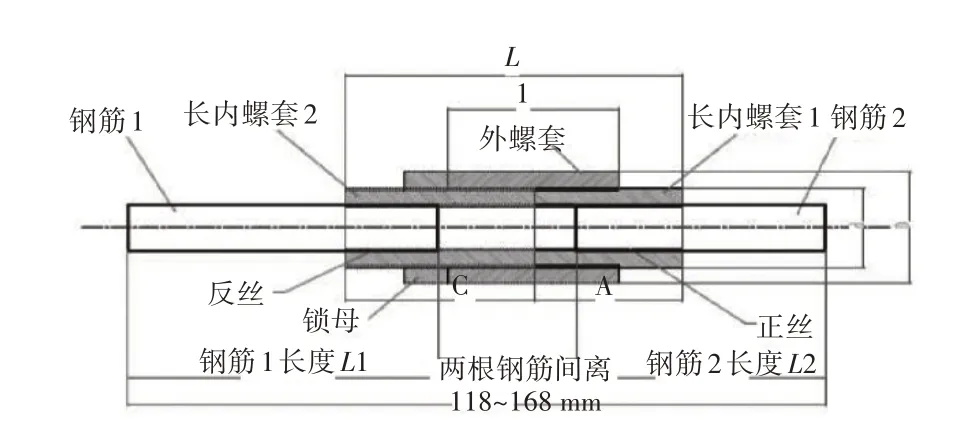

(2)钢筋加工。钢筋端头剥肋滚轧直螺纹加工应使用专用钢筋滚丝机,重点控制螺纹中经和螺纹长度,要求为通规,止规不得旋入超过3扣。与短内螺套1连接的钢筋螺纹加工为正旋螺纹,与长内螺套2的钢筋螺纹加工为反旋螺纹(如图1所示)。检验合格的钢筋丝头,一端连接短内螺套1,另一端连接长内螺套2,外露丝扣不超过2P(螺距)。旋紧力矩值应符合《钢筋机械连接技术规程》及技术规格书的要求。

图1 加长型双螺套示意图

(3)钢筋连接。加长型双螺套可调整的连接范围为0~50mm(即短内螺套1与长内螺套2之间的调整范围)。双螺套接头连接钢筋笼时,应按图1所示,先将长内螺套2、外螺套、锁母与钢筋反丝一头连接,使外螺套与内螺套2调整对齐、位置对中后,再将外螺套旋入另外一根短内螺套1,旋紧锁母。连接时建议配置2组人员,每组2人配合作业,一人负责钢筋矫正、扭紧螺套,一人负责用扳手扭紧外螺套及锁母。检查加长型双螺套外螺套的旋合,长内螺套2外露的螺纹应不超过11扣。

2.1.2 “U”形套筒

(1)钢筋断料。钢筋切割下料时应采用带锯床、专用钢筋切断机或砂轮机等设备,保证钢筋断面平整且钢筋端头无明显弯曲,有明显弯曲的钢筋端头应切除或矫直。

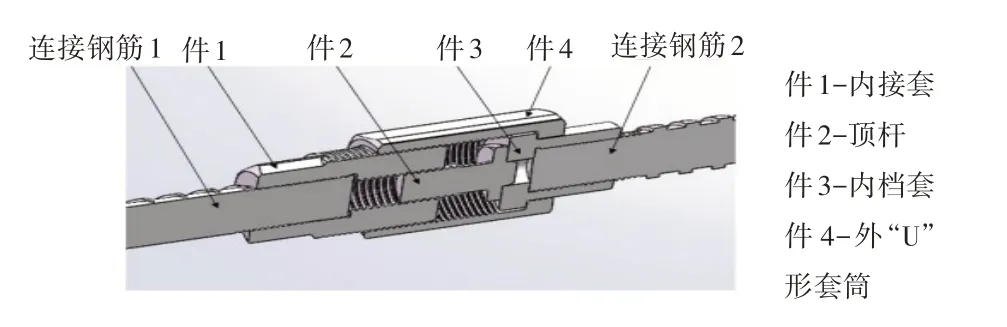

(2)钢筋加工。接头连接钢筋1、连接钢筋2的端头部分别采用右旋与左旋剥肋滚轧直螺纹工艺加工(如图2所示),螺纹尺寸偏差应为0~1.0P;钢筋丝头宜满足6f级精度要求,应采用专用直螺纹量规检验,通规应能顺利旋入并达到要求的拧入长度,止规旋入不得超过3P。

图2 “U”形套筒连接件的组成和结构示意图

(3)钢筋连接。完成连接钢筋1端部的螺纹加工并检验合格后,将件1(内接套)、件2(顶杆)按图2所示与连接钢筋1预安装,将件3(内挡套)、件4(外“U”形套筒)与连接钢筋2预安装,并且件1、件3与连接钢筋的安装扭矩应符合同钢筋直径的扭矩要求。加长型“U”形套筒连接件可调整的连接范围为0~50mm,即连接钢筋顶对顶之间的调整范围为0~50mm。连接件预安装后,目测检查件1、件3的外露螺纹不应超过1P(P为连接钢筋1、连接钢筋2的丝头螺距)。

2.1.3 锥套锁紧接头

(1)钢筋断料。钢筋端面宜平整并与钢筋轴线垂直,不允许出现马蹄形或翘曲,严禁气割下料。

(2)组装液压设备。组装流程如下:安装扶手→固定扶手→安装立柱→组装立柱分段→固定立柱分段→组装横梁分段→固定横梁分段→组装横梁与立柱→固定横梁与立柱→组装液压泵站撑架→固定液压泵站撑架→安装平衡器→固定平衡器→松开平衡器→拉出钢丝绳→悬挂液压钳(整个流程组装完毕)。

(3)安装锁片。进行钢筋连接时必须提前将一对锥套放置在下部钢筋上,可用夹子挡住锥套,避免滑落;务必注意锥套大小头的方向,大开口方向相对且位于中间;当待接钢筋间的间隙可以容纳保持架时,可手动安装;手动安装时要注意将保持架置于缝隙的中间位置,将液压钳水平插入锥套区域后,将钳口的凹槽卡在锥套上。

(4)挤压连接。将液压钳水平插入预装完毕的锥套区域,注意要将钳口的凹槽卡在锥套上,然后启动操作手柄进行挤压连接,在凹槽没有卡好的情况下切勿挤压,以免损坏液压钳。锥套锁紧接头,采用专用检验卡尺检查连接质量,如压接后的接头长度介于卡尺的2个豁口的长度之间,表示压接质量合格。

2.1.4 可调套筒

(1)钢筋断料。使用金属带锯床、圆盘锯、砂轮切割机、切断机等设备切割钢筋,采用切断机时,必须使用圆弧刀切断,切口面应与钢筋轴线垂直,不允许出现马蹄形或翘曲。严禁使用冲切和气割下料。

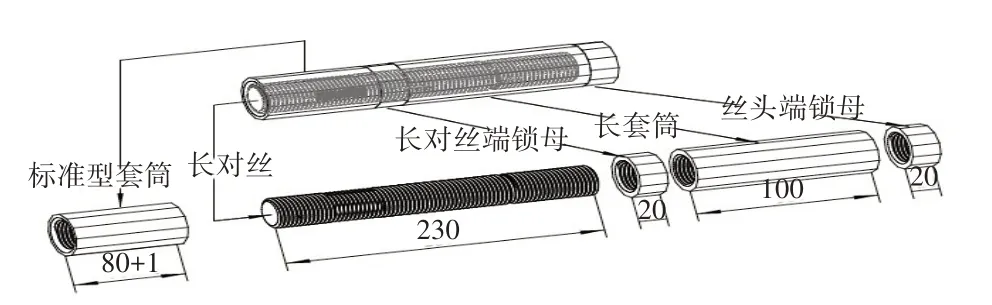

(2)钢筋加工。钢筋采用直接滚轧直螺纹工艺加工。可调套筒加工丝头的长度,一段用标准长度直螺纹丝头(其长度为标准套筒长度的一半),一段用加长直螺纹丝头(其长度为标准套筒长度的一半+锁母厚度),可调套筒的组成如图3所示。丝头加工完成后,必须用环通规、环止规检验丝头,保证通规全部旋入,止规旋入不得超过3P,确保套筒能拧进丝头(有效扣外露≤2扣)。

图3 可调套筒的组成 (单位:mm)

(3)钢筋连接。按图3所示将锁母安装到加长直螺纹丝头,并用扳手将锁母旋至钢筋丝头根部,外露扣小于2P;标准套筒从长丝杆旋入标准长度直螺纹丝头,长套筒从长对丝端旋入加长直螺纹丝头,与锁母贴合;长套筒上旋到位后,将长对丝端锁母上旋,与长套筒贴合、拧紧。

2.2 各类型接头拧紧力矩

接头安装完毕后,检查接头力矩,上述4种接头除锥套锁紧接头外,其余接头最小拧紧扭矩值见表1。

表1 接头最小扭矩值

2.3 钢筋笼模块化机械接头施工验证

2.3.1 验证部位

选择漳州核电2号机组人员通行厂房实施验证,该厂房结构形式为现浇钢筋混凝土墙板,通过研究确定,选用标高为8.550~13.550 m的墙A5001、A5006、A5008、A5009进行4种接头的施工验证。

2.3.2 预留插筋调整

原主体结构预留钢筋位置的准确性直接影响钢筋笼模块的就位对接,因此必须严格控制其安装精度。钢筋笼模块预制前,安排专人对现场预留插筋高度、位置进行复核,插筋接头标高误差应不超过20mm,确保被连钢筋的位置在同一平面,以便连接安装。使用加固工装在立筋上端按照200mm的间距固定立筋。2片加固工装安装完成后,使用直径为16mm的钢筋或6mm厚的钢板将2片加固工装横向连接,保证加固工装的整体性。为解决此关键技术问题,本研究设计了定位加固工装,保证钢筋的间距、排距及垂直度,定位加固工装为可拆卸式设计。

2.3.3 现场接头安装辅助措施

钢筋连接接头对钢筋笼就位的精度要求相对较高,为解决此问题,本研究设计了相应的限位辅助措施,保证钢筋笼精准对位。

2.3.4 钢筋笼连接

钢筋笼模块共5个,其中A5009墙有2个模块,模块与模块之间的水平筋采用加长型双螺套连接,立筋采用锥套锁紧接头连接;A5008墙有1个模块,模块立筋采用加长型“U”形套筒连接件连接;A5006墙有1个模块,模块立筋采用锥套锁紧套筒连接;A5001墙有1个模块,模块立筋采用可调套筒连接,钢筋机械接头现场检验与验收严格按照《钢筋机械连接技术规程》中第“7.0.7条”及“7.0.8条”的要求进行现场检验和验收。如果现场截取抽样试件后,原接头的钢筋需要进行补接,连接可采用同等规格的钢筋搭接;如果现场钢筋机械接头取样后,剩余钢筋长度不满足钢筋绑扎搭接要求,可见证取样。

钢筋笼吊装至就位点后,先对正立筋及水平筋位置,然后下落至预留立筋接头位置进行连接,立筋连接时注意水平筋的对接位置,利用套筒的可节调性,使水平筋接头位置找平对正,自下而上地连接水平筋,水平筋及立筋接头连接完成80%以上方可摘钩。若水平接头连接时存在局部无法对正的情况,先将对正套筒全部连接,其余采用撬棍等工具调整对正后再连接。钢筋笼安装时要控制好钢筋保护层,严格按照图纸及变更结果进行安装。

3 实施结果及分析

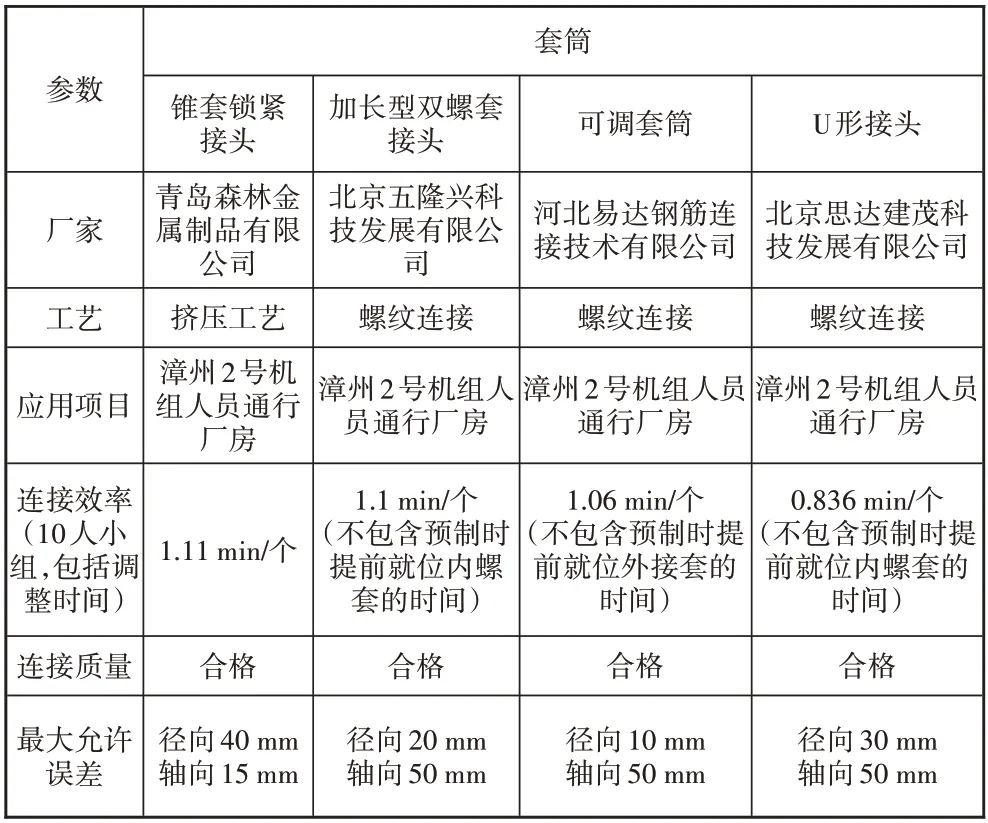

根据2号机组人员通行厂房钢筋笼模块化机械连接实施得出的数据,钢筋笼模块采用锥套锁紧接头、加长型双螺套接头、可调套筒、“U”形接头等机械连接,模块化钢筋连接的机械接头百分率为100%,钢筋笼吊装后,进行墙体两侧其余钢筋的安装,各接头连接特点分析见表2。

表2 各接头连接特点分析表

根据表2的各项数据分析,结合现场施工操作的便捷性,钢筋笼模块施工过程中建议竖向钢筋采用锥套锁紧接头、“U”形套筒连接,水平钢筋采用双螺套接头、可调套筒连接。

4 结语

本文通过对“华龙一号”钢筋笼模块化机械接头施工技术进行研究,解决了钢筋笼在吊装过程中受吊装变形及预制误差等因素影响造成的偏心和间隙的问题。符合核电质量标准的大容差钢筋机械连接接头满足了钢筋连接性能和设计要求,可应用于“华龙一号”核电站模块化批量建设中。总体来说,随着技术的发展,模块化机械接头技术领域有许多值得探索的研究方向,后续将针对特殊用途的结构模块,研究超高强度、超高韧性和在极端条件下连接使用的机械接头,以及经济性更优、适用性更强的接头,持续推动核电站工程建设领域的技术创新和提升。