微藻生物柴油固碳减排和经济效益研究

赵青云,韩 飞,石向星,叶斌华,焦永刚,钟凯强

(石家庄铁道大学机械工程学院,河北石家庄 050043)

碳达峰和碳中和是国家可持续发展的战略目标,实现碳减排的重要途径之一是生物固碳。微藻作为最具潜力的第三代生物质能源,具有生长迅速、油脂含量高、环境适应性强、固碳效率高的优势,已得到学者的广泛关注和研究。微藻培养与废水处理相耦合,将废水中的营养物质充分吸收转化为自身生命活动所需的物质,是实现城市废水处理的有效方法〔1-3〕。此外,在自养培养条件下微藻能够对废气中的二氧化碳进行吸收固定,可作为处理工业烟气的一种方法,降低CO2排放量〔4〕。以废物作为微藻生长所需营养物质来源可实现生物质积累,用于微藻生物柴油、营养品、药品及其他高附加值产品生产,提高微藻生物质能源的经济性〔5〕。此外,将微藻与废气、废水结合能够推动能源和废物资源化领域的固碳减排〔6-8〕。

目前对于微藻处理废水、废气的研究多集中于废物资源化利用。V. BHOLA 等〔9〕的研究表明,微藻在二氧化碳捕获中发挥着重要作用,J. SINGH 等〔10〕的研究表明,微藻可较好地实现碳捕捉,有效处理废气,钟雪晴等〔11〕的研究表明微藻可以较好地对含抗生素废水进行处理。目前,研究人员对微藻-细菌共生体系在废水处理中的应用已经开展了广泛研究,但对于微藻在实现废物利用的整个生命周期中的固碳、减排效果研究较少。M. NEVIANI 等〔12〕研究发现微藻可用于生产生物燃料并从烟气中捕获二氧化碳,姚丽丽等〔13〕利用混合废水耦合微藻培养系统,探究了小球藻对废水的净化能力,但未对微藻净化废水的固碳减排效果进行分析。

本研究对微藻利用废物实现生物质燃料生产的分阶段全生命周期的固碳和减排效果开展研究,核算了微藻处理工业烟气和混合废水的成本及效益,分析了基于全流程的固碳量、经济效益、减排效果,并对不同采收周期下生物柴油生产情况、不同电力情景下生物柴油的开发潜力、微藻培养对不同混合废水的处理效果进行了分析。

1 材料与方法

1.1 微藻生物柴油生产工艺

本研究基于工业化的微藻生物柴油生产过程〔14-15〕,为降低微藻生物柴油的成本和生产能耗,从微藻生物柴油生产全环节中选取一个完整单元,对微藻规模化培养到微藻生物柴油生产全过程进行研究。本研究所建立的生物柴油炼厂微藻生物柴油生产的具体工艺见图1〔16〕。

图1 微藻生物柴油生产工艺Fig. 1 Process of microalgae biodiesel production

本研究中,微藻生长周期为12 d,采用的规模化微藻培养装置为开放式跑道池,藻液体积共8 090 m³,其结构示意见图2。

图2 微藻培养装置示意Fig.2 Schematic diagram of microalgae culture facility

如图2 所示,培养池顶部有曲形聚酯板,跑道池内部设定有一定梯度,其左右为半圆形,左半圆与直跑道以斜坡连接。直跑道长度为500 m,左、右半圆直径为50 m,培养池深度为0.5 m,池中培养液高度为0.3 m〔17〕。在培养池两端均安装有搅动循环装置,搅动装置在电机驱动下运转,促使藻液有效流动,增强对CO2和营养物质的充分吸收利用,藻液流动速度设计为0.3 m/s。在跑道池底部均匀安放曝气装置。

当微藻生长达到合适浓度时,按照一定比例对藻液进行采收,剩余微藻继续培养并再次采收。两次采收微藻细胞转入絮凝池和沉淀池,进行絮凝沉淀。本设计中沉淀池选取圆台型,设计体积为10 000 m3,絮凝池选用长方形,长78 m,宽28 m,高4 m。为促进流体流动,在絮凝池与沉淀池连接处增设挡板形成多处导向流动,絮凝沉淀过程中用离心泵输送各类液体。絮凝沉淀过程中,微藻的收获损失率约为5%。絮凝沉淀后的藻液进行离心处理,离心损失率设定为5%。离心后的藻液在自然状态下利用风干技术将含固质量分数提升至60%,再通过流化床干燥进一步将藻液含固质量分数提高至80%。采用高压均质化对微藻进行预处理,破裂之后的微藻细胞在有机溶剂作用下实现油脂提取,再通过酯化反应获取生物柴油。

1.2 微藻参数

由于微藻生物质浓度和油脂含量对微藻生物柴油制取、固碳减排效益具有重要作用,因此需对不同浓度及油脂含量的微藻进行研究。基于目前微藻培养可实现的浓度区间,本研究所设置的微藻浓度与油脂含量见表1,即经12 d 培养后获取质量浓度分别为0.5、1.0、1.5 kg/m3的3 种微藻。选取30%、40%、50%、60%、70%、80%、90%采收比下两次采收的微藻进行生物柴油制取。

表1 微藻浓度与油脂含量Table 1 Concentration and oil centent of microalgae

1.3 微藻培养制取生物柴油的评价指标

1.3.1 生物柴油产量

微藻增殖总量与油脂含量决定了其生物质开发潜力,采收比决定了实际操作中生物柴油产量,微藻生物柴油产量计算见式(1)。

式中:B——生物柴油产量,kg;

H——采收比;

M——微藻增殖总量,kg;

O——微藻中油脂的质量分数;

η——生物柴油制取效率。

1.3.2 经济效益

微藻生物柴油经济效益核算涉及到碳税补贴、废水处理减少费用、生物柴油生产用电等组成,不同采收比下生物柴油产量不同,经济效益也存在较大差异。本研究中,依据式(2)计算生物柴油经济效益。

式中: EC——生物柴油生产全程经济效益,元;

Ca——二氧化碳吸收量,t;

Ct——碳税补贴,设定减排单位质量CO2碳税补贴为80 元/t;

Wtc——单位体积废水处理耗资,设定为1.227 2元/m³;

Wwc——废水处理量,m³;

Pc——生物柴油生产用电,kW·h;

El——电价,元/(kW·h)。

式(2)中,生物柴油生产用电环节主要涉及微藻培养、采收以及生物柴油制取〔18〕,本研究对工艺过程含电力设备运行在内的相关能耗进行分析计算。

1)微藻培养能耗。

混合烟气通过曝气装置进入培养池,目前部分电厂锅炉烟气组成见表2。本研究中,将表2 中3 种烟气分别与空气按一定比例混合(空气与合川电厂烟气的体积比为1∶5,空气与玉环电厂烟气的体积比为1∶3,空气与贵溪电厂烟气的体积比为1∶6),使实验烟气中CO2体积分数为10%。

表2 我国部分电厂锅炉引风机出口烟气成分与参数Table 2 Components and parameters of flue gas from boiler induced draught fans in some power plants

微藻培养通气时间为上午8 时至下午6 时,通气方式为间歇式,时间间隔为0.5 h,通气速率为32.36 m³/min〔19〕。废水中总氮、总磷含量不同,为提高废水处理效果,促进微藻生长,将生活中各类废水混合后引入微藻培养系统并将其作为营养物质来源以满足微藻生长需要〔20-24〕。

本研究不考虑配制微藻培养液的能耗。为实现营养物质充分利用,保持藻液以0.3 m/s 的速度连续循环促进微藻生长,并对培养池结构进行计算确定动力系统能耗。微藻培养期间耗能主要包括曝气能耗和动力系统能耗,根据藻液流动速度结合曼宁公式可计算藻液流动过程水力损失,利用桨轮克服流动过程水力损失。综上,考虑曝气速度和水力损失,结合桨轮功率和曝气装置功率可计算得出微藻细胞生长1 d 的能耗。

2)微藻采收能耗。

微藻采收能耗主要包括对藻液的泵吸能耗、絮凝过程藻液的流动能耗、离心能耗、干燥能耗。

藻液密度达到设定值时按照设定比例进行微藻采收。絮凝沉淀过程采用离心泵进行藻液输送,输送1 L 液体能耗约0.000 05 kW·h。絮凝池与沉淀池的连接处设有挡板形成多处导向流动,共设置渠72个,沉淀池正常运行能耗分析选用曼宁公式进行计算,为克服沿程阻力、弯头阻力,需外界提供动力,外界动力能耗采用式(3)进行核算。

式中:E——外界动力能耗,kW·h;

η1、η2——电机、设备的效率;

P——外界动力参数,kW。

t——运行时间,h。

由图1 可知,絮凝沉淀后的藻液进行离心浓缩,经离心分离后的藻液进入干燥脱水阶段,在自然状态下风干使其固体质量分数增加至60%,再利用流化床干燥将藻液固体质量分数提高至80%。实验可根据所用离心机功率及生产能力,所采用干燥方式的热转化效率、干燥机功率及其水分蒸发能力核算该过程的离心能耗和干燥能耗。

3)生物柴油制取能耗。

生物柴油制取时消耗的能量主要考虑电能和生产过程因甲醇使用所消耗的标准煤。以固体质量分数为80%的藻液为原料制取生物柴油。采用高压均质化对微藻进行预处理,微藻破裂之后,采用体积比为1∶5 的正己烷/甲醇混合溶剂对微藻油脂进行提取,总提取率约为89.1%〔25〕。油脂提取过程包含溶剂与微藻的混合、提取后的沉淀、溶剂回收3 个阶段。藻浆混合过程电耗19.8 kW·h/m3,沉淀过程所需电耗为7.06 kW·h/m3,溶剂回收过程中设定正己烷回收率为99.5%〔25〕,则获取单位质量微藻油脂时回收设备的热需求为1.61 kJ/kg。经酯化反应后,微藻油可进一步得到生物柴油和甘油〔26〕。

1.3.3 碳减排

微藻增殖期间通入的混合烟气包含多种工业烟气〔27〕,处理单位体积污水实现CO2减排约0.29 kg/m3〔28〕,研究表明微藻对碳物质的吸收利用率保持在90%左右〔29-31〕,因此将城市废水作为微藻生长的培养基,客观上实现了废水处理中CO2的间接减排〔32〕。但是微藻生物柴油生产过程中会消耗电能,又会间接引起CO2排放,因此削弱了微藻固碳减排效果。综合以上因素对微藻生物柴油全过程碳足迹进行计算,以获取生物柴油生产中减排CO2的量,具体见式(4)。

式中:C——减排CO2质量,kg;

η1——微藻对混合烟气中CO2的吸收率;

α1——烟气中CO2体积分数;

V——微藻生长日处理烟气量,kg/d;

d1——一次培养时间,d;

d2——二次培养时间,d;

λ1——微藻采收比;

η2——微藻对废水的处理率;

Q——需处理的废水总量,m3;

C0——处理单位体积废水CO2减排量,kg/m3;

P——生物柴油制取耗能,kW·h;

C1——生产单位电量消耗的标准煤所相当的CO2排放量,kg/(kW·h)。

1.3.4 废水处理效果

不同废水组合条件下微藻生长情况不同,对废水处理效果也不同,TP、TN、COD 的去除存在差异。结合各废水组合下水中的m(N)/m(P)对微藻生长进行分析,探究微藻对不同组合条件下废水的处理效果。

2 结果与讨论

2.1 微藻对生物柴油生产效果的影响

本研究探究了模式藻种和采收周期对生物柴油生产效果的影响,所采用废水为混合生活废水,其COD、TN、TP 分别为10 114.5、494.1、137.5 mg/L。

2.1.1 微藻浓度的影响

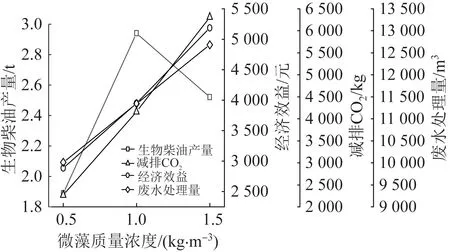

在采收比为70%的条件下,对微藻生物柴油生产不同过程的能耗进行了计算,分析了不同微藻浓度下的生物柴油产量、经济效益、固碳减排效果以及废水处理总量,考察了微藻浓度对生物柴油生产效果的影响,结果见图3。

图3 70%采收比下微藻浓度对生物柴油生产效果的影响Fig. 3 Effect of microalgae concentration on biodiesel production under 70% harvest ratio

由图3 可知,当采收比为70%时随微藻浓度增加,生物柴油生产的经济效益、废水处理总量以及固碳减排效果均呈现相同的增势,当微藻质量浓度为1.5 kg/m3时表现最好;但由于相同生长周期内不同浓度微藻增殖总量不同,受油脂含量影响其生物柴油生产总量存在差异,在微藻浓度与油脂含量综合作用下油脂含量为35%、质量浓度为1.0 kg/m3微藻生物柴油产量达到最大。

不同浓度微藻的增殖情况不同,因而对废水利用、废气吸收效果不同。高浓度藻种增殖量大,对废气、废水处理效果好,因此废水处理量与微藻浓度保持正相关。

微藻生物柴油生产全程会向外界排放CO2,不同浓度微藻生物柴油生产耗能会减弱微藻生长过程的碳减排效应。与微藻增殖过程的减排效果相比,生物柴油制取引起的碳排放较低,因而微藻生物柴油的生产过程始终保持负碳排放。图3 结果显示,随着微藻浓度增加,这种负碳排放即减排效应越来越好。

经济效益是废气、废水资源化利用与生物柴油生产用电综合分析的结果,从经济效益来看,保证相同产量的条件下,质量浓度为1.5 kg/m3的微藻具有更高的经济效益。因此,后续采用微藻质量浓度为1.5 kg/m3做为实验条件。

2.1.2 不同采收周期的影响

微藻生物柴油的制取过程会受到采收周期的影响。对微藻质量浓度为1.5 kg/m3、不同采收比条件下的生物柴油产量、经济效益、固碳减排效果、废水处理量进行计算分析,结果见图4。

图4 不同采收比下微藻生物柴油的生产效果Fig. 4 The production effects of microalgae biodiesel at different harvest ratios

由图4 可知,微藻生物柴油产量、废水处理量与微藻采收比成正相关,采收比越大,微藻生物柴油产量越高,废水处理总量也越多。此外,随着采收比增加,微藻对废气、废水的吸收利用也在增加,同时设备用电产生费用也呈现增加趋势,综合来看,经济效益随采收比增加先增加后减少,在采收比为80%时达到最大。微藻生物柴油减排效果是废物处理碳吸收、碳减排与生物柴油生产用电碳排放综合计算的结果,随着采收比增加,设备用电碳排放、废物处理碳吸收、碳减排都呈现增加趋势,但综合来看采收比为30%时减排效果最佳。

生物柴油的经济效益以及固碳减排效果是评估其有效生产的重要因素。若生产相同生物柴油保证最大减排效果则应在采收比为30%时对微藻进行采收处理,此时相比于其他能源生产生物柴油的成本较小,但其与其他采收比下相比经济效益较差。80%采收比时微藻生物柴油经济效益更好,不仅有更高的生物柴油产量还具有负碳排放的减排效果。生物柴油生产的最佳采收比与生物柴油产量、固碳减排效果以及经济效益有着紧密的关联,实际生产中应保持相同生物柴油产量对经济效益和固碳减排效果进行分析,根据二者的增长趋势选取最佳采收比。由图4 可知,本研究中80%采收比下单位生物柴油的生产成本比70%时低,当采收比变为90%时微藻生物柴油经济效益呈下降趋势,因此,微藻采收比为80%时更适合生物柴油的生产。

2.1.3 模式藻种生产生物柴油的效果

实际生产中,一般采用油脂含量对模式藻种进行表述。在最佳采收比80%条件下对不同油脂含量的微藻生产生物柴油的经济效益、减排效果等进行评价,结果见表3。

表3 不同油脂含量下微藻生物柴油综合评价Table 3 Comprehensive evaluation of microalgae biodiesel under different oil contents

由表3可知,在80%采收比下,油脂质量分数为20%的微藻更具经济效益和减排效果。不同的油脂含量决定了微藻生物柴油的开发潜力,研究认为油脂含量较高的微藻生长速率较慢,对营养物质的利用效果也较差。油脂含量较低时微藻的浓度往往更高,故高浓度低油脂含量的微藻能产生相对较好的经济效益,更适合利用废物进行生物柴油的开发以实现固碳减排,即本研究中质量浓度为1.5 kg/m3、油脂质量分数为20%的微藻具有更好的生物柴油开发潜力。

2.2 电力结构情景的影响

微藻生物柴油生产过程中会消耗电能,从而间接引起CO2排放,削弱微藻固碳减排效果。根据电力行业2020 年报〔33〕可知,我国2020 年全口径发电量为76 264 亿kW·h,火电占有较大比重,约为67.88%,清洁能源发电占比32.1%,总体单位用电量产生的二氧化碳排放量为0.64 kg/(kW·h)。基于电力发展情景对清洁能源占比进行预估,由此对未来电力行业碳足迹进行计算,结果见表4。

表4 不同情景电力行业碳足迹排放Table 4 Carbon footprint emission of power industry under different scenarios

基于表4,本研究预测了未来微藻生物柴油的固碳潜力,结果见图5。

图5 不同采收比、不同电力情景下微藻生物柴油的生产效果Fig. 5 The production effect of microalgae biodiesel under different recovery ratios and different power scenarios

由图5 可知,不同情境下随着采收比的变化微藻生物柴油的固碳减排效果呈现波动现象。现行电力结构下随着采收比增加,生物柴油生产的减排效果起初逐渐降低,在70%采收比时到达最低值,之后采收比增加到80%,减排效果有所改善。十四五收关(2025 年)和碳达峰时期(2030 年)微藻生物柴油的减排效果趋势与现行电力结构保持一致,但减排总量有所增长,其平均减排总量分别是目前的1.17 倍和1.36 倍。在2050 年和碳中和时期(2060年),电力结构组成中新能源占比更高(接近90%),单位用电碳排放更低,微藻生物柴油的减排效果随采收比增加进一步增强,此时生物柴油产量、经济效益也同步得到有效提升。与2020 年减排效果相比,碳中和时期(2060 年)相同经济效益和生物柴油产量下,微藻生物柴油固碳减排效果最佳,所减排CO2增加了133.61%。

微藻生物柴油的生产消耗了大量电能,清洁能源占比越高微藻生物柴油的综合减排效果越好。基于废物处理的微藻在进行生物柴油开发的全过程中电能消耗主要为微藻的培养和生物柴油制取阶段,不同采收比使得培养消耗的营养物质、电能不同,因而微藻培养期间的固碳减排效果也不尽相同。由图5 可知,降低火电占比可提高微藻生物柴油生产的综合减排效果,因此随着电力结构的改善微藻固碳减排效果得到提升,在2050—2060 年时可较好地实现生物柴油开发与固碳减排的协同效应。

2.3 不同废水配比的影响

微藻生长情况还受到营养物质的影响,本研究将典型废水按照表5 中5 种组合方式进行混合,探究适宜微藻生长的混合配比,其中下水道污水主要为乡村等缺乏集中废水处理地区的厨房污水以及生活洗浴污水,垃圾渗滤液为垃圾堆填过程中渗滤出的污水,生活废水主要源自城市污水管网等集中收集排放系统,包括厕所、厨房、浴室、洗衣房等处排出的废水。

表5 混合废水的基本组成及水质参数Table 5 Basic composition and water quality parameters of mixed wastewater

氮磷比较高且总磷浓度较低时,微藻增殖效果更好〔22-24〕。不同废水组合下微藻增殖效果不同,组合1 中m(N)/m(P)=16.82,此条件下微藻增殖效果更好,且磷质量浓度更低,微藻生长状况较佳;组合2至组合5 中m(N)/m(P)不仅偏小且含磷较高,微藻的生长效果较差。为保证微藻较好生长,选择组合1 作为营养物质来源供微藻生长繁殖。

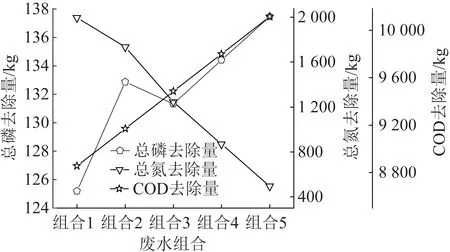

在微藻质量浓度为1.5 kg/m3、采收比为80%时,不同废水组合下微藻培养对COD、氮、磷的去除效果见图6。

图6 微藻对混合废水的处理效果Fig. 6 Treatment effects of mixed wastewater by microalgae

由图6 可知,组合1 中微藻对N 的吸收效果最好,组合5 中微藻对P 的吸收和对COD 的降解效果最好。经微藻处理后的废水均满足《城镇污水处理厂污染物排放标准》(GB 18918—2020)二级排放标准,即废水中COD<80 mg/L,总氮<25 mg/L,总磷<1 mg/L。组合1中,微藻实现降解COD 8 854.71 kg,是组合5的87.54%;吸收氮1 994.84 kg,是组合5 的4.04 倍;吸收磷125.20 kg,是组合5 的91.08%。将3 种物质综合吸收效果进行分析可知,组合1下微藻对营养物质的整体吸收情况较好,对废水的处理效果也更好。此情境下生产2.88 t生物柴油可处理城市废水13 140.0 m3,处理工业烟气1 493 463.0 m3,实现CO2减排约6 331.5 kg。基于碳税分析可知生物柴油生产的成本可降低35.6%,相对于国家总体碳排放量可实现0.27%的碳减排。

3 结论

本研究探究了基于废物处理的微藻生物柴油生产的固碳减排效果及经济效益,分析了不同采收周期下生物柴油生产的经济效益、固碳减排潜力和废水处理效果,探讨了不同电力情景下微藻生物柴油生产的固碳减排效果。在8 090 m³藻液的开放式培养池内,质量浓度为1.5 kg/m3、油脂质量分数为20%的微藻在下水道污水、垃圾渗滤液、生活废水体积比为8∶1∶1 时,以80%的采收比进行生物柴油生产时具有更高的经济效益与废物处理能力,此情境下可生产生物柴油2.88 t,处理城市废水13 140.0 m3,处理工业烟气1 493 463.0 m3,在经济效益最大化的前提下保持了较好的负碳排放,减排CO2约为6 331.5 kg,在对废物进行处理的同时实现了生物柴油生产和固碳减排。研究结果表明,在考虑碳税基础上,微藻生物柴油生产的成本比现有生物柴油生产成本低35.6%,基于国家总体碳排放量可实现0.27%的碳减排。研究结果可为废物利用、生物柴油生产提供固碳减排思路,为废物资源化提供理论和技术支撑,具有显著的经济和环境效益。