高层建筑工程深基坑开挖与支护技术应用分析

王 刚

(山西文信工程项目管理有限公司,山西 长治 046000)

0 引言

深基坑支护工程种类较多,需依据不同场地条件、地质条件、地下水位、周边环境及技术经济条件进行基坑开挖与支护方案设计与实施。为了规范建筑工程深基坑开挖与支护施工工艺,强化施工质量,提升施工安全,指导实际施工过程,本文以实际建筑工程深基坑为例,对深基坑的开挖与支护的施工要点进行总结和分析。

1 工程概况及开挖支护方案选择

1.1 工程概况

某商业区高层项目地下工程基坑开挖长度213.68m,均宽24.35m,开挖深度17.86~19.57m。基坑主体围护结构采用Φ1200@1500 钻孔灌注桩+内支撑体系,内支撑均采用Φ800 钢管,间距约为3.0m,壁厚16mm。灌注桩顶部设置钢筋混凝土冠梁,桩间为网喷混凝土,钢管内支撑除第一道在冠梁上外,其余均在支撑钢围檩上。

1.2 工程重难点

(1)基坑平均开挖深度为18.72m,属于深基坑施工,并且区域内存在饱和软黄土,降水难度大,开挖过程易出现坍塌、涌水和失稳现象。基坑安全等级为一级,保障安全是重点也是难点。

(2)紧邻基坑南侧5.6m 处存在3 栋民用住宅,四层砖混结构,扩大基础,目前为正常居住状态,故在施工过程对基坑变形控制要求极高,同时需监测好既有建筑物变形情况,保护其结构安全为工程重点。

1.3 开挖支护方案选择

针对该工程施工重点和施工难点,制定如下开挖支护方案:

根据围护结构及主体结构施工需要,总体坚持“开槽支撑,先撑后挖,分层开挖,严禁超挖”的原则进行施工。具体流程为:钻孔灌注桩施工→第一层土方开挖→冠梁、挡墙施工→第一道内支撑施工→第二层土方开挖→桩间网喷混凝土施工→第二道内支撑施工→第三层土方开挖→桩间网喷混凝土施工→第三道内支撑施工→第四层土方开挖→基底验收。

2 钻孔灌注桩施工要点

该工程采用明挖施工,根据基坑尺寸和形状,共设置Φ1200围护桩320根,其中桩长36.0m的200根,桩长34.5m 的120 根。钻孔灌注桩采用旋挖钻机成孔,配置SR150钻机5台,采取跳桩间隔施作。

2.1 护筒埋设

护筒采用厚度为5mm 的钢板整体焊接而成,直径1300mm,高度为2.5m,上部设置2个出浆口。护筒顶部应高出原地面30~50cm,中心偏差≤50mm,放置后外围用无杂黏土填满夯实,确保稳定无松动。

2.2 泥浆制备

采用泥浆护壁成孔,黏土造浆,性能指标为:比重1.02~1.10,黏度18~22s,pH 值8~11,胶体率≥95%,含砂率≤4%,失水率≤20ml/30min,泥皮厚≤3mm/30min。钻进过程中,回浆设置滤网,可控制含砂率,并且随时掌握实际地质情况,及时调整泥浆比重等指标[1]。

2.3 钻孔作业

开钻初期应轻压慢转,平稳钻进深约2.0m时停止进尺,待加入制备好的泥浆后正常钻进。为避免钻头碰撞孔壁,钻机起落应缓慢匀速,不宜猛降猛提。

2.4 成孔验收、清孔

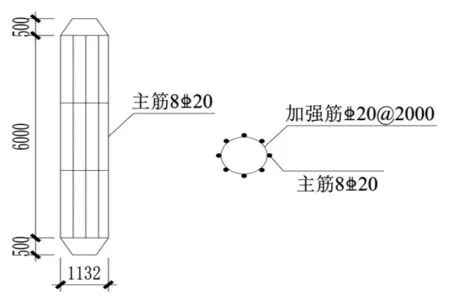

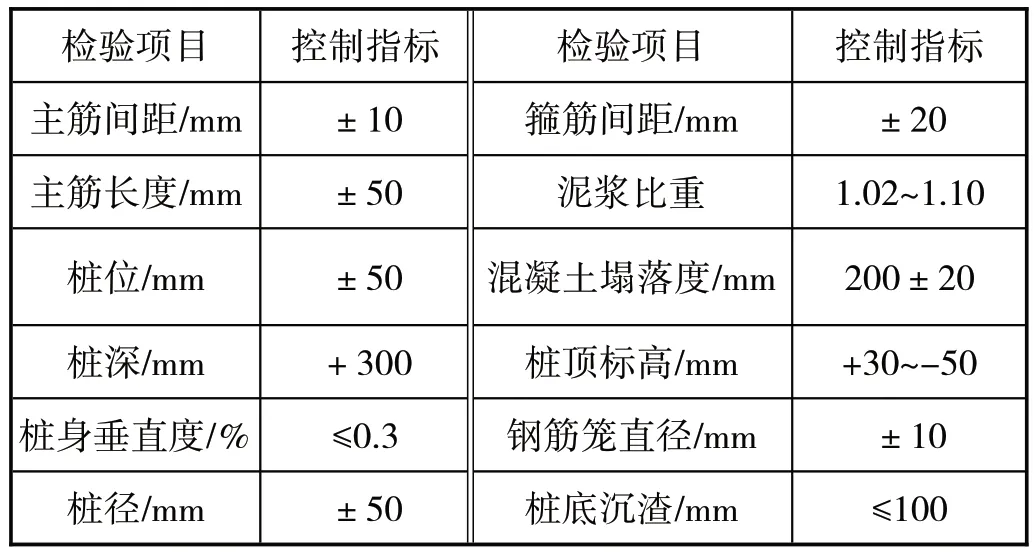

成孔后对孔径、孔深、垂直度等指标进行现场验收,其中孔深采用测绳量测,孔径与垂直度采用探孔器检测,探孔器长度为4~6倍桩径,直径略小于设计桩径,缓慢吊入孔内上下畅通无阻,则说明成孔合格。钻孔灌注桩检查项目及标准见表1,探孔器如图1所示。

图1 探孔器示意图

表1 钻孔灌注桩检查项目及标准

2.5 钢筋笼制作、吊装

钢筋笼采用现场加工制作,C28 纵向主筋采用焊接连接,双面焊接长度为5d((d为钢筋直径),单面焊接10d。主筋与箍筋采用电阻点焊,主筋接头互相错开,同截面焊接头数量不得超过50%,同一主筋上相邻焊接头间距应大于35d且不小于50cm。钢筋笼控制指标见表1。

考虑到钢筋笼的长度及吊运,实际施工中分2节加工、安装,吊装时现场焊接接长。钢筋笼入孔定位标高应准确,允许误差为±5cm,并使其下部悬空;钢筋笼上口应和桩中心对中并固定,允许误差为±3cm。

2.6 导管安装

(1)导管采用Φ300mm 钢管,安装前在平整开阔场地进行泌水性和隔水塞试验,合格后方可投入使用。

(2)根据护筒顶标高、孔底标高,考虑垫木高度,计算导管所需长度进行试拼(标准导管长度为3m、2.5m、2m、1m、0.5m)并编号。试拼时最上端导管用单节长度较短的导管(0.5m),最底节导管采用单节长度较长的导管(4.0m)。

(3)将试拼合格的导管用吊车按编号起吊、连接、下孔,下管时人工辅助,位置保持居中,不碰撞钢筋笼,以免造成钢筋笼倾斜或孔壁坍塌[2]。导管底距孔底应保持300~500mm的距离。

2.7 混凝土灌注

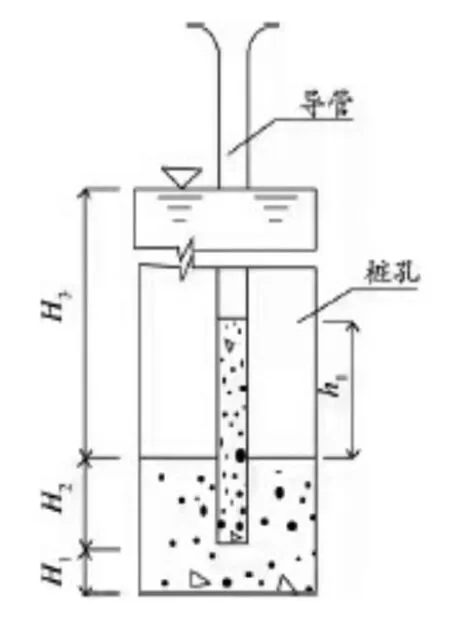

该工程围护桩采用C35商品混凝土灌注,首灌量是水下混凝土灌注的关键指标。首灌混凝土量计算指标含义如图2所示。

图2 首灌混凝土量计算简图

初灌时要使用砂球作为隔水塞,初灌后导管埋深应≥1.0m。混凝土最小首灌量V(单位:m3)应根据式(1)计算确定。

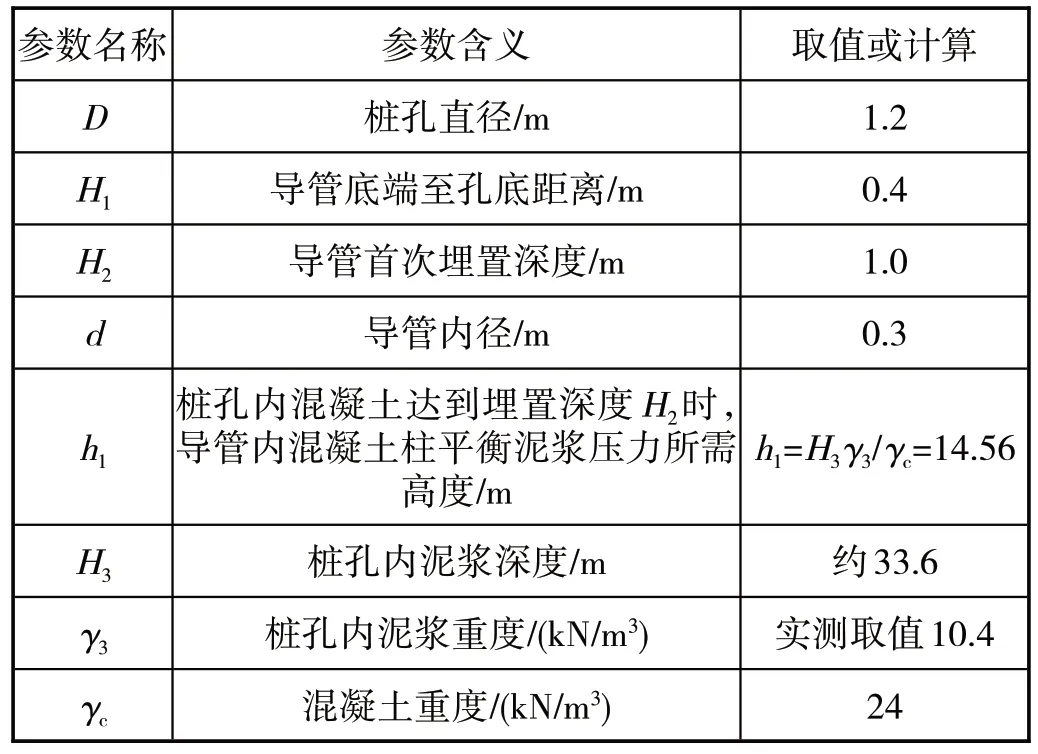

式中各参数含义如图2所示,该工程取值见表2。

表2 混凝土首灌量公式参数含义及取值

根据以上取值,则有:

因此,为保证混凝土封底效果,避免泥浆进入出现夹层甚至断桩现象,首灌混凝土用量应不得小于2.61m3。

首灌混凝土灌注并确认导管无进水后,将储料斗吊走,改用小漏斗继续灌注。灌注过程中导管提升采用吊车进行作业,每次提升经实测与计算后确定拆管长度,时刻保证导管埋入混凝土2.0~6.0m,以防造成断桩事故[3]。

考虑到桩顶混凝土凿除后需施作冠梁,成桩标高应比设计标高高出0.5~1.0m,高出部分在混凝土强度达到80%后凿除,以保证桩顶混凝土质量。

3 冠梁及挡土墙施工要点

该工程在围护桩桩顶设置压顶冠梁及挡土墙,冠梁截面尺寸1400mm×1000mm(宽×高),混凝土标号C35。冠梁上部设置挡土墙,其中墙高小于2m 时,墙厚200mm;墙高在2~3m时,墙厚300mm,混凝土标号C30。本次开挖深度为3.8m,采用台阶式分层开挖,每层开挖深度不大于2m。

3.1 桩头破除

待围护桩混凝土强度达到80%以上时,进行桩头土开挖,开挖至桩顶标高后用红油漆标进行标记,由人工用风镐破除桩顶超灌混凝土,清除桩顶杂土及浮渣后,调直桩头钢筋。

3.2 钢筋施工

冠梁钢筋提前加工、现场安装,钢筋型号、尺寸以设计图纸为准,主筋接长采用机械连接。

3.3 模板施工

冠梁、支撑梁底铺设牛皮纸作为底模。侧模采用厚度不小于12mm竹胶板,侧模外侧采用60mm×80mm方木,间距为150mm横向布设,方木后竖向布置两根钢管,两侧模板外侧钢管之间采用Φ14mm 对拉螺杆拉结,螺杆间距450mm×450mm梅花型布置。

3.4 混凝土浇筑

混凝土分层浇筑,每层高400mm,过程中合理控制浇筑速度,按要求振捣,保证混凝土密实。混凝土初凝后及时覆盖并洒水养护,强度小于2.5MPa 时严禁踩踏。混凝土浇筑24h或强度达到2.5MPa时方可拆模[4]。

3.5 挡土墙施工

挡土墙设置在冠梁上,在冠梁混凝土达到一定强度后开始施工,冠梁施工完后及时进行挡土墙施工。挡土墙模板与冠梁一样采用竹胶板+方木+钢管+对拉螺杆的形式。竹胶板厚度不小于12mm,方木尺寸采用60mm×80mm,竖向布置间距为150mm,对拉螺杆间距不大于600mm×600mm。挡土墙混凝土浇筑完成后,待其强度达到85%时,对冠梁、挡土墙后背用黄土封层回填夯实。

4 基坑开挖流程

该工程土方采用反铲挖掘机分层开挖,具体流程如下:

第一步:第一层土方开挖及冠梁、挡土墙、第一道支撑施工。在开挖到第一道支撑中心下1000mm时,架设第一道钢支撑。本次土方开挖深度为3.8m,每开挖2m必须施工网喷混凝土,边开挖边支护。

第二步:第二层土方开挖及第二道钢支撑架设。在开挖到第二道支撑中心下1000mm时,架设第二道钢支撑。本次土方开挖深度为6.15m,边开挖边支护,每开挖2m必须施工网喷混凝土。

第三步:第三层土方开挖及第三道钢支撑架设。在开挖到第三道支撑中心下1000mm时,架设第三道钢支撑。本次土方开挖深度为6.09m,边开挖边支护,每开挖2m必须施工网喷混凝土。

第四步:第四层土方开挖。开挖到基底以上300mm,本次土方开挖深度为2.66m,边开挖边支护,每开挖2m必须施工网喷混凝土。

第五步:人工清理基底。开挖至基底以上300mm,人工捡底,施作接地网、浇筑垫层、施作底板防水层、绑扎底板钢筋并浇筑底板混凝土。桩间混凝土挡土板喷射施工。

5 钢围檩、钢支撑安装

钢围檩、钢支撑安装同步于基坑开挖,遵循“随挖随撑、分段分层、流水作业”原则[5]。钢围檩安装过程如下:

(1)基坑开挖到位同时喷锚完成后组织进行钢围檩安装;

(2)测量班根据设计图纸测放钢围檩标高及钢支撑轴线,并标示;

(3)根据钢围檩标高安装下方三角托架,每1 根桩安装1 处;托架由L80×8 角钢加工而成,使用2 根YG2型胀管螺栓(M25,L=285mm)固定在钻孔桩上;

(4)托架安装完成后进行钢围檩安装,由50t 吊车及挖机辅助安装,钢围檩安装就位时与钻孔灌注桩之间预留不少于60mm的水平通长空隙,其间用强度等级为C30的细石混凝土填嵌;

(5)对应钢支撑轴线位置安装1 处防脱落装置,不得与钢支撑共用,并在钢围檩就位后张拉到位;

(6)钢围檩接长需焊接成连续梁,避免出现悬臂现象;

(7)转角处钢围檩之间的连接应加强,外侧整体焊接t=20mm 厚钢板,内侧安装型钢角撑,使用2根[20a槽钢焊接而成;

(8)钢围檩不连续时在钢围檩两端设置堵头。根据设计图纸要求,混凝土堵头设置在钻孔桩上,堵头钢筋锚入桩内500mm。

钢支撑在钢围檩和连系梁安装完成并验收通过后进行安装,安装前根据基坑型式进行钢支撑配型,现场拼装后采用50t吊车整体吊装,其过程可参考钢围檩安装,本文不再进行详述。需要注意的是,钢支撑活头端应安装在明挖基坑一侧,以便于施加预加轴力、检修等作业。

6 结束语

本文结合实际深基坑开挖支护工程,遵循“先撑后挖、分层开挖”基本原则,制定出了“钻孔灌注桩+内支撑体系”及分层开挖的技术方案。按照工艺流程分析了钻孔灌注桩、冠梁及挡土墙、基坑开挖和钢围檩钢支撑的施工要点,以量化形式明确了施工流程、施工参数和检查指标。

该工程基坑开挖与支护全过程实施测量监测,监测结果显示基坑位移、支护体系变形均在规范允许范围内,邻近既有建筑无明显沉降,结构完整无开裂现象。由此说明该工程基坑开挖与支护方案安全可行,可作为同类工程设计与施工的重要依据。