路桥工程基坑钢板桩支护施工技术分析

马述林

(成都市市政建设监理有限责任公司 广东分公司,广东 广州 510000)

0 引言

传统的深基坑支护技术,如土钉墙支护、混凝土锚杆墙支护、抗滑桩与连接梁组合以及土工合成材料包围墙等,都有其独特的适用性和使用效果[1]。然而这些技术也存在一定的缺点,如施工过程繁琐、成本较高、施工周期长及可能对环境造成一定影响。

近年来,钢板桩支护技术在路桥工程中的应用越来越广泛。钢板桩由高强度的钢材制成,能够迅速插入土中,形成连续的墙体,为基坑提供稳定的支撑。这种技术的核心原理在于,钢板桩通过其互锁连接,形成了一个连续、刚性的屏障,从而有效地阻止土体的侧向移动和水的入侵,保障基坑的稳定性[2]。与传统方法相比,钢板桩支护技术不仅施工速度快,还对周边环境影响小,能够适应不同的土质和基坑深度,并在成本效益上表现出众[3]。本文根据青岛市黄岛区某沿海市政路桥工程实例,对基坑钢板桩支护施工技术展开分析,以期为类似工况提供借鉴[4]。

1 工程实例

1.1 工程概况

项目为沿海市政路桥工程,位于山东省青岛市黄岛区。在基坑段存在一条已建的地铁隧道,其结构外径为6.3m,拱顶埋深为16.25m,位于基坑附近。结合对工程现场地质条件和建筑群的调研后,确定拟开挖深度为12.56m,安全等级为一级。经测量,地铁隧道与建筑地下室支护边缘的间距为5.2m左右,直线距离为5.0m。

1.2 土层分析

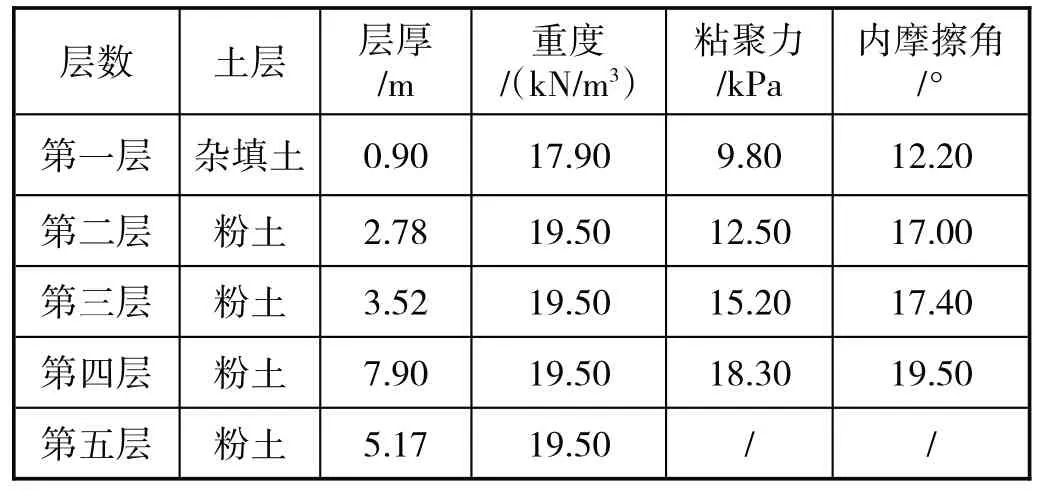

根据工程勘察报告显示,施工区域土层分布如表1所示。

表1 土层分布及其物理参数

由表1可以看出,施工区域的第一层为杂填土层,其厚度趋近于0.90m,内摩擦角和粘聚力数值较低,说明其不具备较优的土力学性能。在对第二至五层的土层进行整体分析后,发现均为粉土,随着埋深不断增加,各层所对应的土层承载力与其呈现正相关关系,即随着埋深增加不断增强。粉质土层的厚度分别为2.78mm、3.52mm、7.90mm、5.17mm。

2 基坑钢板桩支护施工工艺要点

2.1 基坑钢板桩支护技术的选择依据

合适的钢板桩支护技术是基于当前工程的具体情况,如地质环境、施工条件、预期工期、成本预算等因素进行全面的评估和权衡后,选择一套综合方案,既能满足工程的技术需求,又能确保工程的经济性和施工的安全性。

(1)工程地质条件的考虑。这包括土的类型、厚度、物理和力学特性,以及地下水的情况。这些因素决定了钢板桩的材料、截面和施工方法的选择。例如,在有大量地下水的地区,可能需要考虑使用耐腐蚀材料的钢板桩,并采用特定的施工方法以防止水的入侵。

(2)施工条件的考虑。包括施工空间的大小、周围的建筑和结构、以及噪音和震动的限制也会影响钢板桩的选择和施工方法。在城市中心或其他敏感区域,振动和噪音的限制可能会导致某些施工方法不可用。

(3)经济性的考虑。合适的钢板桩支护技术应确保在满足所有技术和安全要求的同时,保持工程成本在预算范围内。

基于以上考虑,结合工程概况,该工程基坑支护选择基坑钢板桩支护技术。

2.2 钢板桩施工前的准备工作

2.2.1 钢板桩支护设计计算

在该工程中,为确保基坑的稳定性,钢板桩支护结构设计尤为关键。首先确定关键参数,从而推导出合理的支护方案。首先需确定土壤对钢板桩的压力,即土压力,土压力计算公式如下:

式中:σs——土壤侧压力;

Kγ——土壤的侧压系数;

H——土层厚度。

其中K取决于土层的内摩擦角(φ)和土粘聚力(C),计算公式如下:

式中:δ——墙土摩擦角。

此外,该项目为沿海市政路桥工程,因为钢板桩也会受到水的影响,水对钢板桩压力计算公式如下:

式中:σω——水压力;

γω——水的单位容量;

h——地下水高度。

通过对以上参数的精准测量和计算,为深基坑方案设计提供准确依据。

2.2.2 钢板桩选型

在基坑支护中,对钢板桩的选型、验算到进场验收,每一步都应严格执行,确保其满足工程需求。

(1)钢板桩选型依据。在选择钢板桩型号之前,首先要对相关的设计规范进行深入研究,明确这些规范对于不同土质、深度和工况对钢板桩性能的要求。

(2)通过力学计算确定钢板桩型号,基于该工程而言,钢板桩选用截面抵抗矩拉森IV 型钢板桩w=2270cm3。这一型号不仅能够满足工程的支护需求,还具有较佳的经济性和良好的施工性能。

(3)做好进场验收与质量控制。在钢板桩进场前,需进行缺陷矫正和外观检查,这是关键的质量控制环节。只有在确保钢板桩无明显缺陷、符合设计要求和相关标准后,才能允许其进场使用。

2.2.3 施工设备选型

在基坑支护工程中,选择合适的施工设备也至关重要,不仅关系到施工效率,还涉及到施工的安全性、经济性和对周边环境的影响。由于基坑开挖较深,周围地下建筑物较多,静压设备和冲击桩设备的使用效果并不理想,所以结合项目情况最终确定振动沉桩设备,振动沉桩设备为“上海振中YZPJ-100 型液压振动锤+三一重工SY245H 中型挖掘机”组成的振动打桩机,完全符合深基坑的开挖要求和钢板桩的长度限制,对现场环境适应性强,而且还可用于振动拔桩。它可以高效、安全地完成钢板桩的沉拔工作,减少施工中的风险,并且从经济角度考虑,此种振动打桩机也是目前市场上较为经济的选择,可有效控制施工成本。

2.3 钢板桩施工要点

2.3.1 钢板桩打设

钢板桩打设作业前,要与市政相关部门取得联系,确定打设区域的消防管、雨水管等管线的设计图纸,必要时由市政部门指导施工单位处理建筑物附近管线。结合钢板桩打设施工要求,借助灰线标注钢板桩的打设位置,便于施工中定位钢板桩编号。在面对坚硬土层时,使用挖掘机在打设区域内挖出约宽1m、深1m 的沟槽,清理沟槽垃圾和杂物,运用分打法完成作业。施工中要先确定振打位置,将第一根桩吊运至相应区域,在施工负责人确定位置契合设计要求后,采取振打作业。随后依次按照以上吊运、振打操作方式,将所有钢板桩置于设计位置,完成整体钢板桩打设任务。

2.3.2 支护结构设置

在距钢板桩墙顶500mm 处设置围檩,围檩采用22号槽钢背靠背双拼组成,置于钢支架上,用25mm 钢筋固定在后侧锚桩上。固定方式为螺纹连接。锚桩号是20 号工字钢。将钢结构H400×400×13×21 放置在框架柱之间垂直于地面的位置,用25mm钢筋拉杆固定在钢结构上。为安全起见,钢板桩四角檩条采用H4004001321,角撑采用42mm×610mm钢管。

2.3.3 钢板桩拔除

钢板桩应在土建工程完成后拔除,先拆檩条、角撑、拉杆,再拆钢板桩、锚杆。利用振动锤产生的强迫振动扰动土体,破坏钢板桩周围土体的粘聚力以克服拔桩阻力,拔出桩体。

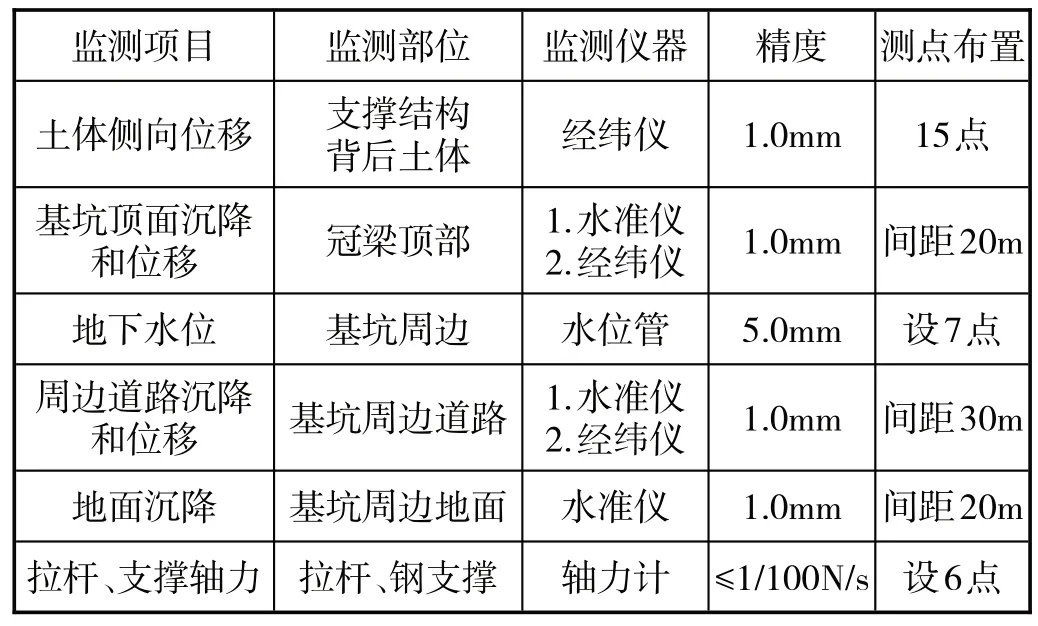

2.4 工程位移监测

利用现场监测结果进行信息反馈,进一步优化设计,使设计达到优质、安全、经济、合理、快速施工的目的。具体监测内容如表2所示。

表2 监测内容

3 钢板桩支护施工过程管理优化

信息化施工管理技术可以进一步强化基坑钢板桩支护技术的应用效果并确保施工安全。目前常用的信息化施工管理技术有以下三种:BIM 技术数字化模拟与三维建模,智能监测系统,移动应用与云端协作。

该项目中采用智能监测系统,借助物联网技术,现场的各种传感器可以实时监测基坑的土压、地下水位、振动等关键指标数据,这些数据不仅可以远程实时传输到施工管理系统,让施工管理人员随时获取工程建设中的各种数据,还可以设置阈值进行预警,帮助施工人员做出正确判断,及时调整施工策略,避免潜在的风险。同时,智能监测系统能够给出支护结构实时受力数据,可根据数据信息衡量是否存在结构相互影响的问题,据此对方案进行优化,协助现场人员完成基坑施工作业。

4 位移监测结果分析

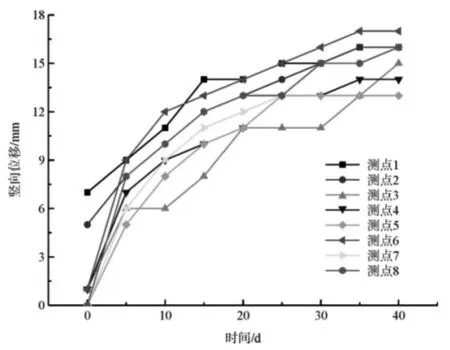

该项目共计布设8 个位移监测点,基坑位移监测结果如图1所示。

图1 监测点1~8的基坑位移监测折线图

根据图1可以得知,随着开挖过程的不断推进,各监测点的垂直位移也逐渐增大,但测点1~8 的最大垂直位移分别为16..3mm、16.2mm、14.7mm、13.5mm、13.2mm、17.4mm、16.2mm、16.3mm,均低于该工程的报警限度值(20mm),符合基坑工程规范规定的35mm 的临界值要求。因此,此种支护形式能够满足相关规范要求,支护方案可行性较强。

另外基坑开挖引起的竖向位移主要发生在前5d。监测点1 和2 开挖开始时发生了7mm 和5mm 的垂直位移;监测点3、4 和6 发生了1mm 的沉降;但监测点5、7和8 处未发现明显的地表沉降现象。受到附近大型施工项目的影响,在监测点1、2位置也出现沉降较大的情况。因此,在遭遇相邻基坑施工工况时,应充分考虑相邻基坑之间的相互作用力,尽可能避开地下大型作业项目,避免出现异常沉降,影响施工质量。

5 结束语

本文根据青岛市黄岛区某沿海市政路桥工程实例,对基坑钢板桩支护施工技术展开分析,通过对基坑钢板桩支护施工技术位移监测结果分析表明,8个监测点中测点1~8 的最大垂直位移分别为16.3mm、16.2mm、14.7mm、13.5mm、13.2mm、17.4mm、16.2mm、16.3mm,低于该工程的报警限度值(20mm),符合基坑工程规范规定的35mm的临界值要求,说明该项目的施工方法能够满足相关规范要求,具有较高的可行性。但在施工过程中应考量相邻基坑开挖工程的沉降相互作用力,避免出现施工事故。