碾压混凝土路面施工技术探讨

代瑞娟

(山西工程技术学院,山西 阳泉 045000)

0 引言

碾压混凝土是一种干硬性贫水泥的混凝土,使用硅酸盐水泥、火山灰质掺和料、水、外加剂、砂和分级控制的粗骨料拌制成无坍落度的干硬性混凝土[1]。碾压混凝土路面是指采用沥青摊铺机或平地机摊铺,振动压路机和轮胎压路机碾压成型的路面。它的平整度稍差,多用于复合式路面结构的下层,上层为普通或钢纤维混凝土,或在碾压混凝土路面上加铺沥青耐磨层。碾压混凝土在公路工程路面施工中应用能够显著增强路面的抗压性,同时具备体积小、耐久性好、施工效率高等优势。但在碾压混凝土实际配置环节必须要根据施工规范严格调整水灰比,使其强度达到最佳。此外,碾压混凝土路面施工的技术难度较大,本文就此进行探讨,以供参考。

1 碾压混凝土路面的应用优势

碾压混凝土路面施工用到的水泥和水量相对更少,一般是借助振动碾压手段进行作业。混凝土通过振动碾压之后能够有效提升自身的强度与密度,可以减少施工材料的使用,降低作业所需时间,促进施工效率提升,确保施工质量。碾压混凝土施工技术在实际应用过程中对碎石粒径具有很高的要求,需要确保碎石粒径处于2cm 左右,从而有效保证公路路面的整体平整度,另外碾压混凝土施工技术的应用可以有效促进整个工程施工效率的提升,降低原材料使用量,有效减少路面出现的接缝问题,真正达到降本增效的目标[2]。

也就是说,碾压混凝土路面有着极高的经济效益,该技术的应用可以显著提升公路工程路面施工作业效率,有效加快施工进度,让铺筑环节作业高效完成。同时在施工过程中水泥与水的用量相对于传统施工技术方法来说更低,可以降低材料使用量,公路表面接缝更少。

2 碾压混凝土路面施工技术分析

2.1 原材料选取

原材料的选择是碾压混凝土路面施工中的重要环节,材料的好坏直接决定了施工的质量。碾压混凝土施工中使用到的水泥通常选择硅酸盐水泥,此类水泥制成的混凝土和普通混凝土比起来表现出更强的抗折性,同时初凝时间也相对长。由于对碾压混凝土有更高的耐磨要求,必须要确保原材料自身的质量。水泥确定后应当开展抽样测试工作,当相关参数满足规范要求后再予以使用;细集料一般选择质地硬、耐磨性好的砂料;粗集料则优选质地硬且干净的卵石。在使用粗细集料前,一定要进行相关测试,根据标准开展混凝土施工作业,保证水质清洁,避免在作业时出现杂质或者是污染物。

2.2 混凝土搅拌

施工材料确定后,作业人员开始进行混凝土搅拌。为了确保搅拌充分,施工单位往往会利用搅拌机实施搅拌工作。目前普遍采用的搅拌机有连续式、间接式等多种类型,应当结合施工实际需求予以合理选择[3]。应当注意的是,投料具体数量和顺序如果出现错误,会对最终搅拌效果产生非常大的影响,因此在搅拌之前应当把相关材料实施分区合理放置,避免存在混淆使用的问题。与此同时,作业人员应当合理控制具体搅拌时间,防止存在过度搅拌以及搅拌不充分的现象,尽可能提升搅拌均匀度。对于施工原料和其他集料没有使用完的需要进行分类存储,在存储器上予以明确标注,包括名称、类型等,施工作业环节消耗的各种集料也应当实施单独计量。

2.3 混凝土摊铺

摊铺施工作业属于碾压混凝土搅拌结束后的第一道工序。进行摊铺施工前,作业人员应当对路面基准线进行准确测量,对摊铺机械实施检测确保其处于正常状态后方可开工。对于一些特殊工程项目来说,实施摊铺作业前还应当选择小范围路面开展测试工作。在摊铺过程中需要控制摊铺机和运料机之间的距离,防止出现设备碰撞等事故。卸料环节也应当确保匀速进行,如此可以确保摊铺机作业过程中持续稳定的材料供应。

摊铺施工作业过程中,摊铺机自身前进速度和摊铺力度需要保持均匀,这样才能够确保公路路面的摊铺质量。作业人员应当尽可能不出现中途停机的现象,让摊铺机持续稳定作业,施工现场图如图1 所示。施工中,运料车通过慢慢倒车的形式逐渐接近摊铺机,缓慢匀速卸料,确保和摊铺机前进速度一致。设置好摊铺速度和力度之后,根据原定计划开始摊铺作业,确保相关机械设备的持续稳定运行,另外还应实时地安排机械设备和人工作业同时开展的方式实施摊铺,从而保证摊铺质量,避免出现壅包。

图1 混凝土摊铺施工现场图

2.4 混凝土的碾压

2.4.1 碾压机械应用要点

要确保压实度符合设计标准,应当对碾压机械设备予以正确选型。此外,施工人员也要进一步明确机械设备的使用方法,现阶段国内公路工程施工中较为普遍选择的压路机为19t以上的双钢轮振动碾压机,结合小型机械进行振动碾压。大型振动碾压机通常的任务是对主要路面实施碾压,而小型碾压机一般是针对模板边角区域的路面实施碾压。在碾压作业过程中必须重视,碾压时要尽可能使用条带搭接式,搭接宽度要保持在19~22cm 之间,端头位置的搭接宽度能够合理延长到20cm 左右,如此可以进一步提升碾压路面的完整性。

2.4.2 碾压施工控制要点

碾压施工作业一般来说涉及到静压、复压以及终压三个部分,在组织开展碾压作业时必须要合理设置压路机前进速度。完成三次碾压后,需要进一步碾轧路段重叠一半的轮宽,保障路面混凝土厚度和实度,确保碾压作业符合前期设计标准,同时在混凝土初凝以前需要把路面碾压作业全部完成。碾压作业通常是在摊铺施工结束后第一时间进行,其最终目标是为了确保混凝土自身结构能够碾压密实,有效提升混凝土的结构强度。

在进行初压以及复压时,一定要最大限度保证压实效果,选择振动压路机,把其参数控制在10~12t 之间。在初压环节,一定要关闭压路机振动功能,调大滚轮宽度和直径,静线时压力保持20N/mm 以上,动线时压力保持60N/mm 以上。振动压路机需要拥有频率调节能力,施工过程中可调节区间保持在40~60Hz,振动物理量控制在0.3~0.8mm之间,同时结合实际作业需要予以调整。振动压路机自身振动需要选择双轴定向激振机构,其突出特征在于只会形成垂直向振动,可以在很大程度上避免侧面离心力作用而导致混合料飞散的问题,从而确保高能量对混合料做到更加密实的碾压,压实效率进一步提高。为确保碾压混凝土施工质量符合设计标准,同时提升路面平整度,选择钢轮裹橡胶套进行施工。

对于终压环节,一定要及时修整混凝土路面,采用轮胎式压路机,把参数控制在15~26t 之间。轮胎式压路机可以借助揉搓作用把路面中相对细小的裂缝予以填平,同时把复压环节留下的碾压痕迹完全去掉,从而有效保障路面压实度。与此同时,借助轮胎式压路机实施碾压作业,路表面的抗滑性能可以得到显著提升,对于确保行车安全具有重要意义[4]。

2.4.3 碾压技术要点

(1)操作人员需要把振动压路机的频率调整为30Hz,振幅保持在1mm之内,碾压速度控制在1.5km/h,标准压实应当从外缘到中心。

(2)碾压作业应当分段实施,各段具体长度保持在30~60m。在进行碾压时,压路机禁止在作业区域任意转向、调头,同时尽量降低停车、刹车以及起振次数。委派专门的人员对碾压密实度及时予以检测,保证符合设计标准后即可停止。如果路面密实度已经符合标准要求,但依旧持续实施振动碾压,很容易导致混凝土产生空隙,造成表面松动,路面质量以及平等度反而会有所降低。所以碾压环节应当在规定时间内进行,防止超时后混凝土路面强度减弱。

(3)施工过程中,按照具体设计要求,碾压混凝土施工结束后应当在表面及时铺设一层土工膜,同时在土工膜上再铺设一层塑料薄膜,从而有效维持混凝土湿度,防止出现早期开裂的问题。当混凝土吸收水分后其实际强度可能有所降低,为了防止该问题的出现,要避免选择直接洒水的方式对其实施养护。科学的方法是在碾压作业结束后5h,把土工膜铺设于混凝土表面,随后再盖上一层塑料薄膜,等待5h 左右进行洒水,养护时间不得低于14d。

(4)碾压混凝土路面已经满足设计强度要求后即可让车辆通行。碾压混凝土早期强度一般发展较快,通常来说当天结束施工的路面隔天即可让车辆通行,但必须要严格控制好车辆前进速度,避免过快而对路面造成损坏。

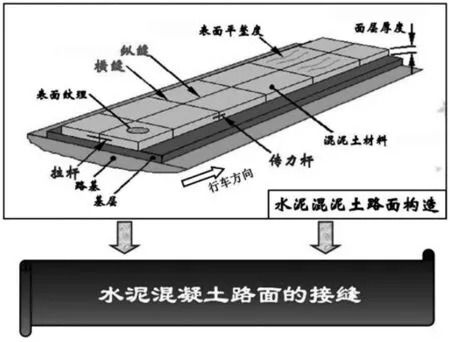

2.5 混凝土接缝

混凝土路面接缝处理必须要做好如下各项工作:首先,全厚式碾压混凝土路面收缩缝之间的距离需要控制在6~8m;其次,在保护摊铺结构的基础上,设置纵缝拉杆装置;最后,碾压混凝土路面的养护时间到达之后必须第一时间对缝隙实施灌注。

灌缝作业对专业要求较高,在施工过程中应当注意如下几点:

(1)借助切缝机把缝隙内可能残留的泥浆以及砂石进行清除,随后选择超过2.9MPa 的压力水或压缩空气把剩下的微小杂质去掉,对缝隙实施擦拭,确保不存在明显灰尘。

(2)接缝作业涉及到的各类材料一般来说可以选择常温硅树脂以及聚氨醋混合物,上述材料进行有效混合后能够直接浇筑于缝隙之内。

(3)对灌缝时的具体深度应当严格控制,同时开关系数维持在2左右,深度一般可以在20mm,确保灌缝厚度能够一致,灌缝完成后观察到均匀、饱满,对填缝料的养护时间予以科学设定,具体接缝注意事项见图2。

图2 混凝土接缝注意事项图

若外部环境温度相对较低,养护时间可以增加到24h,若外部环境气温相对较高,养护时间可以缩短到9h,若选择加热式填缝料,在温度较低的环境中仅仅养护2h 即可,而在高温环境下应当延长到6h,同时养护过程中必须要确保交通封闭。

2.6 混凝土养护

碾压混凝土公路路面施工结束之后,在混凝土尚未全部凝固和硬化之前,作业人员还应当通过科学有效的方法开展好养护工作。较为普遍的方法主要是对路面实施洒水保湿,从而让混凝土最终冷却凝固时具备良好的湿润度,防止由于混凝土产生水化热效应造成路面结构温差大而出现裂缝,避免对路面稳定性造成影响。若施工过程中外部环境温度存在较大变化,还应当开展好路面保温处理。在开展碾压混凝土路面养护的过程中,能够在碾压作业环节实施有针对性的防水措施以辅助养护,例如设置排水沟,防止路面结构内水分较多而对最终成型效果带来影响。最后在组织开展养护作业的过程中,路面结束基本施工环节后需要第一时间选择覆盖物进行遮盖,以有效维持混凝土路面湿度,养护时间一般控制在14d左右。

3 结束语

综上所述,碾压混凝土施工技术在公路工程路面施工中的推广应用能够有效缩短施工工期,确保施工进度满足要求,降低施工作业成本,显著提升了施工效率、确保了施工质量。在实际应用该技术的过程中必须要科学选择原材料,对原材料的质量予以严格管控,这样才能从根本上保证后续各个施工环节的质量;要对混凝土进行充分均匀的搅拌;确保路面整体的平整度,对路面摊铺作业进行有效的管控,避免出现较多壅包或者推挤问题;重视碾压环节的施工,保证混凝土的密实度,以提升公路路面的施工质量,延长道路使用寿命。