C70自密实混凝土性能实现技术途径分析

林昭辉

(厦门宏发先科新型建材有限公司,福建 厦门 361000)

0 引言

C70 自密实混凝土不仅要求混凝土具有较高的力学性能和长期(耐久)性能,还要求混凝土拌合物具有较高的工作性能,即要求其混凝土拌合物在拌和、运输、泵送浇筑等施工的各个环节都具有良好的流动性(填充性)、间隙通过性和抗离析性能,从而满足“自密实”施工要求[1-2]。要保证C70 自密实混凝土的这些性能,必须选择高品质的原材料,做好配合比的设计,并在试配中加以优化。海西第一高楼厦门国际中心工程项目使用不同强度等级的泵送混凝土共约10 万m3,其中用于核心筒的是C70 自密实泵送混凝土。本文结合该项目就C70 自密实混凝土性能实现的技术途径进行分析。

1 原材料选择

1.1 水泥

水泥是混凝土中最主要的胶凝材料。该项目选用安徽芜湖的海螺P·Ⅱ52.5硅酸盐水泥,其水泥中C3A含量不大于8%,3d和28d胶砂抗压强度分别为32.8MPa和55.1MPa,初凝时间为110min,终凝时间为190min,其3d和7d的水化热分别为280J/g和313J/g。试验证明,该水泥质量较稳定,配制出来的混凝土强度波动小。

1.2 集料

粗集料的岩石抗压强度及碎石的粒形和大小对混凝土的强度都有着直接的影响。我司选用的碎石粒径为5~10mm 和10~20mm 反击破辉绿岩具有硬度高、粒型好、针片状少等特点,其针片状颗粒含量<5.0%,含泥量<0.5%,泥块含量<0.2%,压碎指标<7.0%。

细集料河砂的粒形、颗粒级配、细度模数、含泥量等,对高强混凝土的影响较大,砂细会增大胶凝材料用量,增加成本的同时还影响混凝土流动性;砂粗容易造成混凝土泌水、保水性差等问题。我司用于高强混凝土的砂细度模数控制在2.7~3.0,含泥量<1.0%,泥块含量<0.5%。

1.3 矿物掺合料

C70 自密实混凝土具有水胶比低、胶凝材料用量多、工作性能要求高等特点,我司选用的粉煤灰等级为Ⅰ级,矿粉等级为S95级。

1.4 减水剂

减水剂的应用对混凝土抗压强度和工作性能有着至关重要的作用,是配制高强自密实混凝土必不可少的一种外加剂。我司选用的减水剂为国际名牌瑞士“西卡”聚羧酸缓凝高效减水剂。其含固量为22%,密度为1.05,掺量为1.00%时减水率为27%。

2 配合比设计

根据施工现场环境条件及交通运输的实际情况,配合比设计须重点考虑3 个问题:浇筑时倾落度大,对混凝土的抗离析要求高;从拌制到浇筑2h 内混凝土坍落度损失小于20mm;如何保证混凝土的高流动性、高密实度和体积稳定性。

2.1 设计思路

该工程C70 自密实混凝土,要求在保证其力学性能的同时,必须保证其混凝土的施工性能,故在选用P·Ⅱ52.5 硅酸盐水泥的同时,还掺加活性矿物掺合料,利用其自身具有的形态效应、填充效应及活性效应,不仅能提高混凝土流动性,有效降低孔隙率,提高密实度和混凝土的后期强度,还可以节约资源。我司引进的“西卡”牌缓凝高效减水剂,它具有掺量小、减水率高、保坍性好、收缩小、满足自流平要求。

2.2 配合比计算过程

该工程配合比设计采用“等浆体体积法”计算,即在配合比计算和试配调整过程中,只改变水胶比及掺和料和减水剂的掺量,拌合物中浆体体积始终保持不变,即浆骨比不变,以保证混凝土体积基本不变。

(1)该计算设定1m3混凝土拌合物总体积=浆体体积+骨料体积+0.01(空气体积)。

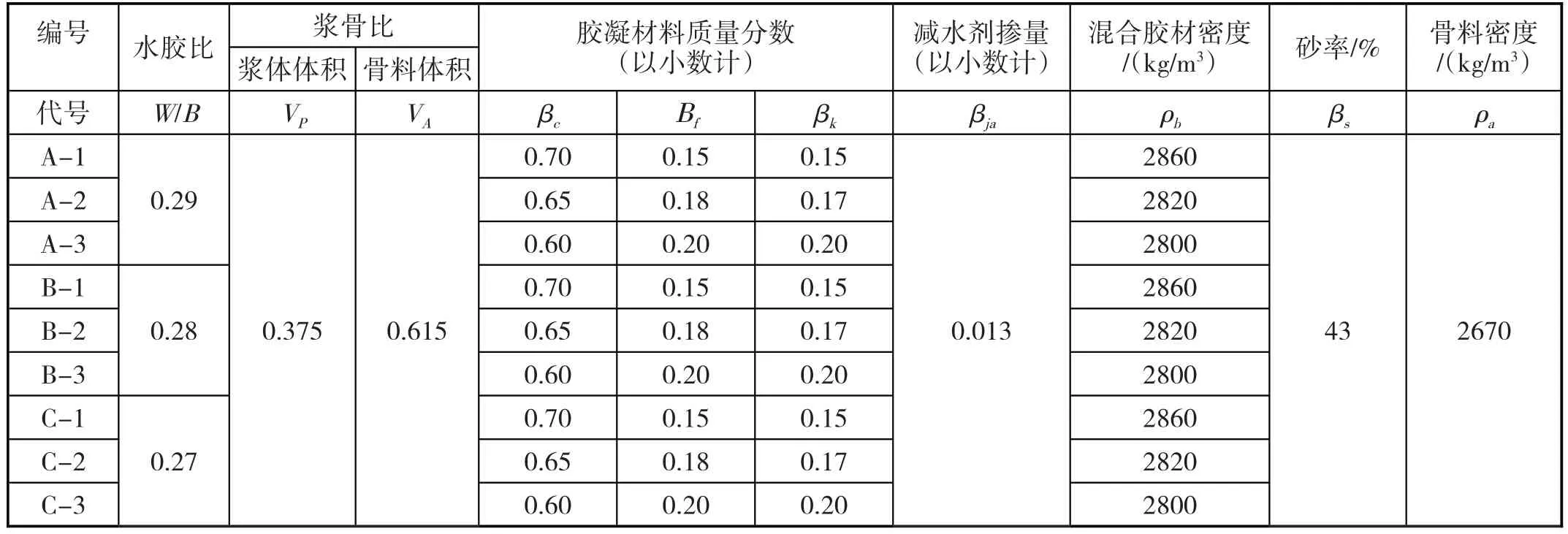

(2)根据该工程技术要求及企业实践经验,确定水胶比为0.28±0.01;浆骨比为0.375∶0.615;砂率为43%;水泥、粉煤灰、矿粉在胶凝材料总量中所占的质量分数(以小数记)比例分别为:A—0.70∶0.15∶0.15;B—0.65∶0.18∶0.17;C—0.60∶0.20∶0.20;减水剂掺量:1.30%。

(3)根据水泥、粉煤灰、矿粉的表观密度和它们在胶凝材料总量中所占的质量分数(以小数记)求出混合胶凝材料的表观密度,再以浆体体积、混合胶凝材料的表观密度和水胶比计算胶凝材料总质量和用水量,然后以胶凝材料总质量分别乘以水泥、粉煤灰、矿粉的质量分数(掺量)及减水剂掺量,求得每立方米混凝土中用水量及水泥、粉煤灰、矿粉和减水剂的质量。

(4)先以砂、石的表观密度和砂率求得混合后砂石骨料的表观密度,再乘以骨料体积求得砂、石骨料总质量,再以骨料总质量分别乘以砂率和(1-砂率)求得砂、石质量。

(5)配合比各要素及混合胶材、骨料密度计算值见表1 所示。原材料表观密度实测值(单位:kg/m3):水泥3050,粉煤灰2200,矿粉2850,砂2650,碎石2680。

表1 配合比各相关要素选择

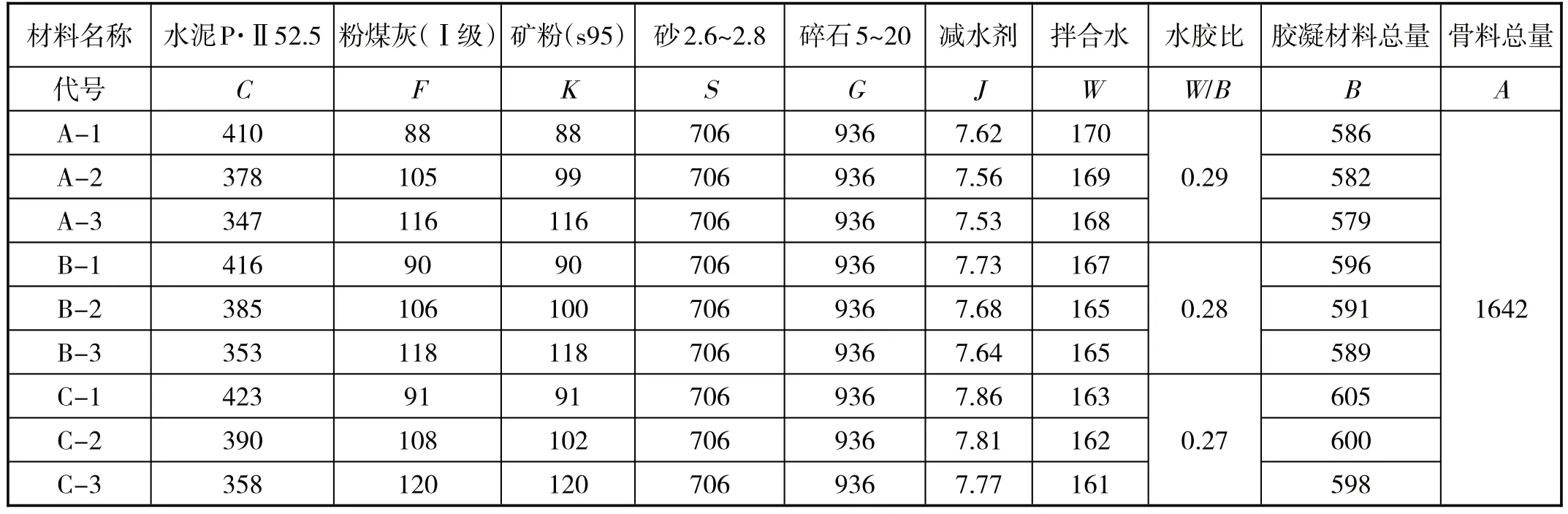

(6)根据以上“要素”配合比,用“等浆体体积法”计算单方混凝土材料用量,见表2 所示。配合比优化试验结果见表3所示。

表2 C70高强自密实混凝土配合比(3组9项)(除水胶比外,其余单位:kg)

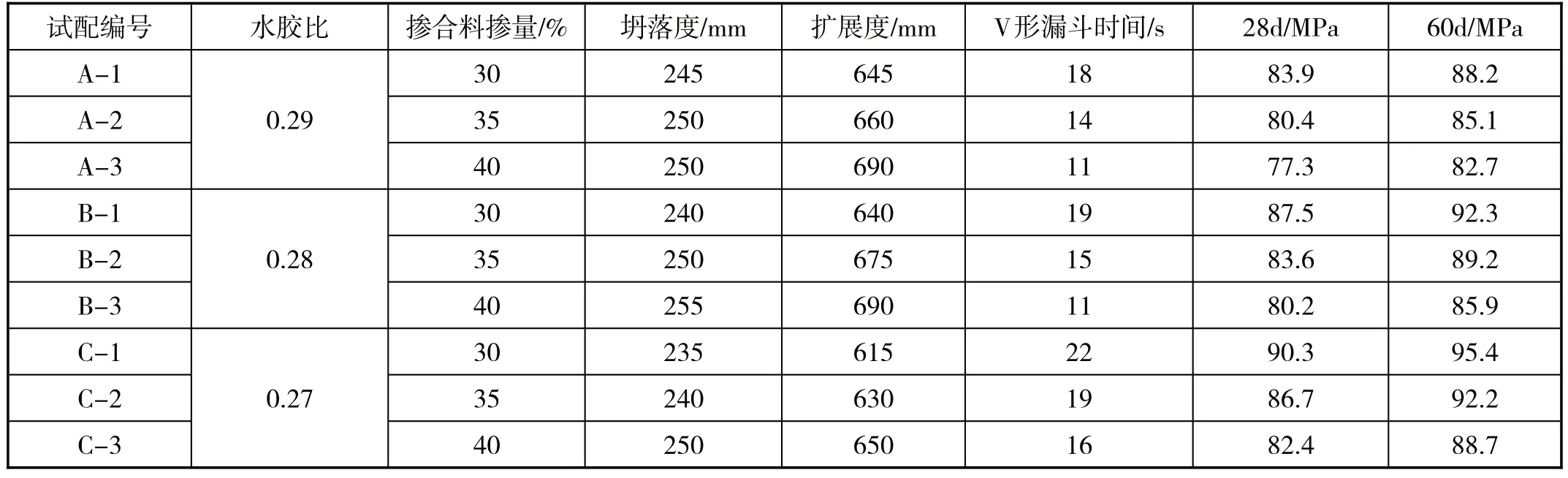

表3 C70高强自密实混凝土配合比优化试验结果

从表3 可以看出,当水胶比取0.28、掺合料掺量为35%时,28d强度和混凝土工作性能综合效果最佳。故水胶比确定为0.28,粉煤灰掺量18%,矿粉掺量17%,浆体体积0.375,粗骨料体积0.35,减水剂掺量以1.30%、1.35%、1.40%再次进行对比试验。其结果见表4所示。

表4 C70高强自密实混凝土性能试验结果

(7)对初选配合比施工性能进行试验(按表2 中B-2配合比为基准,以不同掺量减水剂试拌),试验结果见表4。由表4 试验结果可以看出,当减水剂掺量为1.35%时,拌合物工作性能最优且符合自密实性能要求。

(8)确定生产配合比,见表5所示。

(9)生产验证。对3个不同批次的水泥、粉煤灰及矿粉通过生产配合比进行验证,验证结果见表6。由表6可以看出,生产验证3 混凝土出机后先在厂内取样做拌合物性能试验,然后运输至工地,120min后现场浇筑试验,浇筑时坍落度损失了15mm,扩展度损失了25mm,V 形漏斗时间17s。初凝时间约450min;终凝时间约600min。经过3 次生产验证说明该配合比拌制的混凝土质量稳定,工作性能满足施工要求。

3 生产过程控制要点

C70 自密实混凝土在厦门国际中心共开盘了75次,每次开盘经现场取样试验,混凝土坍落度250mm左右,扩展度都达到650mm 以上,V 形漏斗流出时间14s左右,混凝土的流动性好,施工性能好,完全实现自流平,填充性好。厦门国际中心浇筑C70 自密实混凝土约9300m3,出厂取样28d试件共94组,按统计方法评定平均强度为78.8MPa,最小值70.6MPa,标准差为4.4MPa,评定合格。在此过程中总结了一些施工要点,需要特别注意。

3.1 砂、碎石的含水率控制

由于C70自密实混凝土水胶比低,且聚羧酸高效减水剂对水的敏感度高,因此生产过程中需严格控制砂石含水率。我司采用砂、碎石静置法,即生产前先把砂、碎石静置一两天,等其含水率稳定后再上料仓使用。

3.2 粉煤灰进厂控制

粉煤灰的品质直接影响混凝土的流动性,这对自密实混凝土是至关重要的。我司规定生产自密实混凝土的进厂粉煤灰需每车观察颜色,检测其细度、需水量,严控粉煤灰质量,确保混凝土稳定性。

3.3 生产及运输控制

生产前需将搅拌机清洗干净,确保内部无结块,专机生产避免受其他强度等级的混凝土影响。由于C70自密实混凝土胶凝材料用量大,水胶比小,拌合物黏度相对较普通混凝土大,因此其搅拌时间较长,经试验我司把搅拌时间设为240s,以保证拌合物均匀。生产时需根据搅拌机的工作性能调整单盘的搅拌方量,满负荷搅拌易造成主机电流偏高且搅拌不均匀,影响混凝土质量。搅拌车装料前需确保车内无剩料、无积水,要用专车运输。每次开盘前3 车出厂需取样检测混凝土的坍落度、扩展度、V 形漏斗时间是否与试配过程一致,若有变化则马上调整至接近试配状态,确保出厂混凝土状态在可控范围且无异常变化。待生产稳定后每车出厂前目测混凝土和易性是否与先前的一致。有条件的企业可安排有经验的试验员全程跟踪施工过程,根据现场的实际情况及时反馈厂内调整。

4 结束语

综上所述,生产C70 自密实混凝土,其性能的实现需结合自密实混凝土自身特点合理地选择原材料,并利用各原材料特性,科学合理地设计、优化配合比。对混凝土生产供应的全过程,从原材料进场检验、混凝土搅拌、运输、泵送浇筑、养护都必须全程监控,要充分考虑生产供应过程中可能发生的各方面影响,包括原材料供应、天气变化、道路交通等情况,要事先做好质量保障措施,以优质服务密切配合工地混凝土浇筑,确保工程质量。