地聚物固化软土的工程性能研究进展综述

徐丽娜 Tatenda Kelvin Gomba 张润泽 丁 旭 刘启龙

(吉林建筑大学 土木工程学院,吉林 长春 130118)

0 引言

据研究,生产1kg硅酸盐水泥就会产生0.66~0.82kg的碳排放[1],2020年我国水泥行业CO2排放量达13.75×108t,约占全国总排放量的13.5%[2]。同时由于水泥生产中的碳排放55%来自于原料的分解,32%来自于燃料的燃烧,13%来自于电能的消耗[3],一半以上的碳排放来自于原料的分解过程,这部分碳排放是难以通过改变燃料结构和电能效率提升来解决的。鉴于目前国家对于生态环保与节能减排的需求愈加迫切,寻找一种水泥替代材料是十分重要且必要的。

地聚物(geopolymer)是一种具有耗能低、碳排量低等特点的新型绿色胶凝材料[4],其中,1kg地聚物胶凝材料的制备过程中碳排放量为0.18kg,比传统硅酸盐水泥低0.48~0.64kg[5],如果提高地聚物的原材料的活性,其能耗或可降低为水泥生产能耗的10%[6]。地聚物是以含有活性硅、铝成分的废弃物或矿物为主要原料,在特殊环境下形成的具有非晶态至准晶态结构的新型无机胶凝材料[7-9]。由于地聚物的组成较为复杂,故其固化土的机理尚未形成统一的结论,普遍认为地聚物固化土的性能受到多种因素的影响[10-13],其中包括原材料的性质(土的类型、颗粒级配和液塑限等)、固化环境(养护温度、养护湿度、固结压力和固化时间)、土体水含量、前体化学成分(硅铝比和钠铝比)以及激发剂种类等,通过调整以上的参数,提高地聚物固化土的强度和抗侵蚀能力[14-17]。

依据地聚物原料中Ca含量的高低将其分为高钙(如碱激发矿渣)、低钙(如碱激发粉煤灰)、无钙(如碱激发偏高岭土)三种体系,其中,低钙体系和无钙体系中主要的产物是类沸石晶体,而高钙体系的产物主要为C-(A)-S-H凝胶[18-21]。本文对高钙、低钙、无钙三种地聚物固化软土工程性能研究的进展分别进行综述。

1 高钙体系地聚物加固软土研究及应用

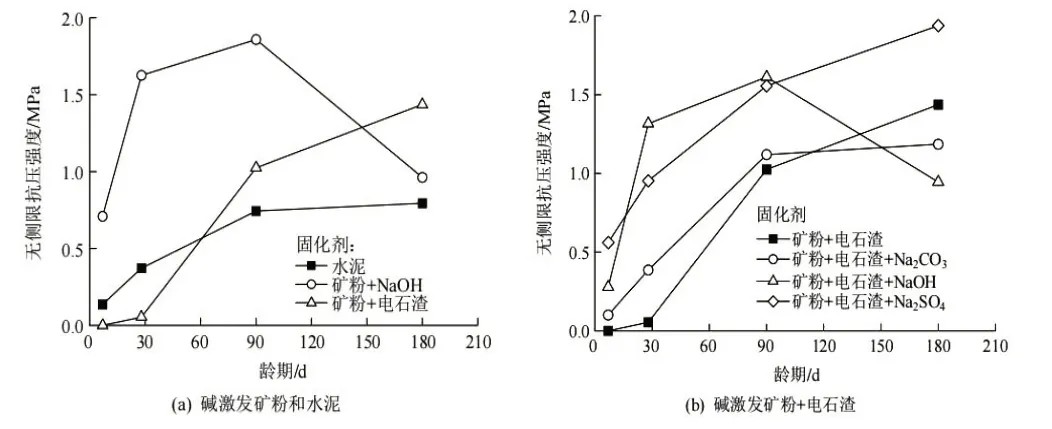

易耀林等[22-23]研究了碱激发矿渣和电石渣对连云港软土的固化效果,结果表明Na2CO3对单纯的碱激发矿渣基地聚物固化土的激发效果有限,NaOH的激发效果最好,但后期强度会出现衰减,电石激发的矿渣基固化土的早期强度低,但后期强度高。同时可以通过Na2CO3,NaOH和Na2SO4加速矿粉+电石渣基地聚物固化土的强度增长速率,综合来看Na2SO4激发矿渣+电石渣固化土的效果最好,Na2CO3的激发效果最差。在使用Na2SO4激发矿渣+电石渣固化土的情况下,90d、180d强度达到了水泥固化土强度的两倍,以上所述的加固土强度发展曲线如图1所示[22]。

图1 固化土的无侧限强度曲线[22]

Yi 等[24]尝试使用生石灰和石灰作为激发剂来得到高炉矿渣基地聚物,并用来加固海相软黏土,试验结果表明两种激发剂激发的地聚物主要水化产物相同,分别为水化硅酸钙、铝酸钙、水化硅铝酸钙和硫铝酸钙,但强度发展有所差距,生石灰激发高炉矿渣的7d和28d养护强度比熟石灰激发高炉矿渣稍高,但90d强度稍低。同时,提出当石灰与高炉矿渣比例为0.1时,更适合使用于固化海相软黏土。

Chowdary 等[25]将高炉矿渣基地聚物用于固化深层的沉积黏土,研究了碱固比和土体含水率等因素对固化土力学特性和耐久性的影响,提出了相关参数的适宜区间,在地聚物的各方面因素适宜时,其强度和耐久性优于水泥土。通过研究发现土体的含水率也会对加固效果带来很大的影响,故在土体含水率较大时,应加大地聚物的掺量,保证加固效果。

易耀林等[22-24]通过研究发现,以矿渣为基础的高钙体系地聚物在使用NaOH、电石渣+Na2CO3作为激发剂时,后期力学性能表现均弱于水泥固化土,结合其使用方法等问题导致了其难以在实际工程中得到运用。这可能由于在NaOH 造成的高碱性环境下水化速度过快,导致颗粒面与面之间生成的胶体包裹了未反应的物质,使得其强度无法充分发挥[26],而后期强度的减弱或不增长可能是由于在该龄期内生成的地聚物数量突然增大,地聚物引起了部分土体体积的变化,造成总体土体体积变化不均匀而产生了裂缝,在加固土内部产生了微裂缺陷[27]。

以上的研究表明,高钙系地聚物的强度增长能力优秀,在加固土方面具有取代水泥的可能性,但早期强度增长较快、在使用部分种类的激发剂时后期强度不理想等问题的存在对于其在实际工程中的使用造成了阻碍,前者可以通过控制激发剂种类、浓度与激固比来寻求解决方法,而对于造成后者的体积变化问题,可能需要通过加入其他外加剂或者增强材料等方法解决。

2 低钙体系地聚物加固软土研究及应用

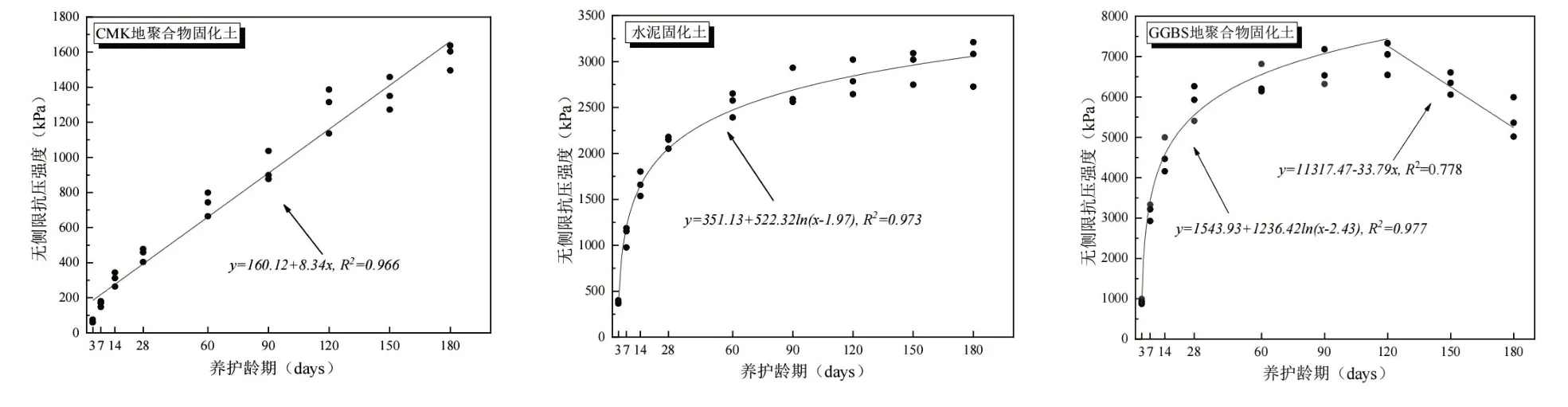

周恒宇[28-30]等研究了煤系偏高岭土基、高炉矿渣基地聚合物对长江三角洲地区的淤泥质软土的固化效果,总结出了激固比、Na2SiO3:NaOH 和NaOH 浓度与不同钙系地聚物加固土的强度之间的关系,得到了不同钙系地聚物掺量对土体强度增长的活性区间与强度随着龄期变化的增长曲线,发现低钙体系地聚物加固土的强度呈线性,在观测龄期内未发生衰减,具体强度增长规律如图2 所示[28],其中,CMK 为煤系偏高岭土基地聚物加固土,GGBS为高炉矿渣基地聚物加固土。试验同时探索了不同固化土抗干湿循环特性,其抗干湿循环能力顺序为高钙地聚合物固化土>水泥固化土>低钙地聚物固化土,这可能是由于在干湿循环时土体产生了成分迁移,反应物中的部分物质被浸出而产生反应原理流失。在硫酸盐抗侵蚀方面,两种钙系的地聚物固化土均优于水泥固化土,这可能是由于两种钙系的地聚物水化产物主要为C-(A)-S-H 凝胶和N-A-S-H凝胶,水泥固化土中除了生成了C-S-H 凝胶之外还有钙矾石和Ca(OH)2等新的矿物生成,这些产物会与硫酸盐反应,导致固化土强度的损失。

图2 不同地聚物加固土与水泥加固土的强度增长规律[28]

Cristelo 等[31-35]研究了粉煤灰基地聚物加固软土的效果,试验结果表明粉煤灰基地聚物可以有效地加固土体,但在一定龄期内强度均弱于水泥固化土,作者从碱激发剂/FA(激固比)、NaOH浓度(激发剂模数)、硅铝比和钠铝比(地聚物本身性质)这几个变量来研究固化土强度。同时发现低钙粉煤灰地聚合物加固土的强度随着养护龄期的增加持续稳定增长,在很长的龄期内强度的增长一直持续,这说明低钙系地聚物的水化反应可能并不是一种缓慢的高钙系地聚物水化反应,这导致了两者的后期强度变化规律截然不同。

从以上的研究结果来看,低钙体系的地聚物加固土后期强度较水泥加固土来说较低,但强度增长趋势与抗侵蚀能力均表现优秀。其现在面对的问题为综合强度性能无法与水泥加固土比较[28],抗侵蚀能力虽然优于高钙系地聚物与水泥,但与无钙系地聚物相比差距明显[35],加固土体的抗干湿循环能力较差[28],解决这些问题可能需要通过与其他加固物质联用、加入纤维等外掺剂来解决[36-37]。

3 无钙体系地聚物加固软土研究及应用

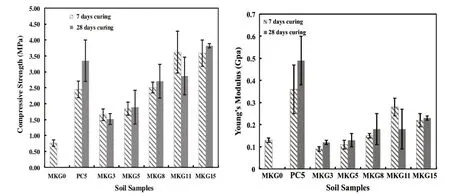

Zhang[38]等研究了偏高岭土基地聚物加固土体的可行性,试验结果证明偏高岭土基地聚物可以有效地加固土体,当地聚物掺量大于11%时,其无侧限抗压强度(UCS)高于5%掺量的水泥固化土,同时地聚物的加固也使得土壤的杨氏模量得到有效的提高。同时7d龄期的固化土抗压强度与28d 龄期的固化土相比差距不明显,这可能是因为偏高岭土基地聚物的水化反应较快。总体来看,偏高岭土基地聚物在加固单纯的软土时效果没有明显优于普通水泥,其强度对比如图3所示[33],在同等掺量(MKG5 与PC5)的情况下,偏高岭土基地聚物加固土的力学性能均劣于水泥土。

图3 偏高岭土基地聚物加固土与水泥土力学性能对比[33]

Guo[39-40]等对偏高岭土掺和碱性水泥固化黏土进行了研究,总结了固化土的强度特性和微观机理,对单纯的偏高岭土基地聚物固化土和偏高岭土掺和水泥固化土进行了对比,综合来看,偏高岭土掺和水泥固化土的固化效果最好,其中使用30%偏高岭土替代水泥时,7d、28d的抗压强度均要优于其他比例。这可能是水泥水化反应造成的碱性环境促进了偏高岭土基地聚物的水化反应,这也说明与不同体系的地聚物或其他加固材料混合使用更适合低钙体系地聚物。通过微观调查发现,添加偏高岭土可以使0.005~0.1μm的孔隙小幅度增加,但可以使得0.1~10μm 明显的减少,这说明了添加偏高岭土基地聚物对于土壤的孔隙率有明显的改善作用,这也是无钙系地聚物的优点之一。

综上所述,偏高岭土基地聚物在单独使用于加固土时,力学性能无法与水泥加固土比较,但偏高岭土基地聚物拥有着改善土体孔隙分布[39]、抗侵蚀能力优秀[35]、且性能稳定的优点,与其他加固物质联用或许是解决其强度问题的方法。

4 结束语

(1)高钙系地聚物在土壤强度加固方面表现优异,故其更适用于加固本身力学性能较差的土体。但其存在着加固土体后期强度不稳定、收缩大、凝结速度过快等问题,这会导致其在实际工程运用方面有所阻碍,后续需要在改良地聚物自身性质、激发剂的选择、外掺其他材料混合使用这3个方面进行深入探索。

(2)低钙系地聚物加固土具有良好的后期强度和平稳的强度增长曲线,虽然其短期强度弱于水泥土,但是后期强度高且强度增长稳定。由于不同的强度增长规律,低钙系地聚物更适合与其他钙系的地聚物联合使用,在只需要添加相同的激发剂的情况下也可以使得加固土的全周期强度均得到保证,从而在实际使用中得到更好的运用。

(3)无钙体系地聚物在加固土的强度方面相对高、低钙系地聚物而言没有优势,但其拥有早期强度提升快,抗侵蚀能力更强以及可以改善土体孔隙率等优点,在处理盐渍土与膨胀土方面有独到的优势,虽然其无法单独固封污染土壤中的有效物质,但在与其他固化剂联用时具有良好的效果,综合考虑,无钙体系地聚物更适用于处理特殊土壤。