预制小箱梁有效应力控制技术研究

李 涛

(中铁十六局集团第二工程有限公司,天津 300162)

0 引言

预应力混凝土预制小箱梁因其受力清晰、结构简单、施工机具配套完整,在公路桥梁工程建设中广泛应用,满足了桥梁相应跨度和应力的施工要求,对桥梁工程整体质量提供了有力的技术支撑。实践中,小箱梁预制过程的预应力张拉对梁体的质量有着至关重要的影响,必须引起重视。本文对预应力混凝土预制小箱梁张拉过程中有效应力的控制进行分析。

1 工程概述

银洲湖高速公路TJ03标位于广东省江门市新会区会城街道和双水镇境内,标段起讫里程K18+262.504~K24+840,总长6.577km,桥梁占比为100%。桥梁包括现浇连续梁和预制小箱梁两种结构形式,其中预制小箱梁以25m 和35m 梁为主,本项目共需架设预制梁2642片,占项目总投资额的28%。在项目实施过程中,遇到了同束不均匀度超标、有效锚下应力不足、内缩值、回缩量计算错误,缺少计算依据等问题,必须引起重视并采取措施。

2 预应力设计

该项目装配式混凝土预制小箱梁采用广东省标准化设计成果,结构设计采用了刚性横梁法、刚接板(梁)法和梁格法3种计算方法进行对比分析。

预制小箱梁设计为先简支后连续的结构形式,25m预制小箱梁预应力布置为4φs15.2及5φs15.2,35m预制小箱梁预应力布置为6φs15.2 及7φs15.2,采用夹片式锚具锚固体系。施加预应力采用后张法两端张拉的形式。预制梁内正弯矩钢束锚下张拉控制应力为1395MPa,预应力张拉时还需考虑钢束与锚圈口的摩擦损失,暂按3%考虑锚口摩阻损失,即钢束锚外张拉控制应力为1437MPa,根据试验情况确定锚口摩阻损失具体数值。

3 预应力计算

3.1 设计伸长量校核

3.1.1 张拉力计算

预应力钢绞线张拉力的公式:

以25m 预制小箱梁为例,通过计算得知:YM15-4锚具对应张拉力为781.2kN,YM15-5 锚具对应张拉力为976.5kN。

3.1.2 预应力筋工作长度计算

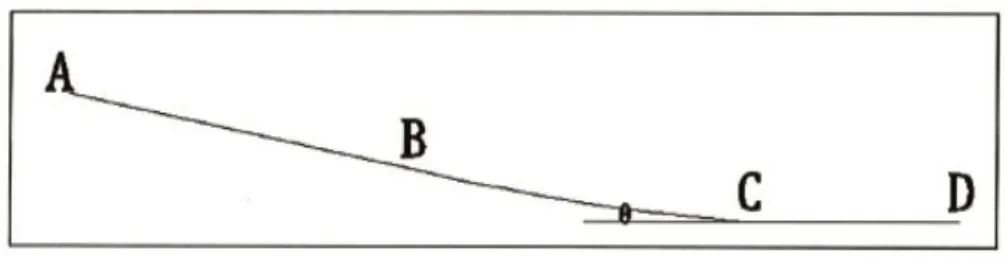

预应力钢绞线根据直线段和曲线段进行分段计算,钢绞线竖弯半径为30000mm,竖弯角度5°。预应力钢绞线纵断面如图1所示。

图1 预应力钢绞线纵断面示意图

圆弧段BC长度计算公式:

斜线段AB长度计算公式:

实测千斤顶长度370mm、过渡环长度250mm、限位板高度30mm(承压部分),合计千斤顶工作段(工作锚至工具锚之间)的长度为650mm。CD段为图纸设计长度,分别为:2642mm、4246mm、5847mm、7447mm、9915mm。

3.1.3 预应力筋理论伸长量计算

根据《公路桥涵施工技术规范》(JTG/3650-2020),预应力筋理论伸长量计算公式如下:

钢绞线、管道、锚具等原材料进场后均进行原材料送检,复核试验数据。由钢绞线测试报告结果取钢绞线弹模平均值EP=196000MPa,通过金属波纹管管路摩阻测试数据得出管路偏差系数K取0.00154,管路摩擦系数μ取0.236。

通过试验数据及伸长量计算值,与设计伸长值偏差最大值为1.2%,满足设计±6%允许偏差。

3.2 张拉控制力计算

3.2.1 计算施工时的平均张拉力P'

张拉施工控制应力须按设计考虑实际锚圈口损失,根据实验报告YM15-4、YM15-5 锚具锚口损失3.3%,根据地方质检部门要求锚口损失按照3%计算,张拉施工控制应力和施工张拉力计算结果如下:

3.2.2 计算千斤顶工作段的预应力伸长量LG

实测千斤顶长度370mm、过渡环长度250mm、限位板高度30mm(承压部分),合计千斤顶工作段(工作锚至工具锚之间)的长度为650mm;

计算施工控制应力时的千斤顶工作段长度的预应力筋的理论伸长量LG,按照直线段计算。

3.3 伸长量测量计算方式

3.3.1 内缩值量测

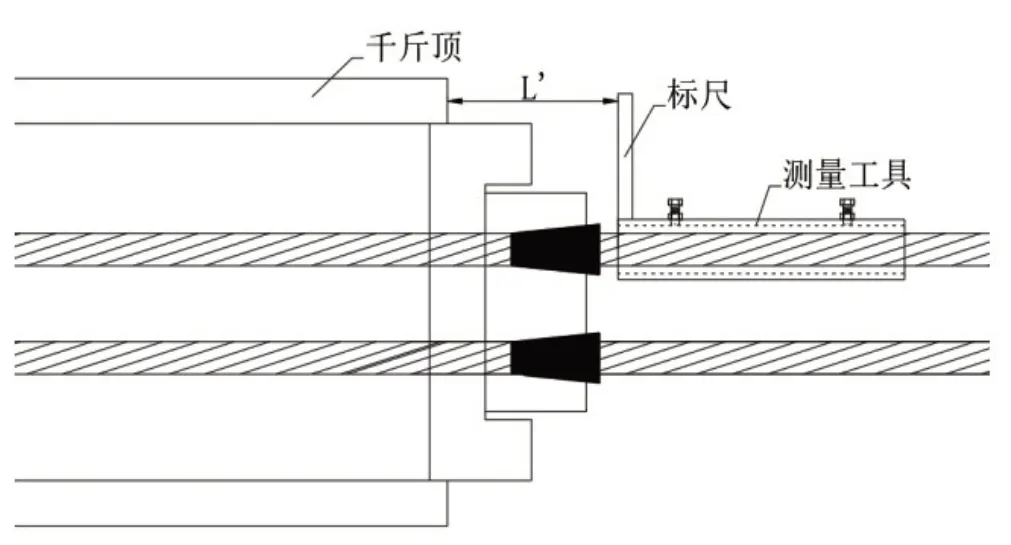

为满足内缩值的量测,项目部自制一种测量钢绞线内缩值的工具,选择便于安装测量的一根钢绞线,采用螺栓进行紧固安装,如图2所示。

图2 内缩值测量方式

张拉过程数据读取为:张拉至初应力σ0(15%σK'),持荷,系统自动测量并记录预应力筋伸长量L0=22.4mm,用钢板尺测量标尺距工具锚板端面的距离=26mm。千斤顶的测量位置用笔作记号,后续的内缩量测量均对应此点。继续张拉至相邻级应力σ1(30%σK'),持荷,系统自动测量并记录预应力筋伸长量L1=36.7mm,用钢板尺测量标尺距工具锚板端面的距离=24.5mm。继续张拉至施工控制应力(包含锚圈口3%应力损失),持荷5min 后,系统自动测量并记录预应力筋伸长量LK=104.7mm,用钢板尺测量标尺距工具锚垫板端面的距离=23mm。同时检查油表的读数,看清油表的读数和计算值是否相符。施工前设定了智能张拉设备的张拉程序,在回油至初应力时持荷,由系统自动测量锚固后的剩余伸长量LM=95.9mm。

3.3.2 预应力筋锚固回缩量计算SM

式中:(1-σ0/)×LG——σ0~行程的千斤顶工作段长度的钢绞线理论伸长量;

SM——预应力筋锚固回缩量,应不大于6mm,否则应暂停施工并查明原因。

3.3.3 张拉过程中钢绞线内缩值计算

从初应力σ0张拉至相邻级应力σ1时的钢绞线内缩值Ns1为:

从初应力σ0张拉至控制应力σK'时工具锚的钢绞线内缩值Ns2为:

张拉过程中的工具锚的钢绞线名义内缩值Ns为:

3.3.4 张拉伸长量计算

两端同时张拉预应力筋一端(A端)的张拉伸长量LA由σ0~行程的伸长量和0~σ0行程的伸长量(相邻级σ0~σ1推算)组成,并扣除钢绞线内缩值和千斤顶工作段长度的理论伸长量。

两端张拉实测总伸长量:LZ=LA+LB=87.3+90.2=177.5(mm)

3.3.5 伸长量偏差判定

4 钢绞线有效应力检测

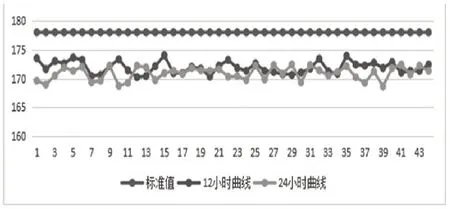

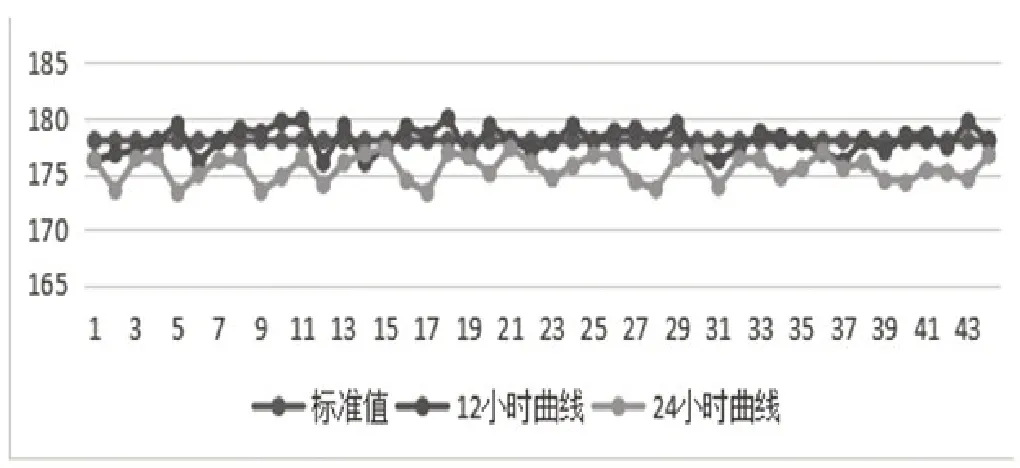

选取前两片预制梁钢绞线进行锚下应力检测,锚口损失按3%计算,张拉控制应力为1436.85MPa,分别对预制梁进行12h 应力检测及24h 应力检测,12h 锚下应力平均值171.9kN,24h 锚下应力平均值170.9kN,如图3所示,满足广东省交通质监站178kN 设计值允许偏差±6%的要求,但锚下有效应力普遍偏低。

图3 有效应力检测(3%锚口损失)

选取另外两片预制梁钢绞线进行锚下应力检测,锚口损失按3.3%计算,张拉控制应力为1441kN,同样对预制梁进行12h 及24h 的应力检测,12h 锚下应力平均值177.6kN,24h 锚下应力平均值176.5kN,如图4 所示,满足广东省交通质监站178kN 设计值允许偏差±6%的要求,且12h 时锚下应力非常接近设计要求的有效应力。

图4 有效应力检测(3.3%锚口损失)

根据张拉完成后不同时间段的预应力检测发现,预应力在张拉锚固后存在一定的预应力损失,且与时间存在正比关系。规范设计要求在48h 内完成管道压浆,但在施工过程中,为提高有效应力检测一次合格率以及预应力施工工程质量,项目部将管道压浆时间控制在12h进行,最长不得超过24h。

5 张拉控制措施

5.1 编束、穿束施工工艺

预应力钢绞线的同束不均匀度与编束、穿束的施工质量有很大关系。该项目采用整体穿束的施工方案,在梳编台进行钢绞线梳理,每间隔1~1.5m 进行交叉绑扎,将同束钢绞线的相对位置固定好,每根钢绞线的端部均有序号标识。整理完成的钢绞线进行整体穿束,工作锚安装时,须保持钢绞线位置准确,避免出现钢绞线扭曲缠绕,较之以前的单根穿束方式,能避免受力不均产生的断丝、滑丝、同束不均匀度超限等问题[1]。

5.2 过渡环、垫环设备

预制梁预应力设计为后张法施工,张拉端需设置张拉槽口,后期进行封锚施工[2]。由于千斤顶与张拉槽尺寸冲突,采用三个工作锚过渡方式进行过渡,张拉时构件同心同轴无法得到保证,锚具孔尺寸较小,极易与钢绞线产生摩擦阻力,同时弹性变形不可控。采用过渡环、垫环方式进行过渡,根据千斤顶、限位板及张拉槽口尺寸,委托专业厂家进行生产,同时进行硬度检测,保证硬度指标高于工作锚,减少预应力损失。

5.3 内缩值计算

采用位移传感器自动测量千斤顶活塞形成的方式测定预应力筋伸长量时,在张拉设备启动、钢绞线受力逐步增大后,工具夹片夹持钢绞线共同向内滑动,滑动的数值通称为钢绞线内缩值,计算预应力束张拉的总伸长量时应扣除该数值。此数值需进行前三片量的实测实量,取平均值作为后续计算依据,在钢绞线、锚具等原材料发生较大变化时,需重新进行内缩值计算。

5.4 张拉力控制

根据预应力检测数据总结,为保证工程质量,在预应力张拉完成12h后,进行锚下应力检测及管道压浆封锚,最长不得超过24h。同时需严格按照批次进行材料检测,保证预应力相关材料性能可靠稳定[3]。及时按照2%批次进行预制梁日常检测,做好数据统计分析。当有效应力出现允许范围内单向偏差时,根据检测数据及时进行张拉力调整,保证预应力100%合格率。

6 结束语

该项目中,通过编制预应力计算书、伸长量校核、内缩值测量工具使用、钢绞线整体编束穿束工艺、优化过渡环、垫环过渡方式、限位板选择等方式,预制梁已完成620片,锚下有效应力检测合格率100%,为保证后续施工质量、提高预应力施工水平提供了可靠、可行的技术支撑,其施工经验可供参考。