压浆料在不同成型养护方式及干湿状态下的强度特性研究

王志达

(健研检测集团有限公司,福建 厦门 361000)

0 引言

随着后张法预应力混凝土结构的广泛应用,预应力孔道压浆料使用越来越广。后张预应力孔道压浆的目的主要用于密实填充预应力筋,一方面可防止预应力筋与外界接触引起锈蚀降低结构承载力,保证预应力混凝土结构安全;另一方面使预应力筋与混凝土良好联结成一体共同承受荷载,确保预应力的有效传递,提高结构的可靠性和耐久性。压浆料主要是以水泥为基料,减水剂、膨胀剂、消泡剂、稳定剂和矿物掺合料等多种材料干拌而成的混合料,在施工现场按一定比例加水搅拌制备压浆浆液。为保证后张预应力孔道压浆的质量和耐久性,需具备主要性能包括:(1)良好的浆液流动性,不泌水不离析;(2)良好的体积稳定性,具备微膨胀补偿收缩性能;(3)适宜的凝结时间;(4)具备一定的强度要求。《公路桥涵施工技术规范》(JTG/T 3650-2020)规定压浆料在现场施工过程中应制作相应的试件,标准养护28d,进行抗压抗折强度试验[1]。通过试验室成型试件与工地现场成型送检试件进行强度试验对比发现,同一材料的压浆料抗压、抗折强度试验结果差异较大,且工地现场成型送检试件强度离散性大,试验室成型试件强度较为均匀稳定。为分析同一材料的压浆料强度差异,本文将通过不同成型养护方式及干湿状态进行压浆料强度试验研究。

1 试验概况

1.1 试验仪器

低速搅拌:水泥净浆搅拌机,型号NJ-160A,厂家为无锡建仪仪器机械有限公司。

高速搅拌:水泥压浆高速搅拌机,型号HSYJ-6,厂家为北京泰达。

1.2 原材料

压浆料:厂家分别为厦门兴纳科技有限公司、福州晋隆盛建材有限公司、福建科胜加固材料有限公司。

1.3 试验过程

1.3.1 搅拌方式

《公路工程水泥及水泥混凝土试验规程》JTG 3420-2020标准规定压浆料浆液搅拌分为低速和高速两种搅拌制式[2],根据不同水胶比采用低速搅拌或高速搅拌进行浆液制备。《铁路后张法预应力混凝土梁管道压浆技术条件》(TB/T 3192-2008)规定搅拌机的转速不低于1000r/min,浆液的最高线速度限制在15m/s 以内[3];《公路桥涵施工技术规范》(JTG 3650-2020)规定搅拌机的转速应不低于1000r/min,搅拌叶的形状应与转速相匹配,其叶片的线速度宜不小于10m/s,最高线速度宜限制在20m/s 以内;《公路工程预应力孔道压浆材料》(JT/T 946-2022)规定浆液制备宜采用预应力孔道压浆材料专用搅拌设备,线速度可调整范围为2.5~20.0m/s;低速搅拌时,搅拌叶片圆周线速度不应低于2.5m/s,高速搅拌时搅拌叶片圆周线速度不应低于10.0m/s[4]。

针对不同标准对制备压浆浆液搅拌方式及搅拌线速度规定不同,分别采用低速搅拌和高速搅拌两种搅拌制式进行试验对比。低速搅拌采用水泥净浆搅拌机,按照水泥净浆拌制程序进行搅拌,高速搅拌采用水泥压浆高速搅拌机,初始搅拌线速度均为3.1m/s,形成均匀的浆体后,再采用6.2m/s、12.4m/s、18.6m/s三种不同线速度,高速搅拌4min,分别制备晋隆盛、兴纳、科胜3 个厂家0.28水胶比压浆浆液,成型后试件标养至28d,进行抗压抗折强度试验。

1.3.2 静置沉淀

后张法预应力孔道压浆料水胶比一般选用0.26~0.28,水胶比太小,浆液中水分太少,水化反应受阻,粉体颗粒易搅拌不均匀,流动性差,强度离散性大;水胶比过大,浆液黏度较低,粉体颗粒受重力作用影响易下沉产生泌水离析现象[5],且过多的水分子在孔隙水压力下发生迁移,增加试件的孔隙率。压浆浆液停止搅拌后,随着静置时间延长,将产生不同程度分层沉淀。为分析浆液静置沉淀对强度的影响,采用初始搅拌线速度为3.1m/s,形成均匀的浆体后,再采用线速度为12.4m/s 的高速搅拌制式制备晋隆盛、兴纳、科胜3个厂家0.28水胶比压浆浆液。通过成型0min 静置、10min 静置上浆液、30min静置上浆液和30min静置下浆液4种不同静置试件进行28d抗压抗折强度试验分析。试验中上浆液试件为达到相应静置时间未重新搅拌取上部浆液直接成型,下浆液试件为达到相应静置时间取下部沉淀浆液重新搅拌后再成型。

1.3.3 养护方式

养护方式对压浆料强度性能影响尤为重要,压浆料在水化反应阶段需充足的水分,保证水化反应顺利进行。考虑到不同养护方式对压浆料强度将产生不同的影响,采用初始搅拌线速度为3.1m/s,形成均匀的浆体后,再采用线速度为12.4m/s 的高速搅拌制式制备晋隆盛、兴纳、科胜3个厂家0.28水胶比压浆料浆液,拆模后成型试件分别放置于标准养护、室温养护和室外养护3种不同养护环境,养护至28d进行抗压抗折强度对比试验。标准养护为按照标准要求在恒温水中养护,室温养护为放置于(20±1)℃、相对湿度60%RH~80%RH的空气中进行养护,室外养护为直接暴露在室外自然环境中养护。

1.3.4 干湿状态

干湿状态是指试件内部结构的不同含水量的状态,不同含水状态对材料强度特性有着显著影响。杨庆国等[6]通过试验表明水泥混凝土在干湿状态下抗压强度没有明显的差别,抗折强度在饱水状态下与干燥状态下相比,有显著提高。同理,为研究不同干湿状态对压浆料抗压、抗折强度影响,本文采用初始搅拌线速度为3.1m/s,形成均匀的浆体后,再采用线速度为12.4m/s的高速搅拌制式分别制备晋隆盛、兴纳、科胜3个厂家0.26、0.27、0.28三种不同水胶比压浆料试件,在5组不同干湿状态下进行压浆料抗压、抗折强度对比试验。其中1组室外养护为试件成型24h拆模后直接暴露在室外自然环境中养护至28d进行破型,其余4组在标准养护状态下养护至28d,将压浆料试件分别放置在(20±1)℃,相对湿度60%RH~80%RH室温环境中0h、2h、4h、8h后进行强度试验。

2 结果及分析

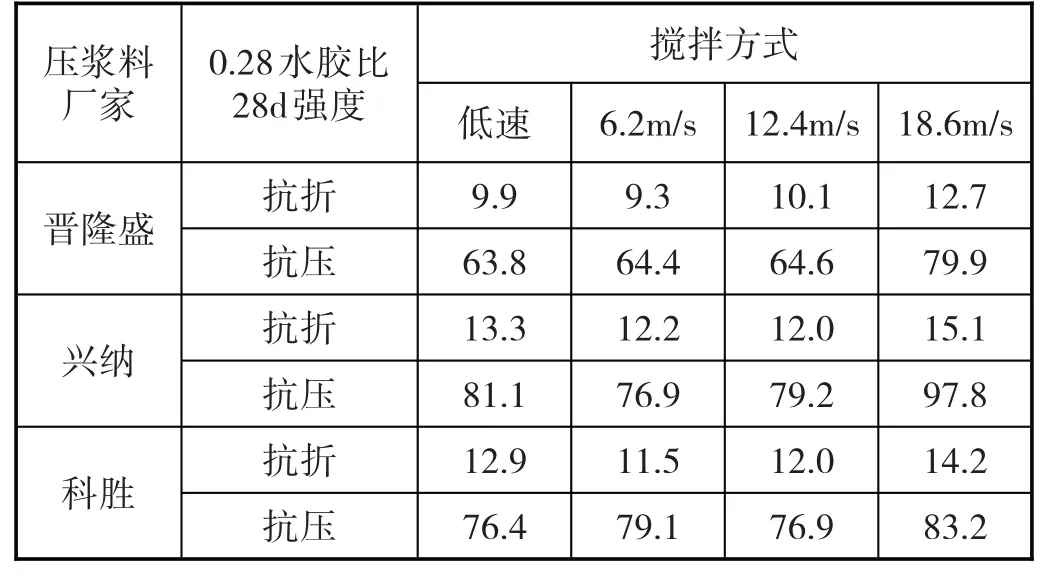

2.1 不同搅拌方式对压浆料试件强度的影响

如表1所示,由试验结果可看出,3个厂家压浆料试件在低速搅拌与线速度6.2m/s和12.4m/s高速搅拌作用下强度相差不大,随着线速度提高至18.6m/s,抗压抗折强度均呈较为明显的增长趋势。通过破型试件断面观察发现,在低速搅拌及高速搅拌较低线速度搅拌作用下,内部结构常存在小部分白色或灰色的粉状物质,这是因为部分粉体颗粒未能在搅拌剪切作用下充分搅散而形成小团聚,未能充分进行水化反应,且易出现搅拌不均匀,使得各组份粉体颗粒未能充分发挥作用,造成抗压、抗折强度低,数据离散性大;随着线速度提高,在较大机械剪切作用下,悬浮于浆液体系中的絮凝体粉体颗粒相互分离并充分分散[7],浆液搅拌较均匀,压浆料各组分充分进行水化反应从而促进强度提升。

表1 不同搅拌方式抗压、抗折强度(单位:MPa)

2.2 静置沉淀时间对压浆料试件强度的影响

对表2试验结果进行分析可知,3个厂家的10min和30min 静置的上浆液成型试件抗压、抗折强度均低于0min静置成型试件的抗压、抗折强度,且随着静置时间延长,30min静置上浆液成型试件抗压、抗折强度降低更为明显。10min静置上浆液抗压、抗折强度约为0min静置试件的90%~95%;30min 静置上浆液抗压、抗折强度约为0min静置试件的70%~85%。而30min静置下浆液的抗压、抗折强度高于0min静置试件,约为0min静置试件抗压、抗折强度的110%~120%。由此表明,压浆浆液随着静置时间延长,悬浮于浆液中的粉体颗粒受重力作用会出现不同程度分层沉淀现象,水化反应生成强度产物的有效成分下沉聚集在底部,从而提高其强度性能。而上浆液由于粉体颗粒下沉产生泌水离析,且水化反应生成强度产物的有效成分减少而表现出强度下降趋势。为防止分层沉淀造成抗压、抗折强度离散,压浆料组分中应掺入超细矿物掺合料,以提高粉体颗粒抗沉降的能力[8],并加入纤维素醚稳定剂使其具有保水、增稠、缓凝和引气等作用[9]。

表2 不同静置试件抗压、抗折强度(单位:MPa)

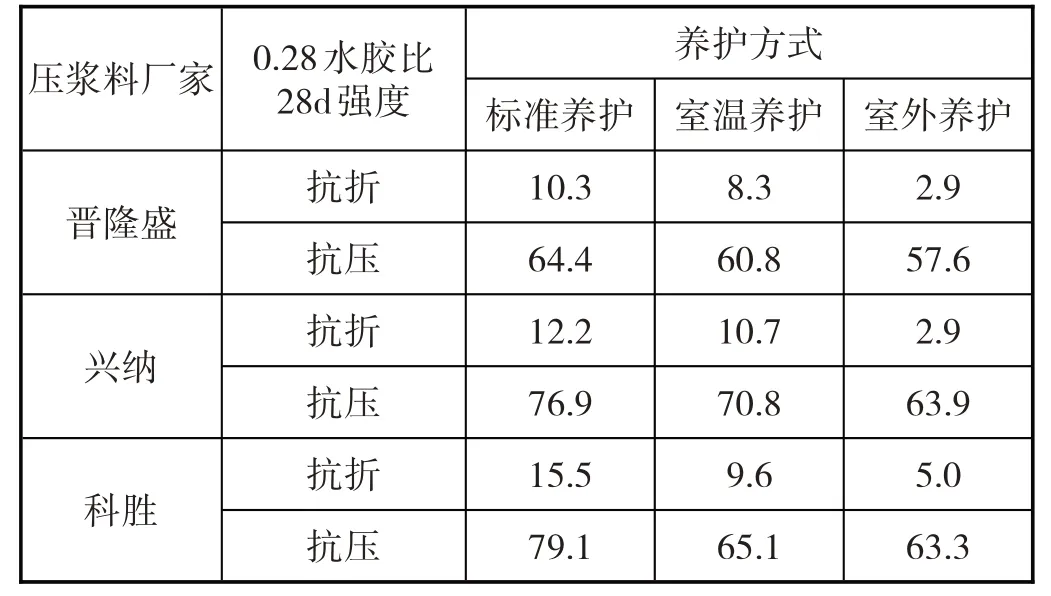

2.3 养护方式对压浆料试件强度的影响

如表3 所示,3 个厂家压浆料试件在不同养护方式下抗压、抗折强度均符合标准养护>室温养护>室外养护强度特性,室温养护与室外养护抗压强度约为标准养护强度的80%~90%;而抗折强度却有着明显的差异,室温养护抗折强度约为标准养护的60%~80%,室外养护抗折强度仅约为标准养护的20%~30%。通过观察不同养护方式试件外观发现,室温养护试件表面大部分出现微裂纹,而室外养护试件表面明显有肉眼可见的龟裂现象,甚至出现表面粉化砂化。这是因为室温养护试件散失水分相对缓慢,未在水化反应阶段过早散失水分,水化反应较为充分;室外养护环境条件较为恶劣,随着风吹日晒,加剧水分的蒸发散失,使试件内部过早散失水分产生裂纹,破坏内部结构,从而降低抗压、抗折强度。

表3 不同养护方式抗压、抗折强度(单位:MPa)

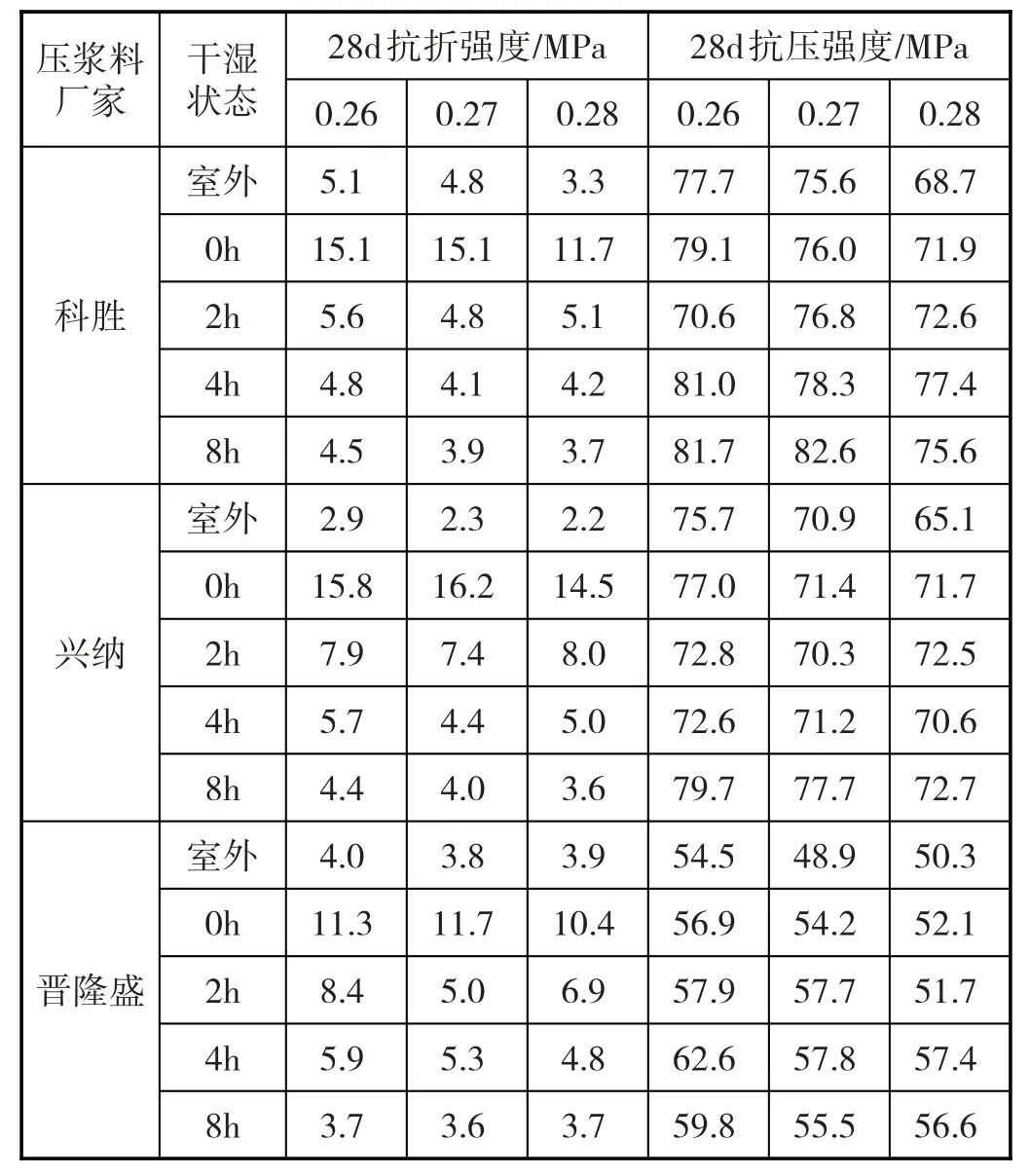

2.4 干湿状态对养护28d后的压浆料试件强度的影响

通过分析表4数据可知,3个厂家成型的0.26~0.28三种水胶比压浆料试件,在标准养护与不同干湿状态下,水胶比越小,其抗压、抗折强度总体越高。3个厂家不同水胶比压浆料试件,标准养护28d后,随着放置于室温环境时间推移,2h、4h、8h不同干湿状态抗折强度均逐渐降低,2h、4h、8h 抗折强度约为标准养护0h 的25%~50%,抗压强度无明显变化。室外养护抗压强度总体略低于标准养护0h,而抗折强度明显低于标准养护0h。

表4 不同干湿状态抗压、抗折强度

对比3 个厂家成型的0.26~0.28 水胶比压浆料试件养护28d后在不同干湿状态下的抗折强度,可看出试件抗折强度基本符合标准养护0h>2h>4h>8h>室外养护的强度特性,其原因可能是压浆料试件在抗折试验中受拉时,内部结构存在孔隙水压力作用。根据有效应力原理,孔隙水共同参与受荷,由于不同干湿状态试件所含含水量不同,从而对其抗折强度有着不同程度的影响;或因压浆料试件在饱和与非饱和状态内部结构和孔隙孔径发生明显变化[10],导致内部结构力学性能破坏方式发生改变,从而出现相同材料、相同成型工艺在干湿两种不同状态下强度性能相差甚大的特性。

3 结束语

(1)在低速搅拌与高速搅拌较低线速度作用下,两者抗压、抗折强度相差不大;随着高速搅拌线速度提高,抗压、抗折强度均有明显增长趋势。制备浆液时,为确保浆液搅拌均匀并获得较高强度性能且趋于稳定,高速搅拌线速度宜控制在15.0~20.0m/s。搅拌线速度太高,浆液易产生大量气泡,增加试件内部孔隙,反而降低强度。

(2)悬浮于浆液中的粉体颗粒受重力作用会出现不同程度分层沉淀现象,上浆液成型试件抗压、抗折强度随静置时间延长呈下降趋势,而下浆液成型试件抗压、抗折强度高于同水灰比浆液强度。

(3)在不同养护方式下,压浆料试件抗压、抗折强度符合标准养护>室温养护>室外养护的强度特性,成型试件在早期失水过程中,表面易出现微裂纹及粉化砂化现象,甚至破坏内部结构,降低抗压、抗折强度。

(4)养护28d后的压浆料试件在不同干湿状态下,抗压强度无明显变化,而抗折强度随着试件失水急剧降低,其抗折强度基本符合标准养护0h>2h>4h>8h>室外养护的强度特性。