机制砂石粉含量对不同强度等级混凝土性能的影响探究

陈志剑

(福建省宏实建设工程质量检测有限公司,福建 泉州 362122)

0 引言

随着我国工程建设规模的不断扩大,对商品混凝土的需求量也在不断增大,进而对砂的需求也越来越大。由于天然河砂资源不断减少,已远远满足不了工程建设的用砂要求。机制砂的生产与推广应运而生。经过十多年的高速发展,机制砂在商品混凝土中得到了广泛的应用。机制砂以岩石、卵石、矿山废石和尾矿等为原料,经除土处理,由机械破碎、整形、筛分、粉控等工艺制成的级配、粒形和石粉含量满足要求且粒径小于4.75mm 的颗粒[1]。机制砂一般就地取材,母岩经破碎后一部分制成碎石,一部分进一步加工成机制砂。

而石粉绝大部分是由母岩被破碎的小于75μm 以下的细粒,与天然砂的泥粉完全不同。众所周知,天然砂中的泥粉是有害物质,是因为泥粉具有很强的粘结性及吸附性,会吸附减水剂的分子,从而影响减水剂的减水效果,造成混凝土坍落度降低,坍落度经时损失变大,严重影响混凝土的和易性、力学性能及耐久性。相比于天然砂,机制砂本身具有表面棱角多,表面粗糙,拌制混凝土时需水量大的特点,容易造成混凝土的泌水离析情况的发生。石粉的存在将大大避免泥粉的危害及机制砂易泌水离析的不足,进而提高混凝土整体工作性能及强度。本文将针对机制砂石粉含量的不同对不同强度等级的混凝土产生的影响进行试验探究,以找到适宜混凝土拌制的最佳石粉含量。

1 混凝土原材料

(1)拌合物用水:拌合物用水采用在试验环境20℃下放置一昼夜的恒温水。

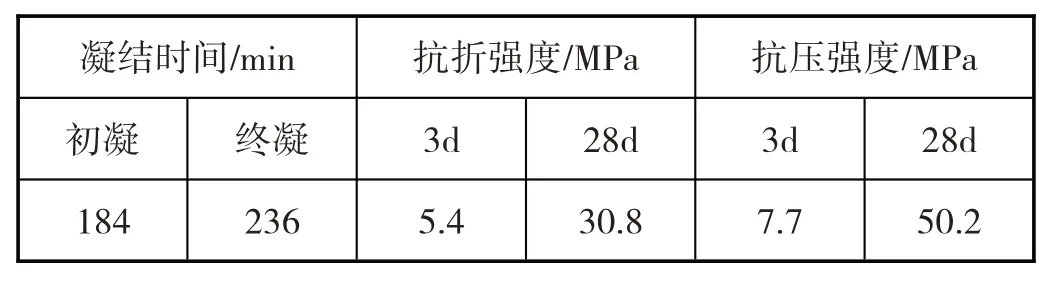

(2)水泥:采用福建安砂建福水泥有限公司生产的P·O42.5普通硅酸盐水泥。其物理力学性能见表1。

表1 水泥物理力学性能

(3)粉煤灰:采用福建新源粉煤灰开发有限公司生产的F 类Ⅱ级灰,细度为15.6%,吸水量比为99%,强度活性指数79%。

(4)碎石:碎石采用(5~31.5)mm 连续级配碎石,含泥量为0.2%,泥块含量为0%,含水率为0.3%,压碎值指标为5%。

(5)外加剂:外加剂使用科之杰新材料集团福建有限公司生产的Point-430HS(HWR-R)高效减水剂(缓凝型),减水率为22%,28d抗压强度比为122%。

(6)机制砂:机制砂选用具有良好级配的Ⅱ区砂,细度模数为3.1,压碎指标值为13%,石粉含量为0(经反复水洗)。将水洗出来的石粉烘干后按一定比例添入机制砂中,从而得到添加0、5%、10%、15%、20%的石粉的五级机制砂备用。

2 试验方案

利用上述原材料,设计C25、C35、C45、C55四个强度等级的混凝土。保持基准配合比不变,仅调整机制砂的石粉含量,观察及测试拌制后的混凝土工作性能,并根据《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)测试28d混凝土立方体抗压强度,从而探究机制砂石粉含量对不同强度等级混凝土性能的影响。

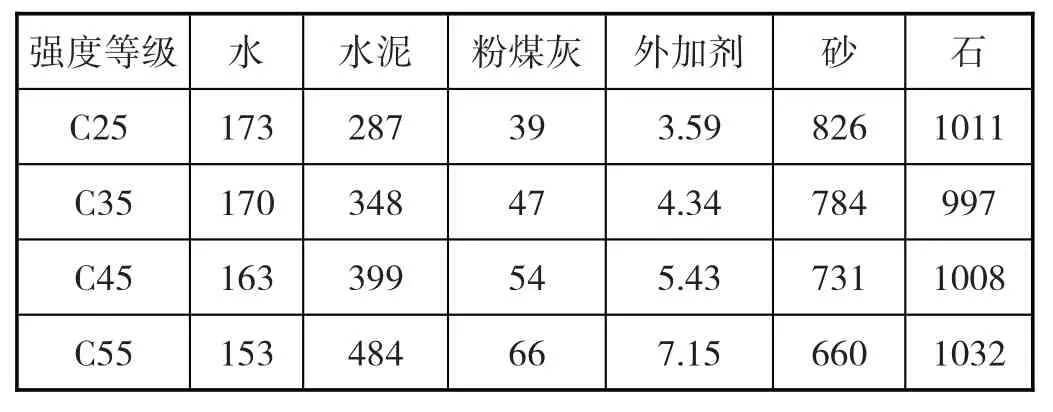

四组C25、C35、C45、C55 混凝土基准配合比如表2所示。

表2 各强度配合比原材用量(单位:kg/m3)

3 试验结果及分析

3.1 石粉含量对混凝土工作性能的影响

3.1.1 混凝土工作性能分析

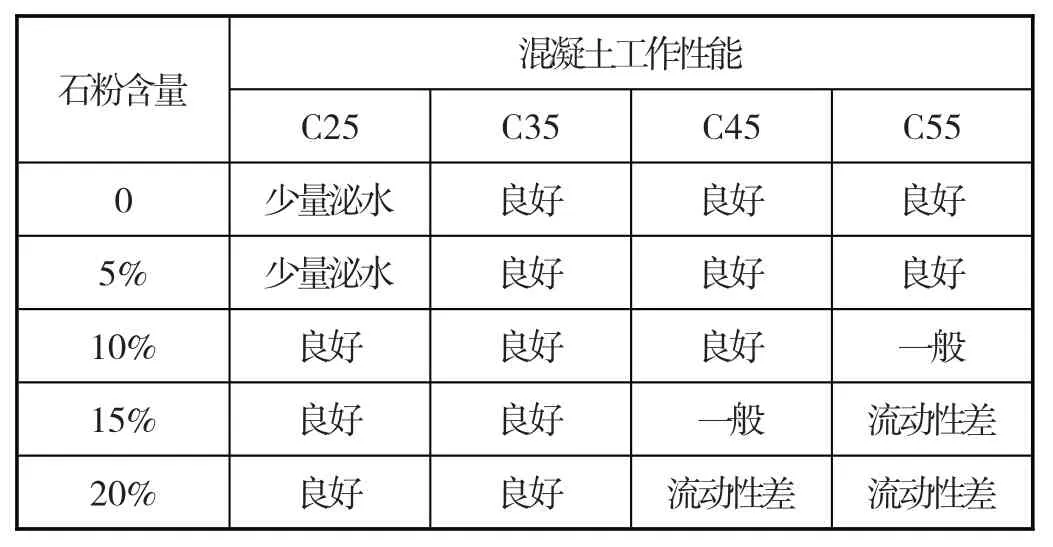

观察所拌制的混凝土性能如表3所示,石粉含量小于5%时的C25混凝土出现了轻微泌水的情况,其余4组C25的混凝土均表现出了较好的工作性能。5组C35混凝土均表现出良好的工作性能,拌合物的坍落度随着石粉含量的增大呈减小趋势。而C45 的混凝土组当石粉含量为15%时,混凝土拌合物流动性明显减弱,坍落度经时损失随着石粉含量的增大而增大。C55的混凝土组则是随着石粉含量的逐步加大,混凝土黏聚性增加,坍落度减小,流动性逐步变差。

表3 混凝土拌合物工作性能

3.1.2 试验结果分析

对于以上试验结果,是由于在混凝土拌合物中,砂率对混凝土的工作性能起到至关重要的作用。而机制砂制备过程中通常出现两头多,中间少,即粗颗粒(2.36mm 以上)和细颗粒(0.05mm 以下)较多,但中间颗粒(尤其是1.18~0.30mm之间)较少,拌制混凝土时容易出现泌水离析的情况[2]。而石粉作为机制砂很好的补充,在混凝土拌合物中既对粗骨料进行填充,又与水和水泥相互作用形成水泥砂浆,对粗骨料进行包裹,形成具有一定工作性能及强度的混凝土。但石粉又是在母岩破碎过程中产生的小于75μm细小颗粒,比表面积大,需水量高。在中低强度等级的混凝土中,混凝土水胶比相对较大,一定含量的石粉可以调整浆骨比,降低了泌水及离析情况的发生,从而对混凝土工作性能起到改善的作用。而在中高强度等级的混凝土,在外加剂作用下,其本身用水量较小,当石粉含量较大时,将影响混凝土原有的浆骨比,水量严重不足的情况下,出现了黏聚性大,流动性较差的情况。

3.2 石粉含量对混凝土强度的影响

3.2.1 混凝土抗压强度分析

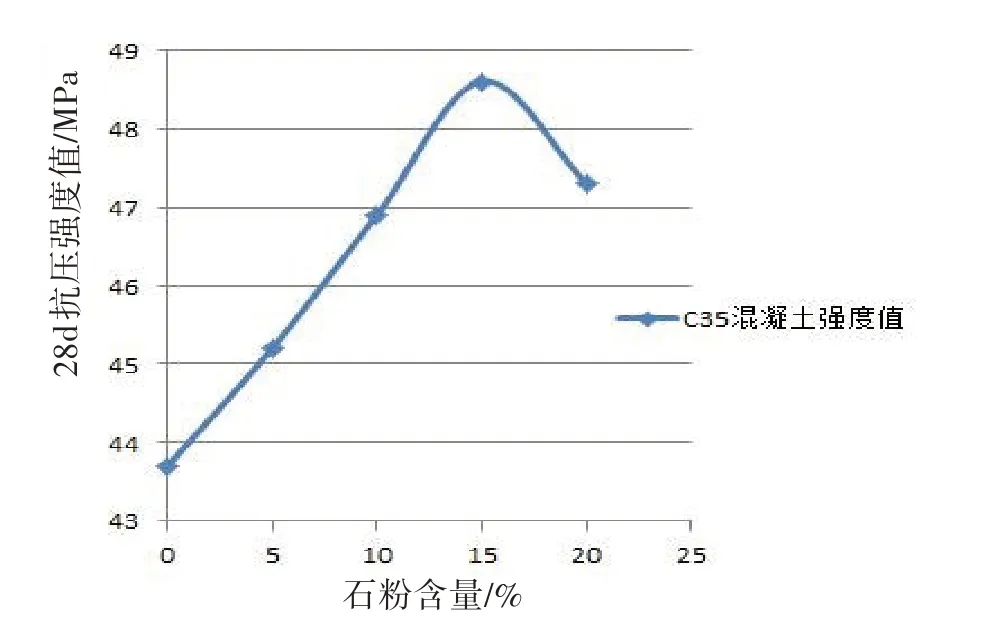

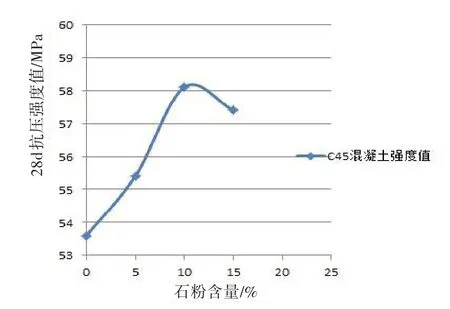

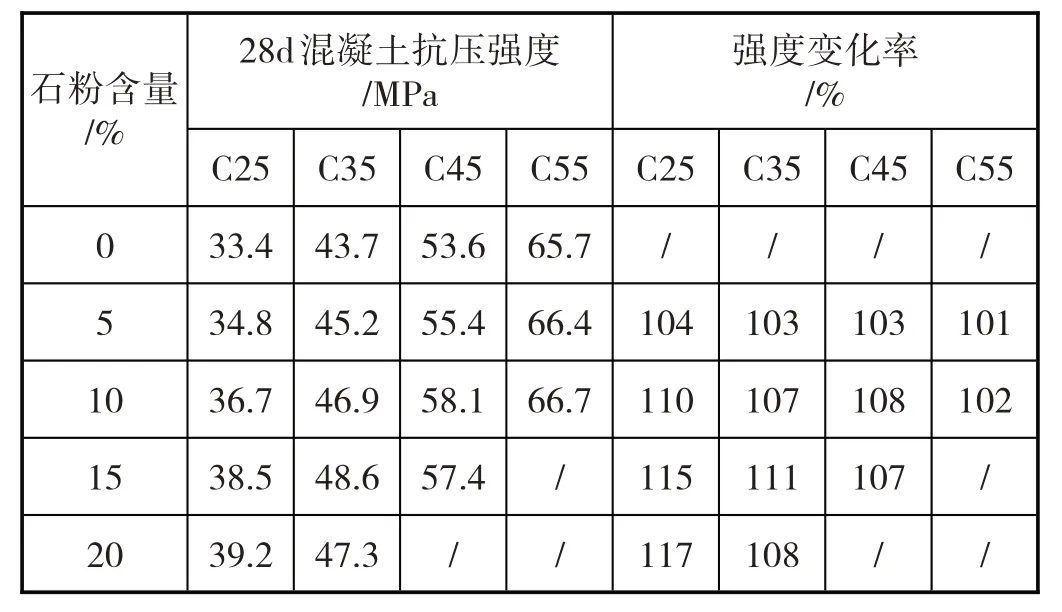

根据上述所拌制的混凝土性能,成型混凝土抗压强度试件,经过28d标准养护后,测试其28d混凝土抗压强度结果如表4、图1~图4所示。

图2 C35混凝土强度

图3 C45混凝土强度

表4 28d混凝土抗压强度及变化率

通过表4、图1~图4可知,强度等级为C25的混凝土组,其混凝土强度随着石粉含量的增大而增大,且石粉含量为20%的混凝土强度比石粉含量为0 的增长达117%;强度等级为C35的混凝土组,其混凝土强度随着石粉含量的增大表现出先增大后减小的情况,并在石粉含量为15%时,强度达到峰值,是石粉含量为0的111%;强度等级为C45的混凝土组,其混凝土强度也是随着石粉含量的增大表现出来的先增大后减小的情况,但峰值相对于C35的混凝土组来的更早一些,即当石粉含量为10%时,强度达到峰值,为初始值的108%;强度等级为C55的混凝土组,混凝土强度则是随着石粉含量的增大略有增长,但增长幅度不大。

3.2.2 试验结果分析

对于以上试验结果,是由于机制砂制备过程中虽然有经过整形,但相对于河砂而言,表面仍比较粗糙。而石粉含量的存在,刚好可以有效的填充机制砂与碎石之间的孔隙,改善颗粒级配,提高混凝土的密实性;加上石粉在水泥水化早期对Ca(OH)2和C-S-H的形成起到晶核作用,诱导水泥的水化产物析晶,加速水泥水化[2-3];此外机制砂的高吸水性,进一步影响混凝土原有的水胶比,出现了一定量的石粉对机制砂混凝土的强度起到促进的作用。然而,并不是意味石粉含量越大,混凝土强度会不断增大。究其原因在于,中低强度等级的混凝土,其水泥用量相对较低,石粉的存在充当着填充孔隙,改善颗粒级配的作用,增大了混凝土的密实性;而高强度等级的混凝土,其配合比中本身胶凝用量较大,混凝土相对较密实,石粉的掺入对混凝土强度的影响相对较小。相反,由于石粉的掺入,将增大混凝土的黏聚性,影响混凝土的流动性,不利于施工。

4 结束语

综上所述,机制砂中石粉含量会影响机制砂混凝土的工作性能及抗压强度,具体为:

(1)对于C25 及以下的混凝土,石粉含量为15%~20%时能够改善拌合物的工作性能,减少泌水情况的发生,混凝土抗压强度提升近120%;

(2)对于C30~C50 等中等强度等级的混凝土,石粉含量在10%~15%时,混凝土拌合物展现了良好的工作性能,混凝土抗压强度提升约为110%,而当石粉含量过高时,将影响混凝土工作性能;

(3)对于C55 及以上的混凝土,石粉含量宜控制在5%以下,石粉含量对混凝土强度的影响较小,但过高的石粉含量增大了混凝土的黏聚性,降低混凝土的流动性,不利于混凝土的施工需求。

生产及试验过程中,应根据所拌制的混凝土强度等级及机制砂细度模数,合理控制及选取机制砂石粉含量,这对提高混凝土的整体性能至关重要。