基于WBS 的自动化集装箱码头岸边集装箱起重机效率分析方法

徐建峰 宋 强 魏星驰

上海振华重工(集团)股份有限公司 上海 200125

0 引言

海运一直以来都是国际贸易的重要途径,在全球化进程中起到关键的资源配置作用。集装箱运输作为海运最重要的组成部分,其运力水平与效率极大地影响着码头的业务量和运营效益。近年来,随着我国对外开放水平的提高,进出口贸易额不断增加,作为海、陆运输中转站的港口集装箱码头的货运压力与日俱增,故提升集装箱的装卸作业效率成为码头用户迫切需要分析和解决的问题。

1 效率优化分析方法

要实现集装箱码头用户提升集装箱装卸作业效率的需求,就需要了解装卸效率制约因素及提高效率的方案和途径。目前,关于提高集装箱码头装卸作业效率的研究并不广泛。张颖[1]、孙梓峰等[2]从定性的角度列举了提高效率的途径,说明了增加泊位数、改进装卸工艺、提高设备和流程的自动化程度有助于提高码头装卸效率;陈建明等[3]从定量的角度提出具体的优化方法,利用统计数据针对自动化码头的双小车岸边集装箱起重机(以下简称岸桥)主小车流程问题进行分析,并通过优化前后的效率对比说明优化方案的可行性;王晓东[4]通过分析对比优化前后的结果反向证明优化方案的效果,从多个角度的效率对比说明了堆场自动化改造对提高码头效率的重要意义。

影响自动化码头效率的许多因素在建设阶段就已定型,相比于传统码头,自动化码头的优化难度更大[5]。为了实现用户关于工艺方案较固定的、自动化的集装箱码头装卸作业效率提升的需求,本文拟采用基于影响因素、目标导向的效率分析方法,协助码头用户利用实际生产作业的数据,定位有问题的流程、异常点,分析问题的原因,并有针对性地解决问题,改进作业流程,提高任务效率。

1.1 分解目标

工作分解结构(Work Breakdown Struture,WBS)是项目管理实践中用于规划和明确工作范围的工具[6],是一种以结果为导向的分析方法。在进行码头效率分析时,应用WBS 分解技术的原则对主体目标进行分解细化,可以确定影响效率的因素,有针对性地进行改进。

自动化集装箱码头效率分析的主体目标是提升码头全流程(自动化)作业效率。以此为导向,结合码头的实际流程,根据装卸运输机械的不同将主体目标分解为岸桥、轮胎式和轨道式集装箱门式起重机(以下简称场桥)、自动化水平运输设备(以下简称水平运输设备)3 个维度的分目标,即分别实现岸桥、场桥和水平运输作业的效率最大化。

根据WBS 分解原则,上述分目标还可结合设备作业流程的具体情况进一步细分为子目标。如分解岸桥维度的分目标可根据岸桥作业流程动作继续细分:以单吊具双小车岸桥为例,在普通装、卸船工况的作业过程中主要包含主小车抓放箱动作和门架小车抓放箱动作,据此可将该类岸桥的效率优化目标分解为主小车作业效率最优化和门架小车作业效率最优化这2 个子目标。以此类推,场桥维度和水平运输设备维度也可以继续划分。

将主体目标不断分解,直至得到不能再细分的原子级分目标即可进行下一步,即将根据目标确定可能影响效率的因素作为效率分析的关键指标。

1.2 确定关键指标

对自动化集装箱码头效率分析目标分解的过程也是对码头装卸作业流程分解的过程,最终得到的原子级分目标即最底层可以控制的流程节点。若要使该类流程节点的效率最大化,需要先分析该类流程节点的效率组成。以集装箱为对象的作业流程为例,效率通常指1 个(或1 对)集装箱完成1 次指定类型作业所用时长,那么该集装箱作业的效率组成即为时长和箱量;在一定时间内完成更多的箱作业或单次箱作业用时长更短,就是效率优化的目标。由此可知,单次箱作业各流程节点的时间是统计的关键指标。以此类推,可以得到影响箱作业的重要因素,并据此得到所有需要统计的关键指标。

除了通过分析箱作业过程可以得到需要的统计指标,还能通过组织专家会议进行头脑风暴,分析组织过程资产中的相关资料,进行用户需求调研等方式获得可供展示的指标信息。

拟定需要向用户展示的关键指标后,需要收集原始数据,整理成可读性良好的数据报表,即可用于对码头装卸效率现状与存在问题的分析。

1.3 分析指标结果

通过数据平台收集已确定关键指标的相应数据,原始数据经过程序加工处理后得到具体报表,该报表将展示自动化集装箱码头各流程节点当前的作业效率。为了定位各流程中可能存的问题以及潜在的效率优化节点,还应向用户提供理论指标范围,此范围可利用标杆对照、查阅历史资料记录、实验室环境仿真测试、专家判断指导等方法获得。

在进行指标分析时,根据报表数据和理论指标范围,可以同时从多个角度对码头系统运行结果进行分析。以岸桥主小车作业总时长指标为例,可以横向比较同一时间段内不同岸桥的作业总时长,也可纵向比较不同时间段内同一岸桥的作业总时长,还可应用偏差分析的方法将实际与理论上的作业总时长进行比较。通过上述方法可以快速分析出具体岸桥在作业过程存在异常的时段,并需要排查问题;或是岸桥作业效率是否优秀,可回溯其作业流程亮点作为流程优化的模板。

除此之外,还可利用其他分析技术对各指标进行分析,如因果分析法、根本原因分析法等。通过这些方法能进一步追溯异常指标出现的原因,并有针对性地进行改进。综合上述方法,可完成效率分析报告,达到快速定位指示问题点与效率优化点、提升码头装卸作业效率的目标。

2 岸桥效率分析

2.1 岸桥效率分析子目标确定

某码头使用单吊具双小车岸桥和全自动化轨道式集装箱门式起重机(Automated Rail-Mounted Gantry,ARMG)作为码头前沿和堆场的集装箱装卸设备。为完成提升该码头集装箱装卸作业效率的总目标,对码头当前作业状况进行了效率分析。

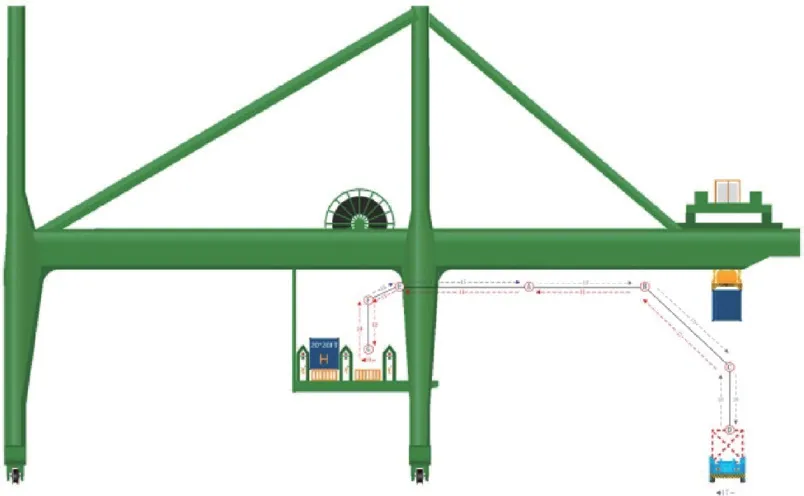

首先,使用分解技术对当前总目标进行分解。该码头的陆侧和海侧作业主要由ARMG 和岸桥分别与其他水平运输设备协作完成,作业流程大致可分解为ARMG或岸桥从指定位置抓箱,然后放到另一指定位置。在此过程中,海侧作业根据箱作业类型的不同有起止位置的区别,如图1 所示。

图1 海侧作业流程图

其次,针对岸桥本身作业的流程进行分解。双小车岸桥主小车可分为纯手动操作和半自动操作,本文主要关注半自动操作,门架小车不作区分,对主小车和门架小车的操作进行Step 定义。

1)主小车半自动操作Step 定义

11/21:吊具开锁时,去到目标位置的阶段;

12/22:吊具开锁时,对箱阶段;

13/23:开锁时,吊具着箱去闭锁(第一次着箱即认为进入Step 13/23);

14/24:吊具闭锁后,着箱信号消失,起升上升至安全高度或小车离开1 m(可配置)的阶段;

15/25:吊具闭锁时,去到目标位置的阶段;

16/26:吊具闭锁时,对箱阶段;

17/27:闭锁时,吊具着箱去开锁(第1 次着箱即认为进入Step 17/27);

18/28:吊具开锁后,着箱信号消失,起升上升至安全高度或小车离开1 m(可配置)的阶段。

2)门架小车操作Step 定义

11:吊具开锁时,去到目标位置的阶段;

12:吊具开锁时,对箱阶段;

13:吊具开锁时,吊具着箱去闭锁(第1 次着箱即认为进入Step 13);

14:吊具闭锁后,着箱信号消失,起升上升到指令结束的阶段;

15:吊具闭锁时,去到目标位置的阶段;

16:吊具闭锁时,对箱阶段;

17:吊具闭锁时,吊具着箱去开锁(第1 次着箱即认为进入Step 17);

18:吊具开锁后,着箱信号消失,起升上升到指令结束的阶段。

根据上述Step 定义,不同Step 切换时机,结合双小车岸桥机械设备运行特点,可将图1 流程继续分解,归纳出图2、图3 所示主小车装、卸船操作阶段,具体各阶段为:A 为等待位;B 为水平运输设备上方安全高度; C 为水平运输设备侧着箱点;D 为水平运输设备上方安全高度;E 为船侧安全高度;F 为船侧着箱点;G 为船侧安全高度。

图2 岸桥主小车半自动装船作业阶段划分

图3 岸桥主小车半自动卸船作业阶段划分

门架小车装、卸船操作阶段分别如图4、图5 所示,具体各阶段为:A 为等待位;B 为小车从A 点去水平运输设备侧开始起升下降的联动点;C 为起升从D 点上升开始动小车的联动点,到达对位高度等待微动到位才能下降去水平运输设备着箱;D 为水平运输设备侧着箱点;E 为小车从A 点去平台侧开始起升下降的联动点;F 为起升从H 点上升开始动小车的联动点;G 为平台侧着箱点,起升到达对位高度等待微动到位才能下降去平台着箱。

图5 岸桥门架小车卸船作业阶段划分

至此,可以确定该码头效率分析的原子级分目标是分别提升了岸桥主小车和门架小车各阶段的作业效率。

2.2 岸桥效率分析关键指标确定

分析该码头箱作业效率的分目标,结合主小车、门架小车操作阶段与单机可收集的数据,可知其效率组成分别为主小车各类时长和箱量,门架小车各类时长和箱量。由相关文献和其他自动化集装箱码头历史资料可知,该码头集装箱作业生命周期可能包括的时长类型有作业时长、等待时长和故障时长3 类,影响时长的关键因素可分为人力因素和机械因素,即岸桥司机操作效率和机械设备作业效率。总箱量由生产计划决定,一般情况下是静态的、确定不变的。

综上所述,可归纳出与效率目标相对应的指标卡,其指标内容包括:1)时间类,如作业持续时间、循环时间(包括平均循环时间、最长循环时间和最短循环时间)、故障时长、着箱时间、手动介入时间、等待介入时间、等待集卡时间、等待平台时间等;2)箱量类,如总箱量(以TEU 或Unit 为单位)、按作业类型统计的箱量、按箱尺寸统计的箱量等;3)其他类,如故障次数、作业效率等。

2.3 岸桥效率分析指标及结果

在确定效率分析关键指标后,根据用户需求定制效率分析模版。岸桥作业效率按周统计做报表,统计1 周内所有岸桥总作业情况和单机作业情况;分析主小车和门架小车的效率;统计自动化和人工操作的作业情况;统计故障和异常情况。根据以上统计,选择合适的数据展示形式,最终获得效率分析周报表。以该码头某周为例,其周报表部分内容表1 所示。

表1 某码头某周岸桥效率分析指标结果报表

根据表1 所示数据可以更方便地对比分析出码头作业流程中可能存在的问题点和优化点,将历史标杆对比与经验判断等方法相结合,找到表中的异常数据。当发现异常数据时,需要回溯作业流程,找到问题的出处,判断是否为偶发问题,确定处理、优化的方式。

由表1 可知,岸桥号为QC007 的设备作业效率最低,遂针对该岸桥进行效率分析。首先,通过纵向对比发现QC007 的故障总时长是所有岸桥中最长的,等待总时长亦较长。按照前述处理流程对2 项指标的相关作业流程进行回溯分析后可知,二者属于影响岸桥效率的关键指标与可优化点,需对其进行进一步分析与问题溯源。

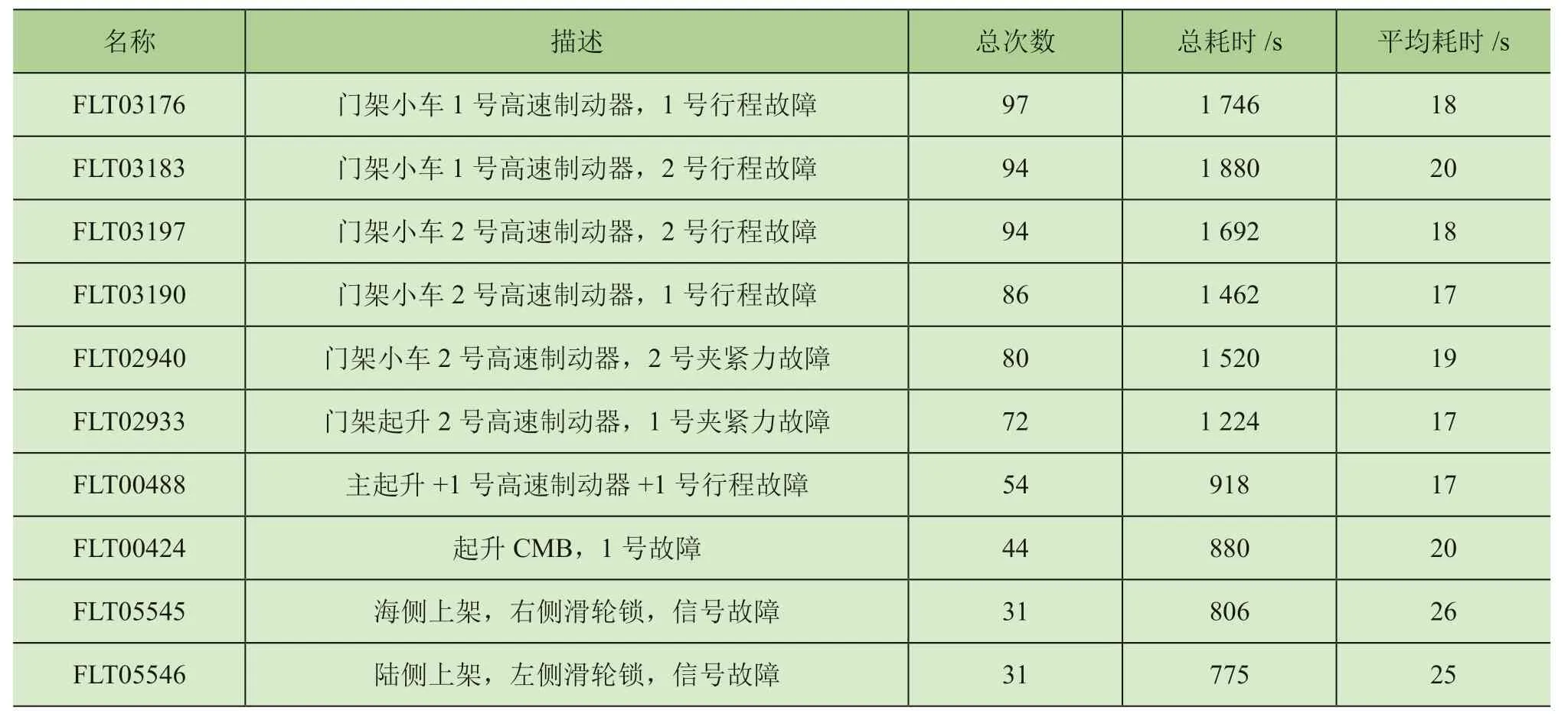

其次,由表2 中故障汇总统计与表3 中异常汇总统计的数据可知,硬件故障中耗时最高的是门架小车(表中前4 位),尤其是高速制动器和行程故障,这4 类故障共发生总计371 次,总耗时约2 h,说明门架小车的高速制动器不稳定,需要码头工程部详细排查相应硬件问题。软件异常中耗时最高的是吊具检测系统(Spreader Detection System,SDS)故障,耗时超过87 min,发生频次最高的是主小车指令异常(数据表中前2 位),达135 次,说明岸桥设备管理系统(Quality Chain Management System,QCMS)与岸桥自动化PLC 在指令处理环节的异常频次过多,需要相关人员对SDS 系统和QCMS 进行更深层次软件系统问题的排查与优化。同时,横向对比故障与异常2 张表,发现无论是发生频次还是耗时硬件故障都远高于软件异常,说明硬件优化空间大,优化后对效率的提升会更多,故排查优先级更高的。

表2 某码头岸桥故障频次前10 的数据汇总表

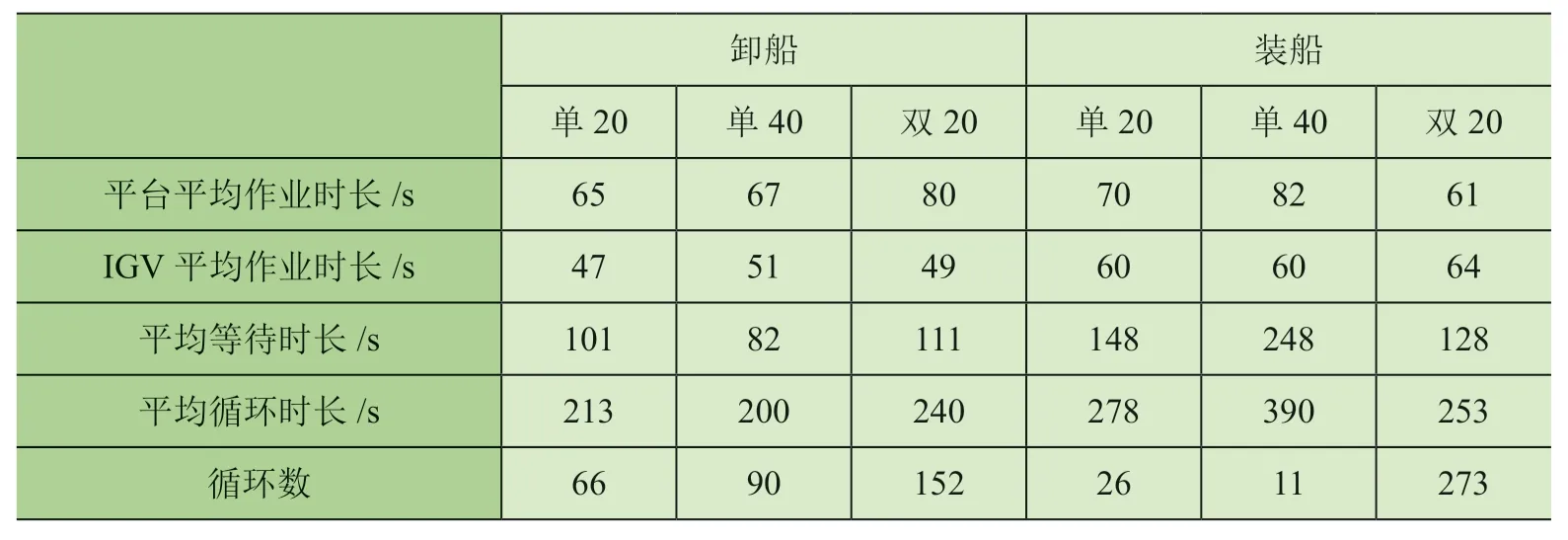

由表4 所示门架小车效率分析表中的数据计算可知,门架小车的平均等待时长约为117 s。根据历史资料可知,门架小车理想的平均等待时长为0 ~30 s,对比实际数据发现等待时长超时很多,综合图2 ~图5 所示作业阶段与实际业务流程可定位门架小车问题在于等待水平运输设备的环节耗时过多,说明水平运输设备供给不足,需要通过增加水平运输设备供给或优化水平运输设备调度策略的方式减少等待,提高效率。

表4 某码头岸桥门架小车岸桥效率分析表

除了根据表1 逐层分解确定优化目标,还可根据子报表单独分析优化目标。由表5 所示主小车效率分析数据计算可知,主小车总人工平均操作时长约为97 s,而历史资料显示理想的人工平均操作时长为45 s 左右,由此对比可知实际人工操作时长超时较多,可定位问题为该岸桥的司机操作不熟练,需要通过加强培训与练习的方式提高操作速度。

至此,可得出针对QC007 的效率分析结论为:制约QC007 作业效率的关键问题在于门架小车的故障时长和等待时长过长,问题原因分别是门架小车硬件故障和水平运输设备供给不足。除此以外,主小车的软件异常和人工操作不熟练也是影响效率的重要因素。用户需要通过有针对性地深入排查问题,流程优化和业务培训等方式提高海侧作业效率,进而提高码头整体作业效率。

3 结语

本文对自动化集装箱码头进行了效率分析,找到并优化了问题点,有利于进一步提高码头的运营成本和服务质量。正确地选用效率分析方法,有助于码头用户快速定位效率瓶颈,分析问题原因,减少时间和人力等各项成本,提高企业效益。自动化集装箱码头的效率分析报表是指导码头优化生产作业的基础性资料,如何合理地利用这些资料,在同时考虑成本与收益的前提下,采取适当的改进措施完成效率优化的目标,将是今后研究的方向。