含硫湿气管道的内腐蚀直接评价方法

赵 鹏,葛鹏莉,贾旭东,马智华

(1.中国石油化工股份有限公司西北油田分公司石油工程技术研究院,乌鲁木齐 830011;2.中国石油化工股份有限公司缝洞型油藏提高采收率重点实验室,乌鲁木齐 830011)

近年来,天然气的需求不断提升,管道输送作为天然气输送的主要方式,其服役安全受到广泛关注,尤其是含硫湿气管道,其输送介质具有极强的腐蚀性,一旦泄漏会引起环境污染,甚至会对生命健康造成威胁。由于管道内检测成本高,且部分管道无法实现内检测,因此,引入内腐蚀直接评价方法,可实现对管道全线的内腐蚀风险评价[1-5]。谢飞等[6]采用电化学测试和数值模拟方法研究发现电化学腐蚀在天然气管道中占主导,提出了改进的内腐蚀直接评价方法,并在盘锦某天然气管道上得到了有效应用。朱方辉等[7]基于长庆气田集输管道建立了三维流型分布图,并优化了腐蚀预测模型,应用结果表明预测结果精度更高。汪江斌等[8]采用建立的多相流内腐蚀评价模型,对海底管线进行腐蚀预测和高风险段识别,并验证了评价结果的有效性。王凯等[9]以多相混输海底管道工况为基础,通过数值模拟和试验研究,验证了多相流管道内腐蚀直接评价方法(MP-ICDA)得出的结果具有重要的参考价值。葛扬志等[10]采用WG-ICDA评价CO2多相流海底管道,并通过改进的NORSOK模型提升了CO2腐蚀预测结果的准确性。目前,湿气管道直接评价方法仍无法实现含硫湿气管道风险段的准确判断,由于湿天然气在输送过程中易在管道低洼段形成积液,同时含有H2S和CO2,增大了管道腐蚀风险。因此,笔者采用数值模拟方法对WG-ICDA中的间接评价过程进行优化,并应用于塔河某含硫湿气管道进行验证,以期提升WG-ICDA评价结果的准确性。

1 预评价

预评价包括收集与内腐蚀评价相关的管道运行数据,确定WG-ICDA是否适用于管道段的评价。以塔河某湿气管道为例进行评价研究,管道运行数据见表1,高程里程数据见表2,由采集的数据分析可知,该管道内腐蚀以H2S/CO2腐蚀为主。由于管道较长且高程变化大,无法实现管道全线的内检测,采用内腐蚀直接评价方法,管道基本资料收集齐全,具备WG-ICDA评价条件。

表1 管道运行数据

表2 高程里程

2 间接评价

间接评价过程是管道直接评价的重要环节,提高间接评价水平,增强腐蚀速率预测的准确性,优化风险段划分依据,尽量减少直接评价中检测点选取的数量,可有效降低成本。

2.1 腐蚀速率预测

基于管道运行数据,半经验模型De Weard 95更适合该湿气管道的腐蚀预测,但De Weard 95模型腐蚀速率预测未考虑H2S的影响[11-13]。因此,结合WG Intetech公司的Electronic Corrosion Engineer(简称ECE)软件模拟分析H2S腐蚀,并对De Weard 95模型进行优化。De Weard 95表达式见式(1)

(1)

式中:Vcorr为腐蚀速率,mm/a;t为温度,℃;PCO2为CO2分压,MPa;pHactual为实际pH;U为液相流速,m/s;d为管内径,m。

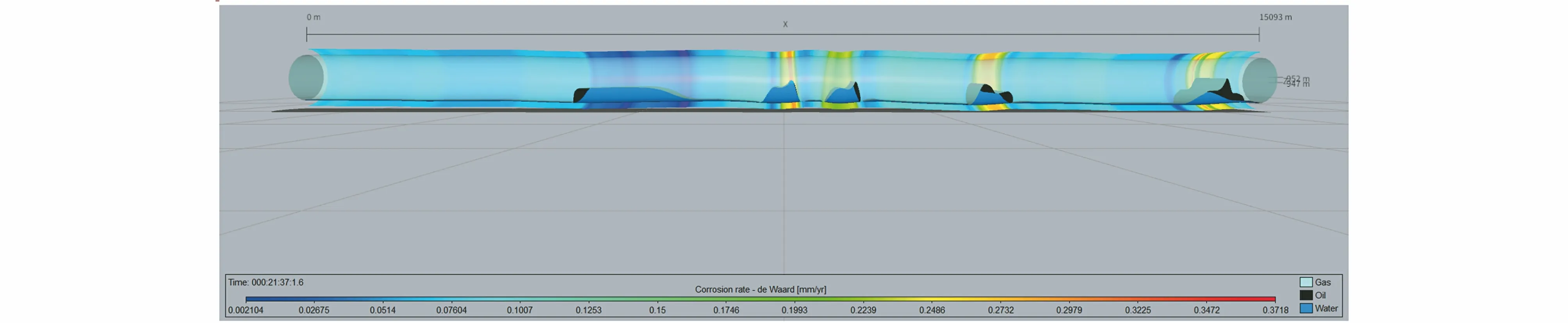

采用LedaFlow软件建模,对管道运行工况进行模拟分析,管道运行24 h后,基本达到稳定状态。通过LedaFlow软件可以得到管道任意时刻任意位置的状态参数,包括压力、温度、持液率、流型等,同时可以通过三维结果确定管道内部积液分布特点(见图1)。这些参数为后续的腐蚀速率预测及判断风险点提供了重要依据。

图1 三维模拟图Fig.1 Three dimensional simulation diagram

由图1可知,在管道低洼处形成积液,腐蚀速率受积液的影响相对较大,最小腐蚀速率和最大腐蚀速率均出现在积液段,而连续积液段的腐蚀速率比无积液段更小,这与连续积液的缓冲作用有关,在积液的包围下,腐蚀性介质很难与管壁直接接触,从而对管壁起到一定的保护作用;当积液段不连续时,天然气中的H2S和CO2等腐蚀性物质溶于积液中,且在压力和温度发生变化时,流体扰动加剧,反应加速,释放出更多的H+,降低了积液的pH,提高了管壁的腐蚀速率。因此,在间接评价过程中,不仅要考虑高程变化和沿线流态变化,还要考虑积液的影响,从而更加科学合理地划分ICDA子区间。

采用Electronic Corrosion Engineer软件建模,如图2所示,通过软件建立有H2S参与和无H2S参与两种条件下的模型,预测结果表明,有H2S参与的情况下,管道前半段的腐蚀速率稍有下降,而后半段管道的腐蚀速率稍有上升。

图2 腐蚀速率预测图Fig.2 Corrosion rate prediction diagram

由于H2S的影响过程相对复杂,通过计算得到H2S影响差值,采用非线性曲线拟合方法中的玻尔兹曼公式,结合Levenberg-Marquardt优化算法得到H2S影响拟合值,拟合公式如式(2)所示:

(2)

式中:A1为初始值;A2为最终值;x0为中心值;dx时间常量;x为里程,m;y为H2S影响拟合值,mm/a。

将拟合结果(见图2)与De Weard 95预测结果相加得到优化后的De Weard 95预测值,同时考虑了H2S和CO2对管道腐蚀的影响,最终得到管道沿线腐蚀速率,提高了腐蚀速率预测的准确性。

2.2 ICDA子区优化

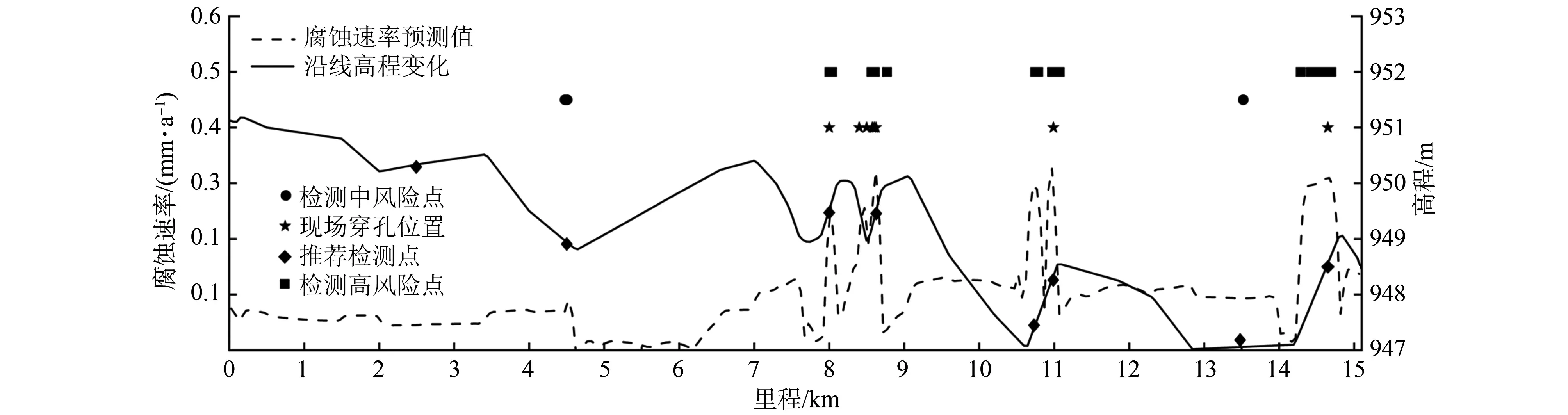

根据沿线流态、高程变化和社会因素对管道进行ICDA子区划分,结合腐蚀速率预测结果优化ICDA子区间。子区指受流体模式类型和高程限制,并考虑了腐蚀速率预测结果和社会因素的连续管段,如图3所示:Ⅰ区为管道起点处~7 000 m,划分依据为波状分层流区,腐蚀速率波动较小,均在0.09 mm/a以下;Ⅱ区为7 000~11 100 m,划分依据为段塞流区,高程起伏较大,腐蚀速率在段塞流附近升高,最高达到0.33 mm/a;Ⅲ区为11 100 m~管道终点处,划分依据为人口密集区,存在较大的上坡段,容易形成积液,该部位腐蚀速率局部升高,为0.02~0.31 mm/a。可以看出,经过调整的ICDA子区仅有三个,能有效减少检测推荐点数,从而降低检测成本。

图3 ICDA子区分布图Fig.3 ICDA sub-differentiation layout

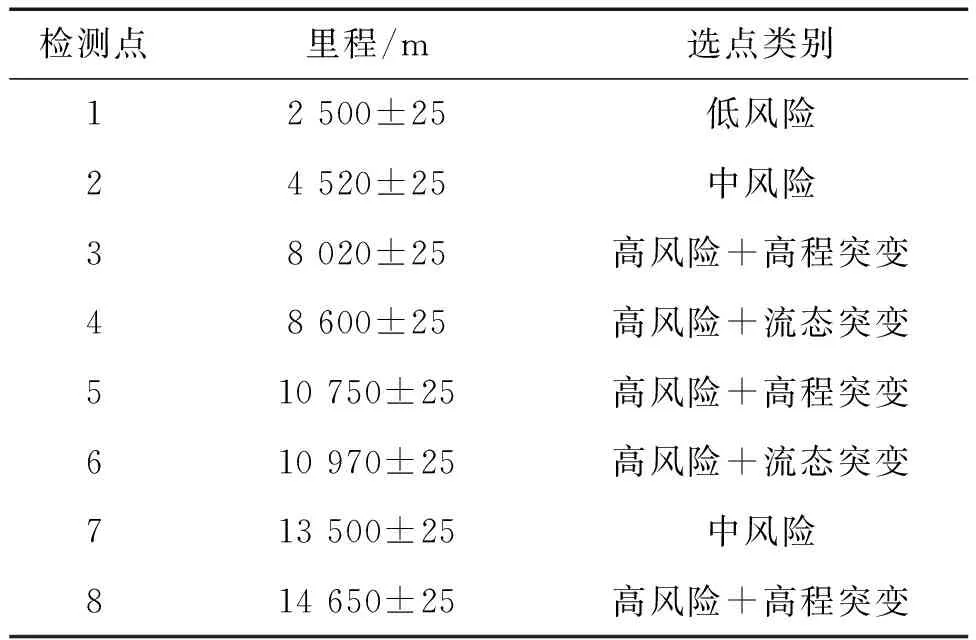

2.3 直接检测点优选

直接检测的主要目的是对评价结果进行验证,合理选择检测点有利于提高管道内腐蚀直接评价结果的可靠性。直接检测点的选取原则是:根据子区划分特点,选择合适的检测点数,优先选择腐蚀速率预测值较高的点,同时考虑子区内介质流态和高程发生突变的位置,这些位置是管道腐蚀的薄弱部位,综合多因素初选检测点。

实际检测过程中,检测点位置受到多种因素的影响,要根据管道所处的地面情况,进行检测可行性分析,并对检测点复核、微调,原则上保证检测点具有代表性,并采用合适的手段进行检测。

为了对管道全线进行全面合理评价,在检测点选择上,可适当添加少量腐蚀速率预测值较低的点,以便确定管道全线的腐蚀状态,最终选择8处检测点,位置及信息如表3所示。表中里程为至起点的距离,其中,Ⅰ区整体腐蚀速率较低,选取两处检测点;Ⅱ区腐蚀速率预测值波动较大,且出现高程突变和段塞流,腐蚀风险较高,选取四处检测点;Ⅲ区位于人口密集区,存在较长的上坡段,腐蚀速率明显升高,选取两处检测点。

表3 检测点的基本情况

3 直接评价

直接评价主要是对管道具有高腐蚀风险和少数低腐蚀风险的区域进行详细检测。管道内检测是涉及识别和表征内部缺陷或壁厚损失的无损检测方法。详细检测结果与间接评价结果相结合,可以进一步确定评价位置的优先级,从而提升管道内腐蚀整体的评价水平。

目前,国内外检测技术主要有数字射线检测技术[14]、涡流检测技术[15]、漏磁检测技术[16]、超声波检测技术[17]、超声C扫描[18]、导波技术[19]和金属磁记忆检测[20]等。综合考虑检测对象、检测环境及各检测方法的技术特点,采用MTM金属磁记忆检测技术进行检测。由图4可见:检测结果和与推荐检测点情况相符,其中,检测风险点与推荐检测点对应率达到83.3%,已失效位置与推荐检测点对应率达到75.0%,这进一步证明了优化后的腐蚀数据预测值准确度高,能反映现场腐蚀情况,对提高湿气管道内腐蚀直接评价水平具有重要意义。

图4 检测结果图Fig.4 Test result chart

4 后评价

后评价是对预评价、间接评价和直接评价收集的数据进行分析,总体上对WG-ICDA流程的有效性进行评估,根据不同的风险等级采取相应的腐蚀控制和防护措施。

通过对预评价收集的管道运行数据、间接评价过程优化的腐蚀速率预测值和直接评价的检测结果及已失效数据进行分析,优化后的腐蚀速率预测值与检测结果吻合度良好,已失效数据均位于腐蚀速率预测值较高的位置,表明选取的评价模型适用于塔河油田湿气管道的内腐蚀直接评价。研究管道于2011年投产运行,基于目前的预测值,假设该湿气管道按当前最高腐蚀速率继续发展,预估其剩余寿命为7 a,按照管道剩余寿命的一半确定再评价周期为3.5 a。

5 优化后的评价方法

基于湿气管道内腐蚀直接评价方法(WG-ICDA),采用改进的De Weard 95模型(见式3)对其间接评价过程进行优化,优化后的评价方法可拓展到含硫湿气管道内腐蚀直接评价中,且形成如图5所示的评价流程,适用于含有H2S的湿气工况。

图5 含硫湿气管道内腐蚀直接评价方法Fig.5 Direct evaluation method of inner corrosion of sulfur-containing wet gas pipeline

(3)

6 结 论

(1) 对湿气管道进行模拟研究发现,管道内腐蚀速率在积液部位波动较大,同时形成了段塞流,提高了管道的内腐蚀风险,管内积液为H2S/CO2腐蚀创造了条件。同时可以发现,当积液较多时,会形成连续的区域,其底部腐蚀较轻微,但边缘处腐蚀较严重,这是由于积液起到一定的缓冲保护作用,避免了腐蚀性介质与管壁直接接触;当积液段不连续时,受到管内压力和温度的影响,流体扰动加剧,反应加速,释放出更多的H+,pH降低,腐蚀速率升高。因此,在研究湿气管道内腐蚀过程中,积液的影响不容忽视。

(2) 通过ECE腐蚀预测结果对De Weard 95模型进行了改进,考虑了H2S/CO2腐蚀的影响,优化了ICDA子区划分区间,结合直接评价结果和现场失效数据,结果表明:应用改进的De Weard 95模型进行腐蚀预测,明显优于原有De Weard 95模型,同时验证了不连续积液对腐蚀造成的影响大于连续积液。

(3) 采用改进的De Weard 95模型优化了湿气管道内腐蚀直接评价方法(WG-ICDA)的间接评价过程,可拓展应用到含硫湿气管道内腐蚀直接评价中,有效提升了含硫湿气管道风险评价的准确性。