Q500qENH高强度耐候钢焊接接头的组织与耐蚀性

朱桂琴

(甘肃一安建设科技集团有限公司,兰州 730060)

高性能桥梁与重载列车等大量使用高强钢,其在服役过程中承受着较大载荷。高强钢经常在较为恶劣的环境中工作,一旦材料性能发生变化,将会产生巨大的经济损失甚至人员伤亡[1]。Q500qENH高强度耐候钢(简称Q500qENH)是应用最为广泛的材料[2],但关于Q500qENH焊接组织的相关性能,尤其是耐蚀性的研究却鲜见报道[3]。

胡秀华等[4]研究了高强铝合金TIG和MIG焊接接头的组织与耐蚀性,结果表明,焊核区受热输入的影响,晶粒粗大,硬度下降,热影响区受到热循环的作用,晶粒长大,硬度相比于母材有所降低。朵元才等[5]研究了热处理方式对镍基焊材焊接347H接头组织和性能的影响,认为裂纹的产生与焊缝金属高温蠕变损伤、铁素体含量及接头拘束度呈正相关关系,且接头拘束度受客观因素制约,但其研究不够深入,存在不足之处。苗俊安等[6]研究了Inconel625合金的焊接工艺及其耐蚀性,结果表明选择合适的焊接工艺能够获得良好的焊缝质量,但焊接接头的腐蚀速率略高。

针对以上情况,笔者以Q500qENH高强度耐候钢为母材,制作了两种焊接接头,考察了Q500qENH焊接接头的耐蚀性。

1 试 验

1.1 试 样

试验用母材为Q500qENH高强度耐候钢[7-8],母材及焊材采购于江苏省无锡市城湟不锈钢有限公司[9]。

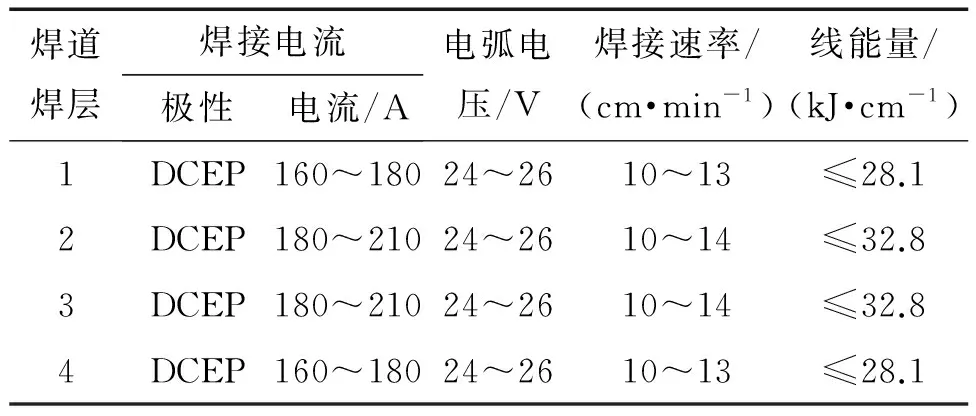

采用二氧化碳气体保护焊(SMAW)制作了两种焊接接头,该方法具有高熔覆率、低飞溅率、高过渡系数、较低焊缝含氧量以及良好焊缝成型性等特点[10-12]。根据焊接经验采用对接方式焊接[13-14],使用V型坡口作为焊接接头的坡口,见图1。使用GER-C16型焊条,直径为4 mm,焊道共设计4层,母材厚13 mm,焊接热输出16 kJ/cm,具体焊接参数见表1。母材及焊接接头的化学成分及耐候指数见表2,1号(焊接接头)试样的耐候元素含量比2号(焊接接头)试样多。

表1 焊接工艺参数

表2 试验材料的化学成分及耐候指数

图1 焊接坡口示意Fig.1 Schematic of welding groove

将母材和两个焊接接头切割成尺寸为50 mm×50 mm×5 mm的试样,表面用砂纸逐级打磨抛光,经丙酮除油、酒精清洗、冷风吹干后,称量待用。

为使焊接接头试样具有良好的韧性与强度,避免焊缝金属热胀冷缩造成的内应力不均匀分布,采取退火处理方法[15]。按照Q500qENH的特性,将试样缓慢加热到较低温度(510~640 ℃),为使试件在内部出现弛豫现象,开展短时间保温并等待试件缓慢冷却。该热处理只消除了试样中有害应力的影响,防止试样由于内应力过大出现裂纹[16-17]。

1.2 性能表征

1.2.1 腐蚀性能评价

按照参考文献[18],使用自动周浸腐蚀试验箱(广东省东莞市宝轮精密检验仪器有限公司)对母材试样及焊接接头试样进行干湿交替加速腐蚀试验。试验溶液为0.001 mol/L NaHSO3溶液,pH为4.3~4.9,采用恒温水浴锅(河北省沧州市慧牧仪器设备有限公司)控制试验温度为45 ℃。一个干湿循环周期为1 h,其中浸润时间为10 min,干燥时间为50 min,试验时间为440 h。分别在试验110,220,330,440 h时取出试样,采用由六次甲基四胺与盐酸配制的清洗液清洗试样,采用扫描电子显微镜(安徽省蚌埠市颍上力程仪器设备有限公司)观察试样的微观形貌,并按照式(1)和(2)计算腐蚀速率(v)及腐蚀深度(D)。

式中:m0与m分别表示试验前后试样的质量;T为试验试验;S为试样的原始面积;ρ为材料密度。

1.2.2 耐候元素富集情况检测

运用电探针微量分析仪(广东省深圳市康平电子仪器设备有限公司)检测经过110 h干湿循环腐蚀后试样的元素富集情况。

2 结果与讨论

2.1 宏观形貌

由图2可见:经过110 h干湿循环腐蚀试验后,母材试样鼓泡较少,即母材试样未出现较为严重的腐蚀;1号试样表面呈现比较均匀、平整的锈斑,没有出现比较明显的鼓泡情况,去除腐蚀产物后,焊缝清晰可见,未出现明显腐蚀坑;2号试样表面出现疏松的锈层,鼓泡大量出现且试样表面颜色不均匀。去除腐蚀产物后,2号试样表面出现大量黑色腐蚀坑,这表明2号试样的耐蚀性比1号试样差。

图2 几种试样经过110 h干湿循环腐蚀试验后的表面宏观形貌Fig.2 Surface macro morphology of several samples after 110 h of dry wet cyclic corrosion test before (a,c,e) and after (b,d,f) the removal of corrosion products

2.2 微观形貌

由图3和图4 可见:经过110 h循环腐蚀试验后,两种焊接接头试样焊缝区域均出现结晶形态的附着物,1号试样表面的锈层更加致密,呈现出聚集分布状态,而2号试样表面锈层更加疏松、分散。随着腐蚀时间延长至330 h,1号试样表面锈层变得疏松,而2号试样表面的锈层呈现出较为疏松的片状,且在焊接接头上散落。经过440 h试验后,两种试样表面锈层均呈现附着状态,且同时产生裂纹,即两种焊接接头表面都形成了具有一定厚度且疏松的腐蚀层,但这两种锈层具有不同的形状。观察焊缝的微观腐蚀形貌可见,腐蚀初期,焊缝表面先是缓慢出现腐蚀锈层,随着腐蚀时间的延长,腐蚀锈层变厚,从致密转变为疏松。由此可知:腐蚀初期,1号试样的耐蚀性优于2号试样,这是由于1号试样中的耐候元素比2号试样多,但随着腐蚀时间的延长,两种试样的腐蚀情况并未出现明显变化,说明随着耐候元素逐渐消耗,两种试样的腐蚀情况趋于一致。

图3 经过不同时间循环腐蚀试验后,1号试样焊缝位置的微观形貌Fig.3 Micro morphology of the weld of No.1 samples after cyclic corrosion testing for different times

图4 经过不同时间循环腐蚀试验后,2号焊接接头试样焊缝位置的微观形貌Fig.4 Micro morphology of the weld of No.2 samples after cyclic corrosion testing for different times

2.3 元素富集情况

由图5可见:1号试样添加了多种耐候元素,锈层较薄;而2号试样只添了加少量镍元素作为耐候材料,锈层较厚。电探针微量分析结果表明,1号试样表面锈层出现大量耐候元素富集,这些元素对腐蚀有抑制作用。而2号试样中的镍元素富集效果较差,试样腐蚀严重,且表面锈层未分为内外两层,稳定性差且较为疏松,不能起到有效的保护作用。

图5 两种试样的锈层截面形貌及元素富集情况Fig.5 Cross section morphology of rust layer(a,c) and element enrichment (b,d) of two samples

2.4 耐蚀性

由图6(a)可见:随着干湿交替循环腐蚀时间的延长,两种试样的腐蚀深度逐渐加深,1号试样的腐蚀深度始终低于2号试样,即1号试样的腐蚀情况弱于2号试样的,这是因为更多耐候元素的加入,提高了试样的耐蚀性。由图6(b)可见:随着干湿交替循环腐蚀时间的延长,焊接接头腐蚀速率逐渐降低。即延长腐蚀时间能够促进试样表面锈层的致密与稳定,有效隔绝腐蚀介质与试样的接触,防止试样继续腐蚀。试验初期,两种试样的腐蚀速率差距较大,但是随着腐蚀时间的延长,由于外部锈层的保护作用,两者的腐蚀速率差异变小。

图6 两种焊接接头试样的耐蚀性Fig.6 Corrosion depth (a) and corrosion rate (b) of two welded joint samples

3 结 论

不同耐候元素对于Q500qENH高强度耐候钢焊接接头耐蚀性的影响是不同的,添加少量且单一的耐候元素并不能有效改善焊接接头的耐蚀性,只有混合多种耐候元素才能有效提升Q500qENH高强度耐候钢焊接接头的耐蚀性。