阳台造型线条施工在模板工程中的应用

张 杰

(甘肃建投兰州新区建设管理有限公司,甘肃 兰州)

引言

某住宅建筑工程建筑面积约13 万m3,共设计31栋多层住宅,计算面积111 268 m2,其中商业面积9 902 m2。小区中心布置一栋托儿所和老年活动中心,沿街布置一层商业,周边交通较为便利。为了增强建筑的美观性,此住宅建筑的外立面主要采取的是半圆弧装饰线条的设计模式,大部分装饰线条集中在凸窗以及阳台外部,很大程度提升了建筑物的美观性。该工程主要采取的是铝合金模板的施工方式,为了能够满足建筑结构需要,前期需要对结构实施二次的深化设计,在此过程中需要对标准层阳台梁外部采取半圆弧造型线条的方式,这就会造成铝模施工时很难一次性成型。如果采取木模板或者塑料模板的施工方式,那么会受到周转次数以及后续修补打磨次数较多的限制,一定程度上对施工进度造成影响,同时也会增加施工成本。

1 工程施工难点问题分析

1.1 阳台造型线条施工难点问题

该项目位于接近道路周边的住宅楼南北方向的阳台、空调板等区域都采取的是半圆弧形的装饰线条,在建筑的标准层位置主要采取的是组合铝合金模板施工方式。但是对于装饰线条位置来说,只是采取铝模板进行施工很难一次性高质量成型,同时需要在后期进行多次的修补打磨才可以达到最终的造型效果,对于提升施工进度是不利的,同时也会大大增加施工成本。

1.2 问题的解决措施以及具体实施情况

第一,具体的解决措施。采取现浇混凝土的线条支模在施工时难度较大,并且不容易高质量成型,同时要在之后施工中多次对其打磨处理才能够达到造型线条的要求。对其实施优化设计之后,充分参照工程的实际施工经验和具体条件,最终确定要采取“铝模+PVC 管”连接成型的施工方式。利用PVC 管可以进行弧形构造线条的成型效果,此种方式施工较为便利,同时整体成本相对较少[1]。

第二,实际施工情况。施工时主要采取的是“铝模+PVC 管”的模式,但是此种施工方式要通过二次植筋浇筑才可以成型。但是从实际施工情况来看,此种施工方式的脱模难度相对较大,并且在进行拆模过程中会对模板、线条等造成损坏,同时为了达到造型效果往往要在后期实施修补打磨。另外,PVC 管材料一般要进行1~2 次的周转,同时所形成的造型线条和主体结构连接位置整体性相对较差,容易出现开裂发生渗水的情况,长此以往容易引发钢筋锈蚀的情况,会对结构的安全性造成影响,具体实施情况如图1 所示。

图1 “铝模+PVC 管”剖面

2 阳台造型线条模板工程施工内容研究

2.1 模板工程的全新模式

通过前文所述可知,仅仅采用铝合金模板很难一次性高质量成型,所以针对该阳台造型需要增加一道半圆弧形钢模板和异型阴角C 型铝模板,主要是通过螺栓的方式对新增加的模板和原有的铝合金模板实施连接,最终建立起“钢+铝”的组合式模板,具体情况如图2 所示。

图2 “钢+铝”组合式模板模型

采用“钢+铝”组合式模板施工工艺,可以取得很好的效果,提高施工效率,在一定程度上加速了项目的整体进度,并解决了采用铝合金模架系统不能现浇成弧形多变的异形结构的难题。钢铝组合模板的设计、制作和施工工艺与已有的铝合金模板的施工工艺相似,且施工简便。采用钢铝复合模板,可以有效地减少施工过程中产生的废渣,同时也可减轻对环境的污染,具有较好的社会、经济效益。该方法在实际工程中的运用,对同类工程具有一定的指导意义。随着我国高层及超高层建筑数量不断增加,以及大力提倡绿色、低碳建筑,钢铝组合体在建筑中的应用前景十分广阔,是一种极具推广价值的新型结构体系。

2.2 具体施工工艺分析

第一,对于铝模实施二次深化设计。为了能够实现阳台造型线条建设的有效性,需要在已有深化设计之后的图纸基础上再次设置阳台造型线条一次成型的做法,需要特别注意的是,一定要对造型线条的关键节点实施优化处理。为了更便于进行模板的生产,同时也更容易实现施工现场的脱模操作,要将原有阴角位置的R35 弧形节点变更成为90°的阴角造型[2]。另外,需要在保留原有梁端U 型铝模板的同时要增设两块异型阴角C 型铝模板,为了保证构件能够最大程度实现成型合格率、尽可能降低后续所要打磨修补的频次,要将弧形端位置采取钢模板进行制作。对于铝模板实施二次深化设计之后所得节点情况如图3 所示。第二,模板的生产。

图3 铝模二次深化设计节点情况

(1) 铝合金模板的生产。铝合金模板主要采用6063-T6 进行型材的压制,主面板区域厚度不小于4 mm、封边厚度不小于6 mm,工字形加强筋,加工采用JC-20-700 系列数控切割机进行下料,切割精度在10 m 范围内,不大于f0.1 mm,焊接时采用氩气保护铝焊机。封口板上的冲孔位置距离模板内部40 mm,由150 吨的冲孔机加工而成的孔口直径为16.3 mm。

(2) 钢模板的生产。钢模板主要分为主模板、侧封板、加筋等部分,其中主模板主要采用4 mm 厚的Q235B 钢板进行生产,而侧封板及加筋主要采用6 mm 厚的Q235B 钢板进行生产。生产时一定要保证钢板的切割精度(标准:10 m 范围内≤f0.1 mm),所以可以采取QSH400Ⅱ型数控等离子切割机来对钢板进行切割。对于异形钢模板来说,可以采取“设备(四轴卷板机)+人工(钳工)”的方式实施折弯。完成切割、折弯之后的半成品要进行焊接,使其成为成型钢模板,利用二氧化碳保护焊进行[3]。将钢模板与销键连接的铝合金模板体系融合,在制作过程中,封板使用与铝合金模板同样的孔位定位,冲孔定位距离模板内侧40 mm,使用125 t 冲压机床进行制作的孔径为16.3 mm。

第三,模板的安装。为了能够保证模板安装的质量,在正式进行模板安装之前要加强钢、铝模板、固定件、连接件等相关材料的质量检查,同时为了保证有效脱模,需要在表层均匀涂刷水性脱模剂,从而保证施工条件满足设计标准。要在铝合金模板体系中预留钢模板的位置,在底部设置铝合金模板底板与单立杆支撑,从下部浇筑好的结构将钢模板向上传递至指定位置,然后进行钢模板的安装。同时需要注意,首层使用塔吊进行吊装。在保证完成原有设计梁端U 型铝模板的安装之后,要顺次对上端两块阴角C 型铝模板进行安装,为了确保其安装牢固性,可以采取销钉销片对连接孔位进行锁定,同时也要控制孔之间的距离≤100 mm。在确保下端铝合金模板完成固定之后,可以在阴角C 型铝模板上端安装半圆弧形的钢模板,同时采取相应规格的镀锌螺栓对其实施固定,从而确保钢模和铝模的有效固定,保证两者形成完整整体,同时要对梁截面位置实施有效的封边处理[4]。完成上述操作之后要及时对相应主要指标进行检查,包括:邻接模板表层高低偏差、拼接缝隙宽度、梁侧和梁底模板表层平整度等等,要明确这些指标是否控制在模板安装允许偏差范围内,一旦发现不符合标准要求要第一时间对其实施整改,确保其满足标准之后才能够实施后续工序施工,模板安装的具体情况如图4 所示。

图4 “钢+铝”组合式模板安装成型效果

第四,混凝土浇筑成型。正式进行混凝土浇筑之前,需要对“钢+铝”组合式模板体系实施仔细检查,一定要保证“拼接缝隙”“拼接接头位置”等关键性指标保持在设计标准值范围内,同时也要确保组合式模板体系设计强度符合标准规范。在进行混凝土浇筑时,一定要严格遵照设计图纸规定选定适宜规格的混凝土,此工程主要采用C30 混凝土对阳台梁板实施一次性整体浇筑,在进行混凝土浇筑过程中要均匀性振捣,同时一定要严格控制振捣棒不能和模板发生触碰而引发模板变形问题。在完成混凝土浇筑之后,一定要保证混凝土强度满足设计值75%以上时才可以进行拆模。在进行拆模过程中一定要先进行半圆弧形钢模板的拆除,之后进行梁端U 型铝模板、两块异型阴角C 型铝模板的拆除,在进行拆除过程中需要按照分段分片的方式来实施,严禁整片进行撬落或者整片进行拉拆[5]。

在对阳台梁端模板进行拆除过程中,一定要加强对表面、棱角等特殊位置的保护,避免在拆模过程中受到损坏,一定不能采取外物(例如铁棍、铁锤等)胡乱敲砸,在进行半圆弧形钢模板拆除过程中需要遵照从跨中沿环圈对称向外的顺序来进行。一定要保证所拆除之后的阳台造型线条混凝土强度满足要求,确保其表层、棱角等完好性,在此基础上对于成型质量实施充分检查并对其进行完整记录,以此为基础及时进行必要调整。对于已经完成拆除的模板以及支架等要进行分散堆放,之后要第一时间将其清运到地面,从而能够为后续主体结构施工打好基础。

2.3 实施的具体效果分析

通过施工现场的具体应用情况可知,采取“钢+铝”组合式模板拼装的方式相对简单,能够大大简化传统的施工工艺,可以更好地保证模板的整体性、稳定性,在进行混凝土浇筑之后所得到的造型线条可以一次性良好的成型,能够避免出现开裂渗漏的问题,同时也可以大大降低后续修复打磨的时间和费用,从而进一步提升施工效率、降低施工成本,实施效果良好。定型的钢模板以及铝合金模板主要采用钢材、铝合金材料制作而成,这些材料的模板不容易发生变形,具有良好的观感性,可以实现多次的周转,重复应用,能够大大降低材料的成本投入,同时因为其能够循环多次应用,所以能够实现非常好的节能环保效果。

2.4 经济效益分析

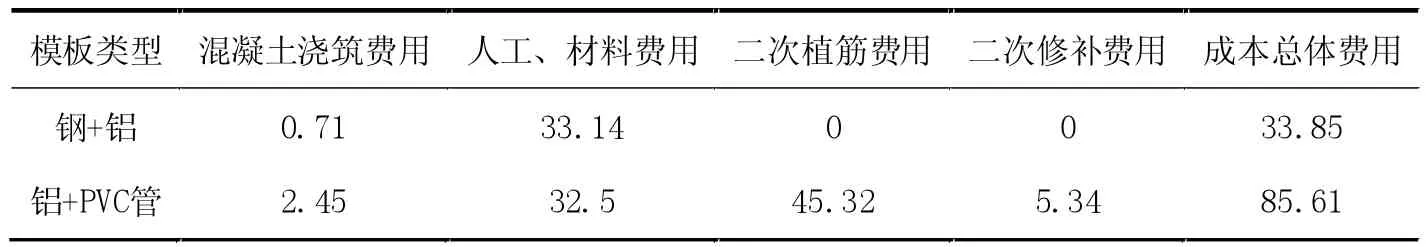

对于此案例工程来说,相关部门对于模板优化前后具体的成本支出情况进行分析计算,最终确定了两种不同模板类型的经济效益情况,具体情况如表1 所示。

表1 两种不同模板类型的经济效益对比情况(万元)

通过表1 能够得知,相对于采用“铝+PVC 管”模板类型来说,阳台造型线条采取了“钢+铝”组合式模板施工能够大大降低建筑工程总体成本(降低成本约52 万元),具有较好的经济效益。

结束语

本文主要以某住宅建筑工程为例阐述了“钢+铝”组合式模板拼装施工技术,利用定型化钢模板能够进一步提升阳台造型线条一次性成型的观感质量,同时也能够大大降低之后相应修补打磨工序,同时利用相应规格的螺钉对于钢模板、铝模板实施固定,固定模式较为简便,更便于现场的施工,有效降低现场施工难度,从而进一步提升施工效率、降低施工成本,能够为建筑物外立面造型线条施工成型、模板工程施工等具体应用方面提供了相应参考和指导,对于进一步推动建筑工程发展具有现实意义。