电厂燃用低热值煤的对策

谢明杰

(华阳电业有限公司,福建 厦门 361000)

目前,国际、国内煤炭市场价格不断飙升且居高不下,为降低生产运营成本,后石电厂燃用低热值、高灰分煤的比例逐年上升。燃用低热值煤时须加大给煤量,造成全投磨煤机、灰渣系统和飞灰传送系统超负荷运行,设备一旦故障就须限载[1]。因此,后石电厂经研讨和优化调整,将CP1~CP4单台磨煤机从常态出力58t/h提升至最大出力69t/h,将CP5~CP7单台磨煤机出力从常态出力48t/h提升至最大出力58t/h。改进后,燃用18.42~19.25kJ/kg的低热值煤时磨煤机不需要全投,保留1台备用。如果磨煤机全投不考虑备用,当燃煤热值>16.74kJ/kg时,机组可带满负荷,并增设燃料不足、快速降载逻辑以稳定工况。在CP5~CP6的DCC原有外壳体下,将原液压马达驱动改为双变频电机驱动,并重新设计传动轮系,更换驱动轮、导向轮、张紧轮、链条和刮板等,优化PLC控制系统,提升DCC出力。对CP1~CP7飞灰传送系统进行静电除尘器电源交叉改进和优化电场二次电流设定值,拟将第一、二级输灰管路由8根管增至16根管,并提升配套压缩空气系统和灰库负压系统出力,优化PLC控制系统,配合2023年定检,拟先于CP3试点,后续视效果再进行推广[2]。

1 现状说明

后石电厂燃用低热值、高灰分煤的比例逐年增加,2022年入炉煤平均热值约18.78kJ/kg,比原设计热值23.86kJ/kg低21.3%以上,其中<18.84kJ/kg的低热值煤约428万t,约占全年燃煤47.8%,见表1。

燃用低热值煤时须加大给煤量,磨煤机出力系数降至0.8左右,负荷500MW以上就必须全投,导致研磨困难,煤粉颗粒较粗。由于没有备用磨煤机,申请“磨煤机定保”常常不获批准,从而使磨煤机无法正常按期定保,造成恶性循环,任一台磨煤机故障就必须限载[3],因此提升单台磨出力尤其迫切。

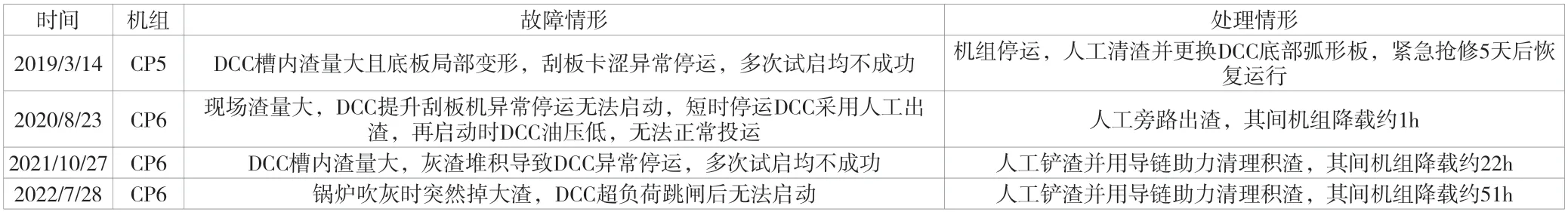

燃用低热值、高灰分煤时灰渣量变大,DCC出力超出原设计值,发生故障时容易过载,无法正常出渣且容易大块结焦,一旦掉渣就可能导致DCC故障,CP5/CP6的DCC出力没有得到提升,异常状况尤为突出,异常统计见表2。

表2 CP5~CP6机组DCC异常统计表

燃用低热值、高灰分煤时,煤粉细度不足会导致飞灰颗粒粗、灰量多,EP一、二电场传送频率增加,使飞灰传送管道磨损加剧,常造成堵管、破洞,导致灰无法正常传送。同时对高负荷的处理时间不足,往往以加抱箍、打耐磨胶等方式临时处理,造成短时间内可能再次出现异常。如此循环往复,导致迎峰度夏期间经常出现多个灰斗料位增高。为了防止灰斗脱落甚至电场坍塌,影响电除尘的安全稳定运行,需要采取人工放灰的方式,进而出现飞灰扬尘污染环境、灰袋无法自然分解且处理困难的情况,同时售灰收入也有所减少。

2 改进重点

低热值煤的主要特点是含碳量低、水分高且灰分高,机组在同样负荷下需要加大给煤量,并且研磨困难,煤粉颗粒较粗,燃烧产生的灰渣量和飞灰量加大、颗粒也较粗。该文针对低热值煤特点制定改进技术对策,如图1所示。

图1 根据低热值煤种特点制定的技术对策

2.1 制粉系统改进

后石电厂的锅炉设计为CP1~CP4机组磨煤机4运1备可带满负荷,CP5~CP6磨煤机5运1备可带满负荷,而在燃用低热值煤后,变成全投磨煤机才能带满负荷。经研究决定,在提升单台磨煤机出力的同时保证煤粉细度,即可满足设计要求。但单台磨出力增大,一旦出现故障,影响较大,因此通过增设逻辑来迅速降负荷,以稳定工况。

2.1.1 提升单台磨煤机出力

2.1.1.1 优化磨煤机控制参数

通过调研其他电厂,并结合设备设计参数和试验数据,该文通过调整磨煤机入口温度来增加干燥出力,并调整磨煤机入口风量来增加通风出力。改进后,CP1~CP4单台磨煤机从常态出力58t/h提升至最大出力69t/h,燃煤热值>19.25kJ/kg时,磨煤机4运1备可带满负荷。CP5~CP7单台磨煤机从常态出力48t/h提升至最大出力58t/h,燃煤热值>18.42kJ/kg时,磨煤机5运1备可带满负荷。并根据磨煤机最大出力测试结果修订操作规程(SOP)、报警值和记录表。如果磨煤机全投不考虑备用,燃煤热值>16.74kJ/kg时,机组可带满负荷。

2.1.1.2 优化旋转分离器转速

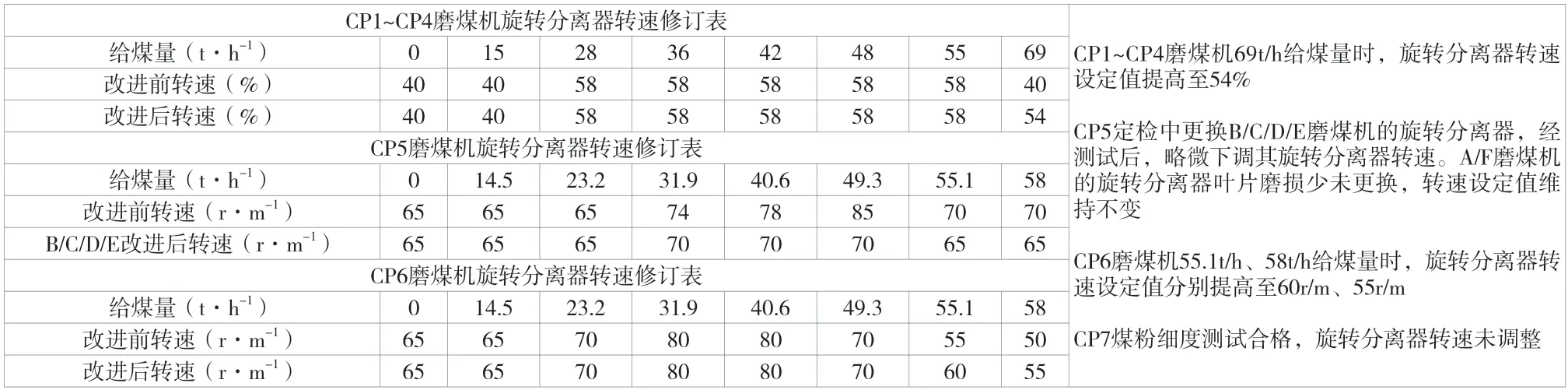

良好的煤粉细度可有效保证燃烧完全,降低灰渣和飞灰中可燃物的含量。通常煤粉细度会随磨煤机出力的提升而下降,特别是在磨煤机出力提升的阶段,煤粉细度R75从31.6%升至37.6%,R200由0.8%大幅升至6.8%。确保磨煤机电流和差压等参数在设计范围内,优化旋转分离器转速,经实际测量,煤粉细度R75和R200分别降至28%和1.2%。具体修订参数见表3。

表3 旋转分离器转速修订

2.1.2 新增“RUN DOWN”逻辑

燃用低热值煤高负荷运行过程中,每台磨煤机出力均接近上限,当任一台磨煤机故障跳闸时,其余磨煤机无备用调节空间,锅炉水燃比不匹配,如果降载不及时或降载速率较慢,可能会因主蒸汽温度低而造成锅炉主燃料跳闸(MFT)。经过探讨,该文通过所有运行磨煤机最大出力演算出最高负荷,并与锅炉输入指令进行对比,当偏差超过设定值时“RUN DOWN”动作,自动快速降负荷。目前CP1~CP4新增跳磨“RUN DOWN”逻辑,CP5~CP7新增“总燃料量不能支撑当前负荷” RUN DOWN触发条件。当“RUN DOWN”动作时,报警提示“降载动作或燃料不足”,控制模式自动切换至BI(锅炉输入控制),负荷自动降载至“可满足上限”。

2.2 灰渣系统DCC改进

CP1~CP6灰渣系统DCC原设计出力为3t/h~10t/h,其中CP1~CP4三菱锅炉为双炉膛结构,灰渣量较多,已于2014年提升出力至10t/h~30t/h后,效果明显。CP5~CP6的CE锅炉为单炉膛结构,灰渣量相对较少,当时并未改进。在运行方面,优化锅炉吹灰顺序,特别是针对前屏过热器LS-02A/B吹灰时容易掉大渣,将一对同时吹灰改为单根吹灰,并通过摄像头实时监视DCC渣量情况,及时停止吹灰,以匹配DCC出力。但现出力已不能满足燃用低热值煤的需求,异常情况见表2。因此拟在CP5~CP6的DCC原有外壳体下,将原液压马达驱动改进为双变频电机驱动,重新设计传动轮系,更换驱动轮、导向轮、张紧轮、链条和刮板等,优化PLC控制系统,提升DCC出力。CP7的DCC原设计出力10t/h~30t/h可满足需求,无须改进。

2.3 飞灰传送系统改进

后石电厂电除尘器采用单室五电场形式,逐级分4列布置共20个电场,配置20台可控硅整流变以提供高压电场电源。电场内部分布G型阳极板与螺旋线圈型阴极丝,每个电场分别配置2个集灰斗与飞灰传送器,共40个灰斗与飞灰传送器。配置2台除尘空压机与干燥器,以提供压缩空气,为输灰系统提供气源。

首先,原设计4台ACB开关各带一列电场,其中一台ACB开关故障跳闸,就会造成一列电场全部跳闸,相应跳闸电场对应灰斗灰粒变粗,导致灰无法正常传送,也易造成烟囱粉尘浓度超标。经过电除尘电源交叉改进后(如图2所示),当一台ACB开关跳闸时,不会出现一整列电场跳闸,而是不同列个别电场跳闸,最多失电2个电场,仍有3个电场正常运行,问题得以改进。

图2 电除尘电源交叉改进

其次,电除尘飞灰产生量估算如下:总煤量×飞灰含量(百分比)×0.85(0.15底渣)×0.8(一电场收集80%飞灰。同理,二电场收集剩下的80%,以此类推)。当飞灰含量大于20%时,高负荷产生的飞灰量大于传送量(一电场设计飞灰传送量46t/h),灰斗料位就会继续上升。考虑高料位多发生在电除尘一、二电场对应的灰斗,因此重新优化电场的二次电流与充电比参数,降低前2个电场出力,增大后面3个电场出力。但经实际验证发现,该方案效果有限,燃用低热值煤种时,容易出现烟囱粉尘浓度超标,并且后面3个电场对应的灰传送量超过设计值,高料位灰斗数量也会增加。

最后,参考麦寮电厂,拟将静电除尘器(EP)传送负荷最大的第一、二电场,由原来的2个传送器共享一根输灰管道改进为独立传送,即将原8根输灰管道增至16根,并提升配套的压缩空气系统和灰库负压系统出力,优化改进PLC控制系统,传送负荷较轻的第三、四、五电场输灰管道保持不变。

2.4 设备保养和改进

在燃用低热值、高灰分煤后,磨煤机故障率增加,如磨辊和磨盘磨损严重造成磨本体差压升高。为防止出现堵煤现象,需要降低单台磨出力。冲刷会使煤粉管漏粉频发,磨煤机衬板脱落,造成磨煤机内部故障。锅炉受热面受冲刷影响而增大(高灰分),发生爆管概率也随之增大。保养和改进方法如下:1)更换磨辊、磨盘焊材。磨辊、磨盘磨损后通常采用堆焊的方式进行修复,升级磨辊、磨盘堆焊材料材质,提升其耐磨性能。2)磨煤机衬板螺栓头部原为外凸式,容易受到磨损,无法牢固固定衬板,改为沉孔式可避免磨损[4]。3)检查旋转分离器叶片。结合定检检查,及时更换磨损严重的叶片,有效保持合格的煤粉细度,尽量避免产生较粗的飞灰颗粒。4)充分利用定检、调停机会检查锅炉受热面是否存在出列或变形的管排,如果有应及时恢复,对无法及时恢复增加防磨瓦并采取防偏转措施进行防护[5]。对重点部位和发生过异常的部位逢停必检,缩短保养周期,并适当提前更换磨损严重的炉管。

3 完成情况

截至2022年11月30日,全厂38台磨煤机均已完成最大出力测试和调整,CP1~CP4磨煤机最大出力为69t/h、CP5~CP7磨煤机最大出力为58t/h,可连续安全稳定运行。新增“RUN DOWN”快速降载逻辑,CP1~CP7逻辑已载入,机组启动后测试正常。CP5/CP6的DCC已于2022年7月11日订购,待结合2023年定检实施。改进了飞灰传送系统,配合2023年定检拟先择CP3试点,后续视经营状况和改进效果,再择1~2部机实施改进,逐步满足燃用低热值煤的需求。

4 改进效果

节约煤炭采购成本:以每年可多燃用100万t低热值煤、采购低热值煤以40元/t有利价差保守估算,年节约煤炭采购成本人民币4000万元,折单部机组效益约571.4万元。

减少限载:经统计,2022年煤质因素限载次数比2021年同比下降约75%,限载负荷由500MW~520MW提升至550MW~570MW。

减少跳机:新增“总燃料量不能支撑当前负荷” RUN DOWN快速降载逻辑,提高机组自动控制水平,降低了磨煤机跳闸后水燃比严重失配导致跳机的可能性[6]。

5 结语

通过上述改进措施,后石电厂成功提升了机组燃用低热值煤能力,降低了煤炭采购成本,同时减少了机组限载和被迫停机的情况,确保了机组运行的经济性和安全性。在今后的生产经营中,后石电厂将继续优化技术策略和工作方法,使机组运行更高效、稳定、可靠而安全。