撬装式烧碱装置应用与研究进展

裴允彤,单明月,谢 楠,杨婉莹

(蓝星(北京)化工机械有限公司,北京 100176)

氯碱工业以氯化钠为原料, 通过电解工艺制成烧碱、盐酸、氯气和氢气,氯气进一步制成以聚氯乙烯为代表的多种耗氯产品。 进入21 世纪后,中国的氯碱工业获得了长足的发展与进步, 生产的高质量氯碱开始走向世界,成为最主要的氯碱产品输出地。八十年代,蓝星(北京)化工机械有限公司(以下称蓝星北化机)将离子膜电解装置国产化后[1],经过四十多年的潜心研究和持续发展, 蓝星北化机现已成为全球三大离子膜电解装置成套供应商之一, 具有年产200 万t烧碱装置和300 万t电极生产能力。 截至2022 年,国内氯碱市场占有率已达到40%,产业分布在北美、欧洲、南美、东南亚等全球二十多个国家。而今, 面对不断发展的国际经济形势及全球节能减排的可持续发展策略,氯碱行业改革已势在必行,国外已逐步对氯碱成套装置实现撬装化, 但国内氯碱行业却鲜有研究。为贯彻实施中国碳达峰、碳中和的政策要求,加快推进氯碱工业“智能化、数字化”发展,以及解决国内外氯碱项目施工周期长的困境,从而提高氯碱产品的低价竞争力, 氯碱工业撬装化已迫在眉睫。

1 撬装装置的特点

撬装化的设计理念最早出现于六七十年代,主要是用于英、美等国家的油气田建设,特别是计量站和集气站等, 如今已逐步成为石油化工行业和精细化工行业对“集成化装置”的共识。 撬装化装置是将阀门、仪表、泵等设备,利用管道连接集成到一套由结构钢组合成的撬块中[2]。 撬装装置主要在工厂内部进行组装,再运输至施工现场。与传统的现场施工安装方式相比,撬装装置具有以下优点:

(1)占地面积小。 撬装装置具有结构紧凑的特点, 在满足相关规范要求的前提下可以充分利用三维空间进行集成,可最大限度地节约占地面积。对于年产量小于2 万t的烧碱工艺,传统设计布置下综合占地面积约为510 m2, 而在撬装设计下占地仅为375 m2,比常规工艺减少20%以上。

(2)现场施工周期短。 在实际工程建设中,通常整个工程项目耗时最长的便是工艺管道和设备的安装,而撬装装置主要在工厂内完成大部分安装工作,再运送至施工现场进行撬块间的组合拼接, 无需再安装阀门、仪表等设备,现场工作量少。同时,在工厂组撬安装进行的过程中, 现场可以同步进行土建基础的建设及设备就位等工作, 大大减少了现场安装的时间,提升了整体工程进度,节约了施工成本。

(3)设备再利用率高。 撬装装置的管道、阀门及设备全部安装在结构钢制成的撬体中, 撬块可以进行整体拆解和迁移,这种高流动性的特点,使工厂在对设备进行搬迁和改造时节省了大量成本, 设备的循环利用也减少了企业重复投资问题的发生。

(4) 安装调试费用低。 撬装装置在出厂前就已经进行了如管道试压、除锈防腐、仪表测试等各种检查工作,现场调试工作量少,现场安装调试费用较传统方式减少约10%~20%。

但撬装化装置同时也存在一些不可避免的缺点。 常规模式下的安装方式,设备布置较为宽松,方便后期巡检维修操作,同时在工程实践中,如果遇到各种特殊状况,可以对设备安装进行适当调整。而撬装化紧凑的结构布局,使其很难进行局部整改,在设备的安装调试工作中存在灵活性不足的缺陷, 同时也增加了检修工作的难度。 这也是下一步工艺优化的重点, 如何在撬装化设计的前提下尽可能保证设备、阀门等的维修操作空间。

2 成套烧碱装置撬装化方案研究

2.1 电解工艺简介-离子膜法

氯碱工业是指工业上用电解饱和食盐水的方法制取氢氧化钠、氯气和氢气,并以其为原料生产一系列化工产品,其广泛应用于轻工业、纺织工业、冶金工业、石化工业等。离子交换膜法是世界上较为先进的电解制碱技术, 这一技术在20 世纪50 年代开始研究,80 年代开始工业化生产。 离子交换膜电解槽主要由阳极、阴极、离子交换膜、电解槽框和导电铜棒等组成, 每台电解槽由若干个单元槽串联或并联组成[3]。 其中,阳离子交换膜把电解槽隔成阴极室和阳极室两部分。 此外, 该离子膜还有一种特殊的性质,即只允许阳离子通过,阻止阴离子和气体通过,也就是说只允许Na+通过,而Cl-、OH-和气体则不能通过[4]。 这样既能防止阴极产生的H2和阳极产生的Cl2相混合引起爆炸, 又能避免Cl2和NaOH 溶液反应生成NaClO 而影响烧碱的质量。

精制的饱和氯化钠溶液进入阳极室;纯水(加入一定量的NaOH 溶液)加入阴极室。 通电时,H2O 在阴极表面放电生成H2,Na+穿过离子膜由阳极室进入阴极室,导出的阴极液中含有NaOH;Cl-则在阳极表面放电生成Cl2。 电解后的淡盐水从阳极导出,可重新用于配制食盐水循环利用。

经过40 多年的工业化发展和行业竞争,离子膜法现多以复极式电解槽作为烧碱装置的核心设备。作为国内最早制造膜极距电解槽的企业, 蓝星北化机对电解槽结构和电极技术潜心研究多年。 自2010年成功推出NBZ-2.7 膜极距电解槽以来,不断进行结构改进和电极的研发,2014 年推出NBZ-2.7(Ⅱ)膜极距电解槽,运行更稳定,性能更优异,电极寿命更长久。从2017 年开始,为降低氯碱企业能源消耗,蓝星北化机技术研发人员将工作重心集中在电极性能的提升上,经过反复试验,不断改进,于2021 年推出NBZ-2.7(Ⅱ)Plus 膜极距电解槽,不仅降低了电解槽电压, 电解槽电压的稳定性和均一性也得到了显著的改善,电解槽间的电压差异明显减少,同时抵抗反向电流的能力显著提高[5]。 因此,NBZ-2.7(Ⅱ)Plus 膜极距电解槽推出以来, 深受广大氯碱企业的欢迎和认可。

2.2 撬装化布置方案概述及工艺优化

依托蓝星北化机行业领先的电解槽生产技术和多年的氯碱工艺设计经验, 公司已先后完成了年产烧碱百吨级别以下的一系列废盐电解评价装置等小型化撬装项目。但这远远不足以满足市场需求,所以自2020 年起,开始推进年产5 000 t 至2 万t左右的烧碱工艺撬装化设计研究。

在撬装化布置方案的探讨中, 考虑到国内撬装装置主要是通过公路运输的方式,因此撬装化布置首先要满足公路运输方面的要求。 调研发现,公路运输中要求高度低于4.2 m(涵盖车高,普高1.2 m),宽度低于2.5 m,长度低于18 m。而对于海外项目,为保证运输过程中的安全性及海上运输中恶劣天气的影响,则需要撬块尺寸满足进集装箱的要求。国际标准集装箱共有13 种规格,其宽度一样均为2 438 mm、长度有四种(12 192 mm、9 125 mm、6 058 mm、2 991 mm)、高度有四种(2 896 mm、25 911 mm、2 438 mm、<2 438 mm)[6]。如果撬块尺寸超出公路运输或集装箱运输的规定要求, 则可以选择分层或分块的方式将撬块运输至施工现场,再进行撬块与撬块之间的组装。 此外,在运输条件允许的情况下, 为满足各项目对操作空间和工艺技术的不同需求, 在实际安装过程中需要对撬内装置进行合理布局,以提高整体安装的灵活性。

对于年产5 000 t、100%wt 烧碱撬装式电解生产装置,为满足撬装需求,在传统电解工艺基础上进行了工艺改进。电解装置电解所需的电解液,改为由增加了变频控制的精制盐水泵和碱液循环泵直接供给。 通过变频控制泵保持稳定的出口压力, 实现电解液进入电解槽压力和流量的稳定, 从而取代了传统电解工艺中由盐水高位槽、 碱液高位槽的液位来控制电解液进入电解槽压力和流量的稳定的方法。离子交换树脂塔和电解槽在生产全过程中产生的废液,通过共用回收盐水槽、废水槽进行回收,取消设置阳极液排放槽、阴极液排放槽。 最终减少了设备、管道、仪表及阀门的资金投入,降低了整套生产系统安装框架结构高度[7]。 后经技术研讨,将整个烧碱工艺区分成了多个集成化撬装单元一树脂塔撬装单元,废液处理、精制盐水、纯水撬装单元,淡盐水脱氯、电解循环撬装单元(分为上下两层),成品碱撬装单元等。对撬装单元内的设备、管道、仪表、阀门等进行预组装, 各个撬装单元主要借助地脚螺栓在混凝土基础中进行固定, 并通过法兰等连接件连接各个撬块。 其中较大的槽、罐设备包括电解槽、离子交换树脂塔,回收盐水槽,废水槽,精制盐水槽,淡盐水循环槽,碱液循环槽,脱氯塔,脱氯淡盐水槽,成品碱槽,高纯盐酸槽,纯水槽等可根据不同情况作为独立设备进行运输或安装。由于上述设备体积较大,可以不必进行撬装式封装,而单独进行相应管道及仪表、泵等的安装,以方便生产商安装使用。单独安装设置的较大槽、罐等设备,由于体积相对较小,也更方便运输。 同时拟定对电解设备和脱氯设备分别在框架结构上进行现场安装, 整套生产系统占地面积约为300 m2,最大安装高度为6 m。 基于此技术方案的电解装置, 生产商的施工现场在满足土建条件要求的基础上,即可实现撬装式快速、便捷地安装施工。

2.3 撬块结构设计和三维建模

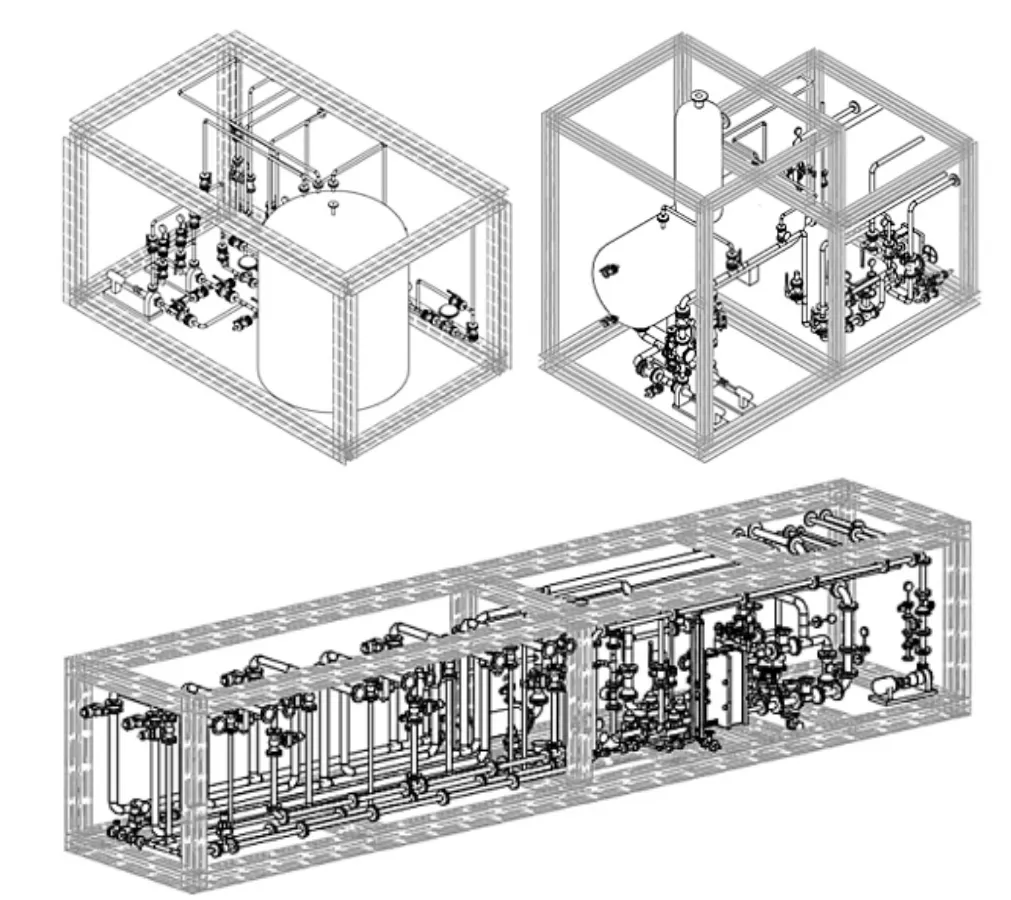

经过对烧碱工艺的优化,在设计全阶段,对整套烧碱撬装装置进行了三维建模和结构设计。 由于撬装装置空间有限, 为保证工艺的合理性和布置方案的经济节约原则, 在设计初阶段就对全套撬装设备进行了多次三维建模和修改, 实现了撬装装置设计的可视化。 同时结合仪表、电气等各专业经验,对电仪桥架进行预设计,保证了撬装工艺设计的完整性。通过三维建模能够将管道和设备的整体安装状态直观、全面地展现出来,使设计、施工、操作人员一目了然地熟悉撬装设备的安装、管道的布置、空间布局,方便设计人员自检和各专业的会审, 能有效避免相互碰撞现象的发生。 部分撬块的三维模型图见图1。

图1 撬块三维模型图

在橇装设计中撬架设计是关键, 其结构合理设计是难点,即要结构简单美观满足功能要求(如管支架,线槽桥架等合理布置),又要满足撬内安装、检修及操作空间的要求, 还要使整撬安装空间满足施工场地的要求。 为此,在完成初步的三维建模后,为保证撬块结构的合理性及起吊和运输过程的安全性,借助ANSYS Workbench 软件对撬体结构进行模拟,通过对有限元分析结果的对比、优化,选择合理的钢材型号。 本文仅选择其中一个撬块进行模拟结果展示,结果如图2,其中撬体主框架钢材选用的材质为Q235-B。

图2 撬块结构模拟结果图

由于撬块与撬块之间的管道由法兰连接, 为保证施工精度,撬架结构的变形量不得超过3 mm。 由上图结果可知, 在模拟条件下撬块的最大变形量约为0.6 mm,满足撬装设计的结构要求。 同时,在撬装设计中还需要注意撬体与土建基础的连接方式。 本方案预采用预埋地脚螺栓的方式, 与撬柱底板进行现场连接,但此方式对土建施工的精度要求较高。因此在撬装设计中, 应综合考虑施工现场情况及施工方的施工水平,合理设计撬块与撬块之间、撬块与基础之间的连接形式。

2.4 撬装项目成果展示

凭借前述的研发技术和设计理念, 蓝星北化机成功签订了国内首套撬装式烧碱装置。 经工艺技术人员商讨,决定进行全撬装设计,安装时在厂内预制了15 个撬块进行现场组装,全套装置的管道、阀门及设备车间安装完成率达90%。 在出厂前,撬装装置已在工厂内进行了焊接、除锈防腐和无损检测,避免了现场恶劣气候对焊接和防腐质量的不利影响,有效保证了工程质量。撬块运输进厂后,现场施工人员仅需将各个撬块与土建基础进行固定安装, 并进行撬块间的组装、 少量直管段的连接及部分仪表电气的连接工作即可, 较常规现场安装方式工期缩短约50%。 该装置现已顺利交付,通过撬装式设计有效降低了项目投资成本,得到了客户的广泛好评。

3 结语

与传统氯碱工艺安装模式相比, 撬装式装置具有明显优势,特别是对于部分人力资源紧张、施工工期短或征地存在较大困难的工程项目, 适合应用撬装化设计。 本文通过对氯碱工业的撬装化进行应用研究,深入探讨烧碱装置撬装方案,成功完成了国内首套撬装式烧碱项目, 填补了国内氯碱撬装化设计的空白,为氯碱工业的持续化发展提供了新的思路。