设备优化改型提升在聚氯乙烯生产中的应用

孟维庆

(唐山三友氯碱有限责任公司河北省聚氯乙烯技术创新中心,河北 唐山 063305)

唐山三友氯碱有限责任公司坚持走循环经济发展路线,积极落实各项技改技措、不断引进新设备。本文从聚氯乙烯生产用聚合釜、 流化床和粉碎装置等方面具体介绍设备改型和装置升级在聚氯乙烯生产过程中的应用。

1 聚合系统升级改造及应用

氯乙烯聚合生成聚氯乙烯工艺属于重点监管的危险化工工艺,生产过程中的安全控制尤其重要。按照国家及行业要求,涉及“两重点一重大”的工序均要求进行风险分析和可操作性分析, 并按照安全控制要求设置自动化控制系统、 安全联锁或紧急停车系统和可燃及有毒气体泄漏检测报警装置, 紧急停车系统和安全联锁保护系统要符合安全等级要求。因此, 聚氯乙烯生产系统需从行业规范及安监总管要求上提升本质安全。

1.1 紧急停车装置的优化升级

目前聚合工序聚合釜设有ESD 紧急加入系统,此系统适用于紧急事故状态下聚合反应的紧急终止。 其中仪表监测装置用来监测聚合反应状态,通过仪表系统的显示和报警来判定聚合反应是否出现异常, 并在聚合反应出现异常时能够实现紧急事故终止剂的自动加入或远程手动加入。该系统设有2 台氮气钢瓶,开1 备1,1# 氮气钢瓶长期供气,2# 氮气钢瓶备用, 氮气压力经减压后压力为3.5~4.0 MPa。当釜搅拌电流或釜反应温度达到联锁程序启动条件时,自动加入紧急终止剂。 此系统存在弊端是ESD紧急停车系统现场仪表及控制回路SIL 等级不够,且引用的联锁仪表点仍为DCS 点引入,未经过HAZOP 分析及安全等级认证,存在较大风险隐患。

通过对聚合工序进行HAZOP 分析, 对现有聚合反应体系设置SIS 安全仪表系统, 并设置与之相关的联锁程序。 将原有的釜温监测点更换为SIS 仪表, 同时将测温点和搅拌器电流显示值引入SIS 系统, 并将紧急事故终止剂的入釜切断阀更换为SIS开关阀。 当温度高高联锁或搅拌器电流低低联锁时打开SIS 系统开关阀,通入紧急终止剂。在氮气钢瓶处增加视频监控系统。

1.2 废水处理装置的管线改造

氯乙烯储槽、聚合涂釜、回收系统等含有氯乙烯的废水采用自控阀与手动阀同时开关的方式进行现场直接排水,放水频次较高,且需人工现场进行监控排水,DCS 人员与现场人员配合完成放水操作。 放水过程中废水中含有的氯乙烯会散逸到空气中,引发气体报警器的频繁报警,存在较大的安全风险,造成环境污染,而且还存在人员现场误操作导致液态/气态氯乙烯外排的风险。

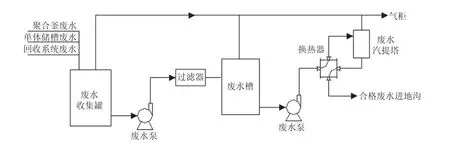

为减少废水外排和氯乙烯外溢的现象, 在聚合工序增加废水汽提回收装置, 此系统主要是将聚合釜涂釜后废水、 回收系统废水和单体槽废水回收至废水收集罐, 然后经废水泵与废水过滤器过滤后进入废水槽, 废水槽内废水经过废水泵和换热器与出塔废水换热后,由废水汽提塔顶部进入废水汽提塔,废水汽提塔底部通入蒸汽,使废水与蒸汽逆流接触,脱出废水中残存的氯乙烯单体并回收至单体气柜,使出塔废水中VCM 含量符合国家标准, 经废水泵和换热器换热降温后排至地沟, 实现废水的密闭回收,减少含有氯乙烯的废水的直接排放。具体改造后装置图见图1。

图1 废水处理装置图

1.3 自动清釜装置的应用

聚氯乙烯生产过程中为保证釜的传热效果,需对聚合釜进行清釜作业, 传统的清釜方式为人工清釜,且需要一釜一开盖清理。清釜工作量比较大而且清釜前期准备时间比较长,工作效率较差、清釜前需要操作工人进行开盖及喷枪伸缩臂的操作, 存在安全隐患。 针对以上问题,对清釜装置进行升级改造,由传统的人工清釜升级为全自动清釜。 全自动清洗装置清洗效率高,不需要一釜一开盖清理,清洗速度比传统人工清洗速度快、安全性好,不需要人员进行开盖及喷枪伸缩臂的操作, 根除了人员操作的安全隐患,缩短了入料时间。

清洗系统共有1 台高压清洗泵,1 台为高压清洗泵供水的增压泵,3 台位于釜顶的停放仓,每台停放仓配有1 台卷轴系统。清釜喷头位于停放仓内,清釜时由卷轴驱动其上下移动, 工业用水通过高压清洗泵加压, 经高压水管线输送至喷头, 进行清釜操作。 高压清洗泵为柱塞式高压水泵,“高压开/关”的信号由主控制柜和现场操作柱启动, 高压清洗过程为PLC 程序控制的全自动过程。

自动清釜主要装置包含卷轴系统、停放仓、停放仓抽气系统和自清洗过滤器系统等关键部分。 卷轴系统需通过现场操作柱进行独立操作, 高压软管盘在卷轴系统转盘上,软管的另一端连接清洗喷头,喷头可自动,也可通过操作柱按钮控制,移动到各垂直清洗点之间,PLC 控制系统会记录每一个清洗点,每个点清洗结束后, 卷轴会自动将喷头释放至下一个清洗点,操作人员通过控制“开/停”信号,启动和停止高压操作。

停放仓内有限位开关,当喷头回到停放仓内时,会触发限位开关。 停放仓内有改变清洗路径的转动机构,在位于停放仓顶部的气动马达的驱动下转动,气源为仪表气。可旋转角度为-75°、0°、75°,分别称为清洗路径1、2、3。 停放仓内有两台驱动摆臂抬起的气缸,以高纯氮气作为气源。高压软管由停放仓的顶部进入仓内,并在清洗的过程中上下滑动。为防止停放仓内的单体外泄或外界空气进入系统, 软管进入停放仓的位置有一套密封装置。 停放仓高压管密封及上下封头处均有向仓内喷水的管线, 当喷头向上移动时,程序会打开自清洗阀门,冲洗停放仓仓壁和高压软管。

停放仓抽气系统是为避免停放仓压力升高,超出设计压力,导致停放仓内介质外泄而设计的,停放仓上配有抽气管线,该管线上配有压力调节阀,与停放仓上的压力点联锁,进行PID 调节,即当压力监测点压力上涨时,该压力调节阀打开向气柜排气。当压力监测点压力上涨速度过快时, 可现场打开抽气管线的手阀,启动回收压缩机进行排气。

自清洗过滤器系统的电器部分由电气控制箱、压差变送器、旋转电机、减速机、气动球阀构成,总共有“压差”、“手动”、“定时”3 种工作模式。 压差控制即当压差达到一定值(可设定)时,通过传递电信号,电机带动清洗机构旋转, 清除附着在过滤元件上的杂质,同时气动阀排污自动打开排除污物。时间控制即通过设定时间来给电机电信号, 电机带动清洗机构旋转,清除附着在过滤元件上的杂质,同时气动阀门自动打开排除污物。 手动控制即通过人工控制手动清洗按钮,电机带动清洗机构旋转,清除附着在过滤元件上的杂质,同时手动打开排污阀门排污。自清洗过滤器故障及处理措施见表1。

表1 自清洗过滤器故障及处理措施

1.4 回收系统氧分析仪升级改造

三友氯碱聚氯乙烯汽提塔均为溢流堰式汽提塔结构,工艺操作方式为负压操作,经汽提后回收氯乙烯至单体气柜。 汽提塔的负压操作可以尽可能多地回收氯乙烯,但负压状态下空气容易进入汽提系统,导致去气柜管线氯乙烯含氧超标。 针对此现象回收大管中无法实现在线含氧分析监测, 一旦管线或设备泄漏,无法做到实时监控,产生较大的安全隐患。

经过对氧分析仪在线监测技术研究, 决定在每期汽提塔出气管线增加在线含氧分析仪, 时刻监控管线含氧情况, 并将汽提塔出气调节阀与在线含氧分析仪数据进行联锁控制, 不但可以实时监测氯乙烯含氧,还可以通过联锁设置实现紧急切断,防止安全事故的发生。

2 氯乙烯装置升级改造及应用

2.1 精馏装置改造升级

由于单体提纯用精馏低塔与变压吸附装置串联运行的生产现状, 进而导致低塔系统压力由变压吸附净化气压力决定,由于变压吸附装置的吸附特性,吸附塔在切换时对精馏低塔压力影响较大, 造成低塔系统压力波动,尾凝器间断下料。 另外,生产低负荷运行变压吸附装置切换时,可能引起尾气带液,存在安全风险,由于压力波动造成尾气量大幅波动,影响变压吸附装置的吸附效果, 变压吸附净化气指标难以调整。通过优化设备管道,使精馏尾气经过尾排调节阀后再进入变压吸附装置, 避免因变压吸附装置大量抽取精馏低塔系统的原料气造成低塔系统压力波动,影响低沸塔运行的现象,在保证各项指标正常的前提下, 使精馏低塔系统维持在稳定的压力范围内,消除尾凝器带液隐患。

2.2 其他装置改造

通过优化控制提升自动化水平, 将氯乙烯转化工序手动配碱操作改成自动配碱, 不仅保证了该重要操作重复进行时的安全有效, 同时达到了降低操作人员劳动强度的目的。

3 干燥汽提装置的升级及应用

3.1 干燥床升级改造及应用

聚氯乙烯生产原有工况下共有3 条干燥线,均采用气流旋风工艺技术,已经使用7~10 年。 流化床干燥与原来的气流旋风干燥比较, 整个系统蒸汽用量有明显下降。

聚合完成后的浆料由离心机进行离心分离后经布料打散机进入流化床,流化床底部分3 个气室,空气经过滤加热后由气室吹入, 湿料块在热空气中处于悬浮沸腾状, 逐渐由气室一进入气室二然后进入气室三,在沸腾中物料充分干燥,由气室三出料进入星形下料器,经振动筛过筛后下料到风送系统,输送至成品料仓。 流化床顶部排出的湿热空气经过旋风分离器进行PVC 与空气分离, 分离出的PVC 送回干燥床,空气由引风机经过布袋除尘器,充分除尘后排空。 布袋除尘器分离下来的固相物料, 收集至仓泵,最终由仓泵输送至包装料仓。

一期聚合系统PVC 浆料经汽提系统和浆料槽后, 由流化床干燥系统进行处理干燥, 干燥后的PVC 树脂再输送回一期包装料仓进行包装。 投用后实际运行可节约用电量992 万kW·h/a, 节约蒸汽0.364 t/t PVC。 流化床异常现象及处理措施见表2。

表2 流化床异常现象及处理措施

3.2 汽提塔节能改造

汽提工序的浆料首先打入浆料槽, 通过过滤器过滤, 然后通过离心机供料泵打入离心机进行离心脱水;初步脱水后树脂含水20%~25%,通过流化床进料阀进入流化床进行干燥,干燥后树脂通过筛分,筛分合格后进入粉料气力输送系统, 通过气力输送系统将树脂输送至料仓,经全自动包装机包装,加热空气由流化床顶部排出,进入布袋除尘器过滤后,达到排放标准,排放至大气。过滤下来的物料返回到流化床或物料出口。

结合实际工况将聚氯乙烯浆料汽提塔由穿流式筛板塔改为溢流堰式汽提塔。 新增汽提塔采用的就是溢流堰式筛板塔,配套增加出塔缓冲罐、出塔浆料泵等附属设备,利用一期聚合汽提塔冷凝器、气水分离器等配套设备,实现总体汽提工艺的优化,降低蒸汽消耗,每吨PVC 可节约蒸汽0.2 t,年实现节能上千吨标准煤。

4 氯化氢合成炉副产蒸汽高效利用

氯化氢合成工序采用热水式合成炉与蒸汽式合成炉, 化学反应过程中放热所产生的热量一部分通过热水的形式供给溴化锂机组制冷, 一部分通过蒸汽的形式用于聚合工序聚氯乙烯树脂的汽提与干燥, 实现整体反应余热的高效回收利用。 公司后续扩建项目中全部采用的是新式蒸汽合成炉, 由于氢气和氯气在燃烧的过程中放出大量热, 此热量由纯水吸收后会生成低压蒸汽送至其他工序, 聚合车间汽提和干燥过程中使用的蒸汽主要来源于合成炉副产蒸汽,因此减少外购外网蒸汽的使用量。副产蒸汽的高效利用不仅降低了蒸汽的消耗,节约了蒸汽,也实现了减碳。

5 结语

多年来,公司始终致力于通过设备改型升级、系统研发优化等技术手段来实现生产过程中的节能降耗和智能发展,提高生产运行平稳性和高效性,推动企业高质量绿色发展。