大藤峡水利枢纽工程机组建设运行实践

罗红云,周精明,任 鹏,陈晓彬

(广西大藤峡水利枢纽开发有限责任公司,530200,南宁)

大藤峡水利枢纽工程(以下简称大藤峡工程)是红水河十个水电梯级开发的最后一级,被喻为珠江上的“三峡工程”。工程总装机容量1600 MW,分左右岸两期建设,其中左岸厂房布置3台机组,右岸厂房布置5台机组,均配备国内最大的轴流转桨式水轮发电机组,单机容量200 MW,推力负荷3800 t,设备结构复杂、体积巨大、零部件众多,技术指标位居国内同类型机组首位。

基于大藤峡工程机组建设运行实践,详细介绍了大藤峡工程轴流转桨式水轮发电机组的结构特点,系统阐述了大藤峡工程高标准推进机组研制、高质量融入机组安装、高要求保障机组运行等方面的创新做法,总结了大藤峡工程机组安全高效稳定运行的主要成效,为后续水利工程建设运行提供参考借鉴。

一、大藤峡工程轴流转桨式水轮发电机组的结构特点

大藤峡工程8台水轮发电机组出力、水头变幅、转轮直径、推力负荷均为国内同类型机组最大。水轮机型号为ZZ-LH-1040,转轮直径10.4 m,额定出力204.1 MW,最大出力233.3 MW,额定水头25.0 m,最大水头37.79 m,最小水头12.91 m,额定流量890.34 m3/s,额定转速68.2 r/min,飞逸转速195.11 r/min;发电机型号为SF200-88/17200,额定容量228.6 MVA,额定电压15.75 kV,额定电流8378.8 A,额定频率50 Hz,额定功率因数0.875,定子铁心外径17.2 m,转子磁极数量为88个。

1.水轮机结构特点

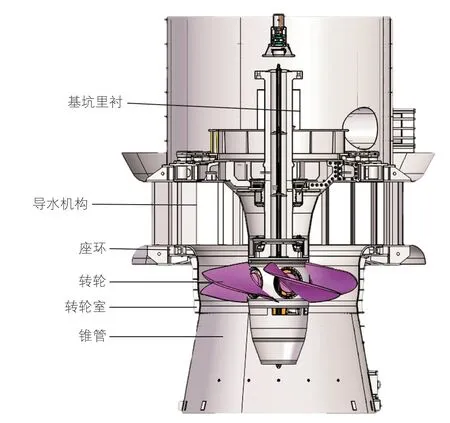

水轮机为立式轴流转桨式,采用混凝土蜗壳、弯肘形尾水管结构。水导轴承采用稀油润滑自循环、内冷却方式,轴瓦为分块巴氏合金瓦;主轴密封采用恒压自调节浮动式端面密封方式;活动导叶28个,转轮桨叶6个,调节方式为导叶、桨叶协联双重调节,以实现机组长期在高效率区间运行;配置两套独立的导叶、桨叶控制及液压执行系统,液压执行系统采用高压透平油操作,额定油压6.3 MPa;受油器采用浮动瓦结构,可将高压透平油经由大轴内部操作油管输送至转轮内部,以实现桨叶转动。水轮机结构见图1。

图1 水轮机结构

2.发电机结构特点

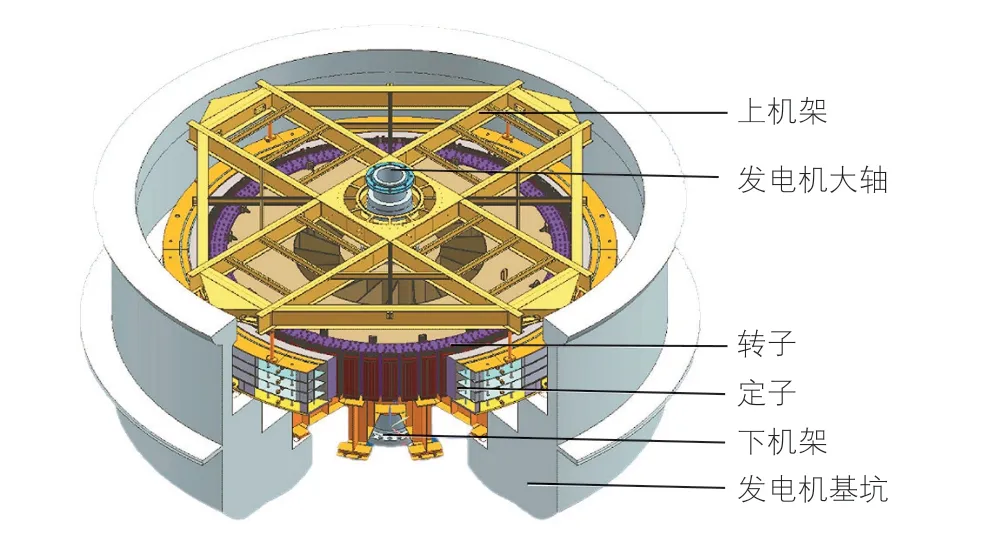

发电机为立轴半伞、密闭自循环空气冷却式,采用上导轴承、下导轴承、推力轴承分体布置结构。发电机定子为双层条式波绕组,定子绕组槽数为924槽,每相采用4个支路Y形连接;导轴承为油浸式内循环冷却方式,上导轴承、下导轴承均设置12块分块式轴承瓦;推力轴承布置在转子下方、下机架中心体上方,与下导轴承采用分体结构,采用小支柱簇支撑;推力轴承共有24 块巴氏合金瓦,由薄瓦和厚瓦组成,薄瓦通过一些不同直径、不同弹性的垂直销钉支撑在厚瓦上;机组转动部分的全部重量及水轮机的轴向水推力通过推力轴承、下机架传递至基础。发电机结构见图2。

图2 发电机结构

二、机组建设运行主要做法及成效

1.机组研制阶段

(1)优化水轮机设计参数

为做好大藤峡工程水轮机设计,在总结分析历史上大型轴流转桨式水轮机设计、制造、安装和运行经验及教训的基础上,采取经典计算和有限元分析相结合的方式进行强度计算,对水轮机进行了初步模型试验、同台对比复核试验以及模型验收试验。2015年5月,制造厂家开始进行新模型的研发,开发出适合大藤峡工程的FI076模型转轮;2015年下半年至2016年1月,进行初步模型试验;2016年3月至4月,在中国水利水电科学研究院进行了各水轮机模型同台对比复核试验;2016年7月,进行模型验收试验。效率试验表明,模型水轮机最优效率达93.5%,原型水轮机最优效率达95.67%,原型水轮机加权平均效率达93.68%,性能指标处于国际领先水平。

为做好水轮机参数选择,初步设计阶段采用多种统计公式、统计曲线进行对比分析,通过收集项目资料、征询水轮机设计制造厂商等方法,确定水轮机比转速、单位流量、单位转速等模型参数;针对不同单机容量和左右岸布置不同机组台数的多个方案进行综合技术经济比选。在充分征询、分析研究和计算基础上提出推荐的水轮机参数。将经过水轮机模型验收试验核定的真机参数与初步设计阶段推荐参数进行对比验证,最终确认水轮机参数选择合适可行。

(2)改进发电机推力轴承冷却系统

发电机推力轴承的性能参数对机组的运行可靠性和效率至关重要。大藤峡工程发电机推力轴承属于重载、低速,采用内循环冷却方式和适用于伞式电机推力轴承且方便检修的抽屉式冷却器。油槽内油的循环按照设定路径进行,以保证冷却效率,实现设计冷却效果。

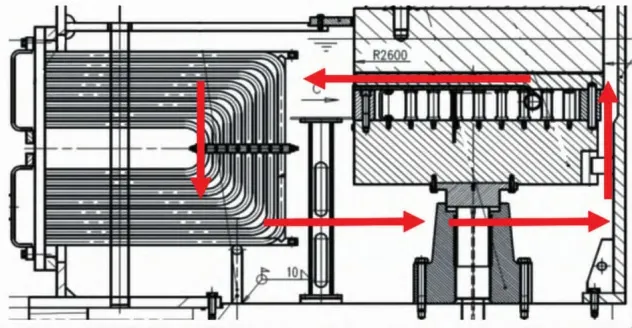

设计阶段采用运动粒子分析方法,模拟机组在额定工况运行下油流状态,考虑LTSA-46润滑油黏性参数,旋转部件与润滑油接触区域为黏滞层,仿真分析润滑油在旋转件带动下的流场运行状态。流场分析表明:冷却器和推力瓦之间未安装隔油板时,会形成油循环路径的短路,进油的小部分冷油经推力瓦的下边流向推力瓦的内径,使得推力瓦进油中的小部分是冷油,大部分是热油,造成进油温度和推力瓦温度的升高。

通过改进推力轴承冷却系统,在推力瓦与冷却器之间、冷却器与冷却器之间加装隔油板,在推力瓦间导流板上增设挡油板(刮油刷),实现了冷热油的有效分隔,确保了推力油槽内油的循环能完全按照设计路径进行,从而有效降低推力瓦的进油温度,进而有效减小镜板热油携带对推力瓦温度的影响,降低推力瓦温度5~10 K。改进后的推力轴承油循环路径见图3。

图3 改进后的推力轴承油循环路径

(3)推进核心设备国产化建设

机组核心设备包括水轮机和发电机,是机组的重要组成部分。机组核心控制设备包括计算机监控、调速器、励磁和继电保护四大系统,是确保机组及电网稳定的重要基础。大藤峡工程水轮机生产制造厂家为浙富控股集团,发电机生产制造厂家为哈尔滨电机厂有限责任公司,计算机监控、调速器、继电保护系统设备生产制造厂家为南瑞集团,励磁系统生产制造厂家为广州擎天实业有限公司。联合相关单位组建研发团队,攻克了关键技术“卡脖子”难题,实现了机组核心设备100%全国产化、机组核心控制设备95%以上国产化,设备安全、自主、可控、在控。

2.机组安装阶段

(1)高位推动,创新建管模式

大藤峡工程机组安装工期紧、任务重,为确保设备安装质量可靠,坚持“建管结合、无缝交接”的原则,提前成立由业主为组长、参建单位为成员的金属结构机电设备安装协调工作组,高位推进金属结构及机电设备制造、安装、调试、运行等工作。参建各方齐心协力精心施工,严把关键节点和关键线路,协调解决设备制造、运输、安装难题,圆满完成了左岸3台机组“百日三投”、右岸5台机组“十月五投”的高强度建设任务。

(2)关口前移,严控机组安装质量

创新工作方法,安排技术骨干赴设备厂家,联合进行技术开发6次,出厂验收500余人次,从源头消除设备质量隐患。积极融入调试队伍,参与设备检查、试验及数据分析全过程,提出技术优化建议150余条,及时有效地反馈并解决调试过程中的各项问题。积极引进第三方质量监督检查机制,根据专家组提出的意见和建议,完成问题整改90余项,大力推动机组启动质量监督等并网工作。

(3)紧盯现场,着力打造精品机组

现场组织召开机电安装协调会600 余次,有效解决各类问题1000 余项。水轮机安装的部件关键尺寸准确率、合同设备及部件出厂合格率、优等品率、合同履约率均为100%,机组盘车过程中水导轴承绝对摆度不超过0.15 mm,其中6号机组水导轴承绝对摆度仅为0.04 mm;发电机定子铁心安装在行业规定的3次预压基础上,增加1 次预压,使叠压系数达到0.97,超过国标要求的0.96;发电机定子圆度控制在国标4%、合同标准3%的基础上,现场安装按照2%的高标准严格执行,最终将圆度严格控制在0.46 mm之内;定子、转子控制间隙误差不超1 mm;水轮机座环、转轮室中心及方位安装规范允许偏差2 mm,实测0.5 mm。

8台机组的振动、摆度、轴瓦温度等性能指标均满足或优于设计要求,达到国家优良标准。其中3号、4号机组转动部件实现“零配重”,机架振动幅度控制在0.04 mm,优于三峡工程优良指标。

3.机组运行阶段

(1)多措并举,坚守安全底线

全面落实水利安全生产风险管控“六项机制”,大力推行标准化、专业化、精细化“三化”管理理念,严格执行“两票三制”(工作票、操作票,交接班制、巡回检查制、设备定期试验轮换制)和隐患排查治理,按照“运行一日三巡,维护一周一巡,重要设备机动巡检”的方式,及时发现并消除设备隐患,累计完成设备巡检5936次,执行操作票124 904项、工作票4499张;编制安全生产事故应急预案、标准化运行手册共百万余字,开展各类应急演练30余次,不断加强一线生产人员现场应急处置能力;组织推行常态化设备运行状况分析,建立生产早会、月度分析会、专题讨论会等机制,健全设备全生命周期台账,不断提升安全生产管控水平。截至目前,大藤峡工程机组连续安全运行1200余天,保持“零事故、零非停、零误操作”纪录。

(2)精准调度,充分利用水资源

近年,珠江上游秋冬季节来水偏枯,在确保流域防洪安全、粤港澳大湾区供水安全和航运畅通的前提下,密切关注上游来水情况,合理安排机组运行方式,有效提高水能利用率,争取“多发电”。夏季上游来水较多,主动同电网调度部门协调,合理申报负荷,确保迎峰度夏黄金期机组满负荷运行,争取“超目标发电”,切实做到了既精准利用好每一方防洪库容,也尽可能不浪费每一方水力资源,实现防洪调度与水力发电等多维调度的系统耦合,有效缓解广西电力供应紧缺严峻形势。截至目前,大藤峡工程机组历史累计发电量突破122亿kWh,经测算相当于节约标准煤约500万t,为地方经济社会发展提供强劲绿色能源。

(3)精益运行,扎实创建金牌机组

南方电网“金牌机组”是按照机组可靠性、非停控制、非计划降出力管控、电力保供、电煤保障落实、电网调度纪律执行、安全经济运行等指标提升,以及保障社会用电等方面综合进行考量评价的荣誉称号,评选范围包括南方电网管辖的南方五省(自治区)所有统调机组。2022年,大藤峡工程8号机组各项指标优良,运行小时数7545 h,年利用小时数6073 h,高于行业平均水平2倍,年发电量超12亿kWh,首次实现“机组年利用小时数高”与“设备故障率低”的系统耦合,即“全年无休、全年无修”目标,为保障电网安全稳定运行发挥了重要作用,顺利获评南方电网2022年度“金牌机组”荣誉称号。南方电网2022 年度“金牌机组”共1000余台机组参评,共20台机组获评,其中水利行业仅有大藤峡工程8号机组获此殊荣。

(4)多维发力,打造一流运行人才队伍

坚持“一专多能”人才培养目标,以安装调试、实战演练、技能比武等多形式做好人才队伍专业建设,成功探索“检维+ONCALL双重保障”的运维管理新模式;组织建设技能专业作训室,着力提升员工的岗位技能和动手能力,确保电力生产平稳接续、员工队伍持续稳定;强化智慧赋能,推进智能巡检机器人、智慧库房等系统在生产上投入使用,进一步解放生产力,提高劳动效率;推进美丽电厂标准化建设,运行区域实现安全分区、功能分类、设备定点、可视危险目标;坚持科技创新引领,围绕机组运行过程中的技术难题,申报发明及实用新型专利8项,发表科技论文20余篇,QC小组活动成果荣获2022年水利工程优秀质量管理小组Ⅰ类、Ⅱ类成果称号。

三、结 语

大藤峡工程在建设中着力打造精品机组,在运行中实施精细管理,实现了“机组年利用小时数高”与“设备故障率低”的系统耦合,即“全年无休、全年无修”目标,取得了南方电网2022年度“金牌机组”荣誉称号,客观反映了机组安全稳定高效运行水平,可为后续水利工程建设运行提供参考借鉴。