佛山市高明区沧江船闸结构加固技术措施

廖芳珍,钟黎雨

(水利部珠江水利委员会珠江水利综合技术中心,广州 510635)

近年水利行业施工技术和管理水平都有长足的发展和很大的提高,但仍有相当数量的在建新建工程存在混凝土强度不达标等质量问题,这种建造期间发生的工程事故的处理技术以及加固的理论支持要求越来越强烈[1-2]。混凝土结构加固的方式有增加截面法[3]、混凝土置换法[4]等,具体选用何种加固技术需要在分析与拟加固项目的适用性,经济性以及施工条件等多种因素的基础上综合判断。本文以沧江船闸工程为例,对船闸混凝土强度缺陷原因进行分析,综合比选结构加固方案,结合工程实际进行混凝土表面增强剂与钢纤维混凝土加固方案设计,最后以质量检测结果及实际运行效果论证方案的有效性。目前该补强加固技术已用于工程实践且加固效果良好,可为类似混凝土结构的加固提供参考。

1 工程施工基本情况

高明区沧江水利枢纽是高明区重要的水利工程,是一项以防洪、排涝为主,兼顾灌溉、航运等多功能于一体的大型水利枢纽。高明区沧江水利枢纽重建工程包括保留沧江泵站,拆除旧沧江水闸、船闸,重建沧江水闸和船闸。沧江船闸为VI(2)级单线单级船闸,通航最大船舶吨位为100 t,上、下游设计最高通航水位为6.0 m。从上游至下游依次布置有上游引航道、上闸首、闸室、下闸首、下游引航道。闸室为整体式结构,矩形断面,长100.0 m,宽12.0 m,每隔 20 m 设一条伸缩缝,缝内设止水。混凝土强度等级为C30,钢筋保护层厚度为50 mm,底板顶标高为-2.10 m,厚1.9 m,侧墙横断面为梯形,厚度为1.5~3.0 m。下闸首为整体式钢筋砼结构,平面尺寸为21.0 m×27.0 m (宽×长),其中口门净宽12.0 m,左、右闸墩宽均为 4.5 m,门槛高程为-2.10 m,底板厚度为1.9 m,闸顶高程为9.80 m。

船闸底板于2021年3月10日—2021年3月18日完成基坑建基面隐蔽工程验收,并完成C15混凝土垫层浇筑,开始钢筋绑扎和混凝土浇筑等工作。按施工方案先分段浇筑底板后分段分仓浇筑闸室侧墙。混凝土采用商品混凝土,天泵入仓,采用插入式振捣棒充分振捣,混凝土浇筑完成后,及时洒水养护14 d。

2 缺陷情况及原因分析

2.1 缺陷情况

2021年4月14—21日,检测公司对佛山市高明区沧江水利枢纽重建工程的混凝土强度进行检测,发现船闸4#闸室底板及下闸首混凝土(设计强度等级为C30)不合格,抗压强度分别为18.8 MPa和20 MPa。2021年5月6日,质量检测站检测结果显示船闸1#~5#底板、下闸首底板以及船闸1#闸室左侧墙、2#右侧墙、3#左侧墙,4#左侧墙,5#右侧墙混凝土抗压强度均低于设计强度C30。具体检测强度分布见图1,数据分析见表1。

图1 检测混凝土抗压强度最小值平面分布示意

表1 混凝土抗压强度数据分析

2.2 缺陷原因分析

根据检测芯样破损情况,发现混凝土的胶结比较松散、存在一些水淅和气泡孔隙、粗骨料中含有风化石,分析判断混凝土强度不合格的主要原因有以下几点:

① 混凝土供应厂家未按检测合格的混凝土配合比供料,擅自使用未经确认和检测合格的混凝土配合比,严重影响混凝土质量。

② 使用未经检验合格的材料,混凝土公司使用的膨胀剂未经第三方检测合格,特殊部位使用的混凝土未按要求添加膨胀剂。

③ 生产过程没有质量监控,管理混乱,弄虚作假;发往项目施工方的混凝土施工配料单,与生产线实际下料情况不相符。

④ 在混凝土下料过程中对用水量、砂含水量缺乏严格控制。配合比不满足要求,施工材料不合格以及质量管理不到位,共同导致了现场施工的质量缺陷。

3 加固方案比选及设计

3.1 加固方案比选

根据《水工混凝土结构设计规范》(SL191—2008)[6]对现状船闸承载能力极限状态及正常使用状态进行评估。在承载能力极限状态时,因船闸钢筋混凝土结构受力状态相对受压区高度小于2倍的受压钢筋合力点至受压区边缘的距离,即纵向受拉钢筋达到屈服和受压混凝土破坏同时发生,相对界限受压区计算高度仅与钢筋抗拉强度设计值有关,经计算的结构抗力大小仅与结构配筋情况相关,与混凝土强度大小相关性不强,现状混凝土检测强度的情况下,船闸承载力可满足要求。在正常使用极限状态时,现状检测的混凝土强度下,闸室底板在各工况下,最大裂缝宽度有所增加但仍能满足小于0.25 mm的要求。采用牛荻涛模型[7]对现状混凝土结构进行耐久性评估,计算结果表明2#、4#、5#闸室底板不满足合理使用年限30年,下闸首不满足合理使用年限100年结构耐久性要求。鉴于以上可靠性评估结论,考虑经济性和时间因素,沧江船闸质量缺陷的处理方式选择为结构加固处理,即对混凝土强度不足的船闸底板2#、4#、5#、下闸首底板以及右侧墙2#、右侧墙5#进行加固处理。

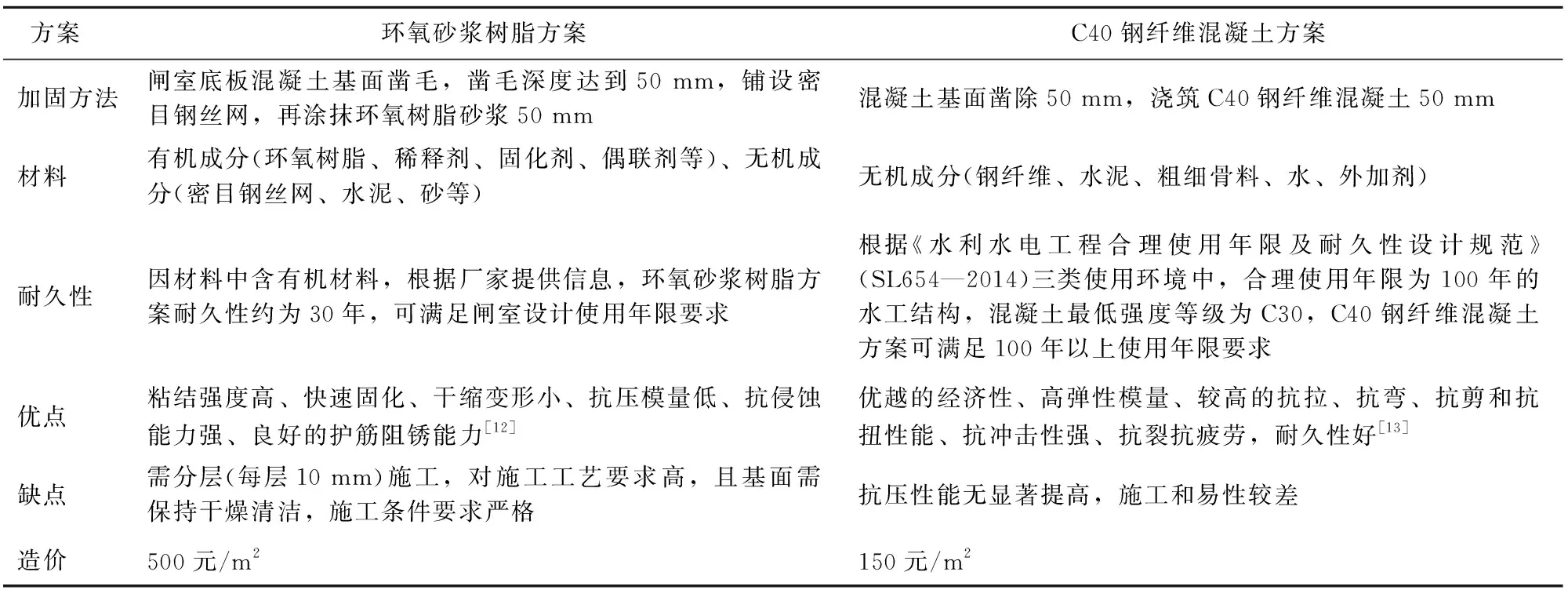

混凝土结构加固主要是通过各种途径来减少荷载效应或增加结构抗力,目前应用较多的混凝土结构加固法主要包括增大截面加固法、混凝土置换法、外包型钢加固法[8]、碳纤维复合增强塑料加固法[9]及预应力加固法[10-11]等。考虑到船闸通航要求及闸室底板抗冲刷要求,底板加固方法的选择需保证闸室截面尺寸不发生较大变化,且加固材料具有一定的抗冲击性能。以上加固方法中混凝土置换法可满足项目需求,混凝土置换法选取环氧砂浆树脂方案与C40钢纤维混凝土方案对比(见表2),经对比C40钢纤维混凝土施工方便经济性好且能满足闸室段强度加固及使用年限要求,闸室底板加固采用C40钢纤维混凝土方案。闸室右侧墙2#、右侧墙5#钻芯法检测3个芯样的抗压强度算数平均值相对较高,考虑立面施工难度等因素,采用涂刷混凝土表面增强剂修复处理。

表2 闸室底板加固方案对比

3.2 加固方案设计

3.2.1闸室底板及下闸首底板加固方案

2#、4#、5#闸室底板及下闸首底板采用C40钢纤维混凝土置换法进行补强加固,底板混凝土基面凿毛,浇筑C40钢纤维混凝土50 mm,处理后混凝土检测强度应达到C40(加固示意见图2)。

图2 闸室混凝土加固示意

3.2.2闸室侧墙加固方案

闸室右侧墙2#、右侧墙5#采用涂刷混凝土表面增强剂补强处理,示意见图3。水性渗透型无机材料工程根据《混凝土结构耐久性设计规范》GB/T 50476中不同环境类别及作用,本工程环境类别为一般环境,设防等级为二级[14]。设防做法为A组份两遍、B组份各一遍,每遍间隔时间24 h,A组喷涂两遍总耗量不少于300 mL/m2,B组份每遍耗量不少于150 mL/m2。二级设防后可达到设计年限50 a以上,满足闸室段30 a使用年限要求。

图3 闸室侧墙混凝土补强加固示意

4 加固效果分析

4.1 C40钢纤维混凝土加固效果分析

结合前期混凝土质量缺陷教训,本次加固材料商品混凝土运至现场,随机取样作坍落度实验和立方体抗压强度试块,现场坍落度检测值为200 mm,混凝土和易性和均匀性等指标满足要求。立方体抗压强度试块共作6组,标养28 d后作抗压强度试验(试验结果见表3)。

表3 船闸底板C40钢纤维混凝土抗压强度检测情况统计 MPa

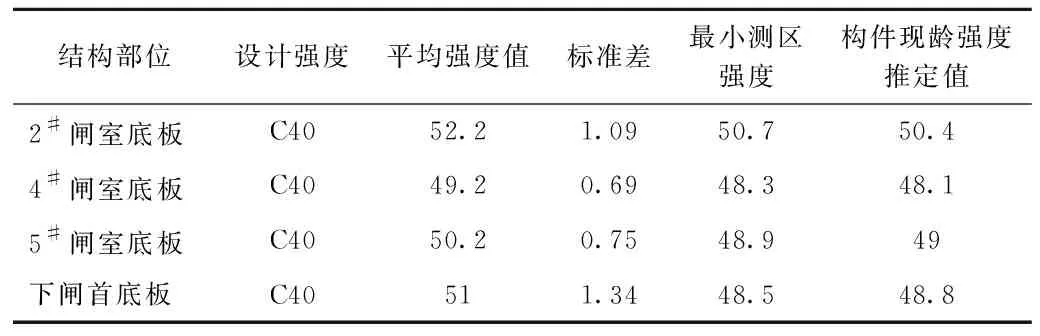

船闸2#、4#和5#底板及下闸首底板C40钢纤维混凝土浇筑并按规范养护,28 d后采用回弹法检测混凝土强度(检测情况见表4)。从回弹强度情况可见,船闸2#、4#、5#和下闸首底板强度分别为50.4 MPa、48.1 MPa、49.0 MPa、48.8 MPa,混凝土强度满足设计要求。

表4 船闸2#、4#、5#和下闸首底板砼回弹强度检测情况 MPa

4.2 混凝土表面增强剂加固效果分析

2#和5#闸室右侧墙采用瑞纳德牌混凝土表面增强剂按修补施工方案涂刷并养护后,采用回弹法检测混凝土强度(检测结果见表5)。从回弹强度检测报告可见,涂刷瑞纳德牌混凝土表面增强剂后,2#和5#闸室右侧墙混凝土强度分别为54.8 MPa和48 MPa,混凝土强度有大幅度提高,满足设计要求。

表5 船闸2#、5#右侧墙砼回弹强度检测情况 MPa

4.3 新老混凝土结合面质量评价

加固方案实施前,抽取闸室底板混凝土芯样送实验室开展新老混凝土粘结强度试验。试验进行了C40钢纤维混凝土配合比设计,粘结强度试件成型和粘结强度试验。从芯样粘结强度试验试件的破坏形态来看,断裂处主要发生在老混凝土(见图4),新混凝土、新老混凝土结合面之间不存在断裂。这表明新老混凝土胶结良好,由于新混凝土的强度等级(C40)比老混凝土的强度等级(C30)要高,试件断裂处位于老混凝土属于正常现象。此次粘结强度试验受养护龄期(3d)的影响,同时受试件尺寸、形状影响,无法制作加工成极限拉伸试验的标准试件,导致粘结强度偏低,随着龄期的增长,粘结强度值应该会有所提高。3d龄期粘接强度试验结果见表6所示。

图4 新老混凝土粘接强度试件破坏形态示意

表6 粘接强度试验结果

根据新老混凝土粘结强度试验可知,钢纤维混凝土与原结构胶结良好,结合面不存在断裂问题,质量满足要求。

5 结语

材料的质量缺陷、配合比不符合要求及施工质量管理不到位是导致混凝土结构施工质量缺陷的关键因素。针对混凝土强度质量缺陷,钢纤维混凝土置换法可有效适用于有抗冲刷及截面尺寸限制的混凝土结构加固,而混凝土表面增强剂对于混凝土强度补强差较小及立面施工困难的部位能取得良好的加固效果。佛山高明区沧江船闸合理运用了以上两种补强加固方式,取得了较好的补强加固效果,可为类似工程提供参考。